一种化学品船上p型总段总组与搭载的精度控制方法

技术领域

1.本发明属于船舶建造领域,具体涉及一种化学品船上p型总段总组与搭载的精度控制方法。

背景技术:

2.化学品船的货舱内胆是由全球最先进的奥氏体-铁素体双金属相不锈钢材质组成的运输多用途化学品液体的船舶,该奥氏体-铁素体双金属相不锈钢建造工艺与传统的钢材结构存在较大差异,切割难度大,对焊接性能要求较高,为确保焊缝质量,防止过大的焊接变形,减少返修次数,因此在分段合拢总组过程中要重点对其进行系统精度控制,避免现场的分段对接装配偏差问题,而p型总段又是货舱内胆和压载舱同时存在的区域,涉及碳钢和双相不锈钢过渡焊接,是全船核心受力结构区域,因此对p型总段精度提出了极高的控制要求。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供一种化学品船上p型总段总组与搭载的精度控制方法。本发明的方法用来实现p型总段整体精度尺寸良好,避免现场的分段对接装配偏差问题,保证化学品船舶的建造质量。

4.为实现上述目的,本发明采用以下技术方案:

5.一种化学品船上p型总段总组与搭载的精度控制方法,所述p型总段包括一个舷侧分段、一个槽型隔舱分段和一个甲板分段,总段环段端面呈现p字形状,所述控制方法包括如下步骤:s1准备将分段在侧态状态下进行合拢定位;s2舷侧分段定位精度控制;s3槽型隔舱分段定位精度控制;s4甲板分段定位精度控制;s5对总段成型结构加强;s6总段焊前三维精度检测精度控制;s7焊接过程精度控制;s8总段焊后三维精度检测精度控制;s9通过吊车将总段翻身为正态状态,再通过吊车进行吊装运输进行搭载合拢。

6.优选地,所述s2包括:对舷侧分段总组支撑胎架进行布置,总组支撑胎架由1m的水泥坞墩组成,并对水泥坞墩高度进行测量调整为一平面;将舷侧分段吊装到位,搁置在总组支撑胎架上;对舷侧分段四角水平进行测量调整,精度控制标准

±

5mm以内;分段水平调整好后,敲紧水泥坞墩上的棱木,吊车松钩;吊车松钩后,利用全站仪将甲板分段的前后基准边端面线和高低水线反驳到平台地面上,作为后续分段的定位线。

7.优选地,所述s3包括:对槽型隔舱分段的定位测量点进行反射片张贴;槽型隔舱分段吊装按照与舷侧分段对接结构线进行摆放到位;在槽型隔舱分段上口两端拉4根缆风钢丝绳;利用全站仪对舷侧分段内纵壁槽型隔舱100mm对合线进行测量,建立坐标系;对槽型隔舱分段上张贴的反射片进行测量,将横隔舱分段的前后x方向、宽度y方向控制在理论设计要求值范围以内,精度控制标准

±

5mm以内;将4根缆风钢丝绳与地面拉紧固定,再次复测反射片上的定位数据,数据无误后,按照图纸位置烧好松钩约束焊,然后吊车松钩。

8.优选地,所述s4包括:对甲板分段的定位测量点进行反射片张贴;将分段吊到位,

翻身将分段侧态搁置在舷侧分段上;在分段上口两端拉2根缆风钢丝绳;利用全站仪对前后基准边端面线、高低水线内纵壁水平进行测量,建立坐标系;坐标系建立后再对横隔舱上张贴的反射片进行测量,将横隔舱的前后x方向、宽度y方向、高度z方向、控制在理论设计要求值范围以内,精度控制标准

±

5mm以内;将2根缆风钢丝绳与地面拉紧固定,再次复测反射片上的定位数据,数据无误后,按照图纸位置烧好松钩约束焊,然后吊车松钩。

9.优选地,所述s5包括:总段首尾两端面各设置2根圆管,φ273*13管子长度约10米、φ273*13管子长度约10米,将甲板分段和舷侧分段连接起来,管子与平台/球扁钢之间用连接板连接焊接。

10.优选地,所述s6包括:总段在焊接前定位工作结束后,利用全站仪和分析软件对现场采集的三维数据进行分析,将实测数据与设计理论数据进行比较,以此来检测各分段定位精度状况,检测标准偏差

±

5mm以内,若偏差超差标准范围则需对分段进行重新调整。

11.优选地,所述s7包括:焊接原则按照左右、前后对称原则进行施工焊接,焊接过程中对甲板、槽型隔舱垂直度进行监控测量,通过监测数据来进一步指导焊接。

12.优选地,所述s8包括:总段在焊接工作结束后,需对总段进行整体三维测量,利用全站仪和分析软件对采集的三维数据进行分析,将实测数据与设计理论数据进行比较,以此来检测分段定位精度状况,检测标准偏差

±

5mm以内,若偏差超差标准范围则需对分段进行重新调整。

13.优选地,所述s9包括:总段定位端面(非搭载对接端面)定位点进行反射片张贴;缆风钢丝绳拆除;总段吊装翻身加强拆除,正态吊装进行搭载;总段吊装到位,搭载对接端面对接良好;再利用全站对船体中心线、端面断线、基高进行测量建立坐标系;坐标系建立后再对搭载端面上张贴的反射片进行测量,将端面的前后x方向、宽度y方向、高度z方向、控制在理论设计要求值范围以内,精度控制标准

±

5mm以内;各定位参数和对接面结构对接控制到位后,烧好约束焊,吊车松钩。

14.与现有技术相比,本发明的有益效果为:

15.在本发明一种化学品船上p型总段总组与搭载的精度控制方法中,通过多个操作步骤进行控制,从而保证p型总段的前后方向(x方向)、宽度方向(y方向)、高度方向(z方向)的数据与设计理论数据尽可能一致,进而最终确保p型总段精度尺寸可控,结构与结构直接精确对接,减少结构对接时的错位开刀,提高建造总组的效率。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

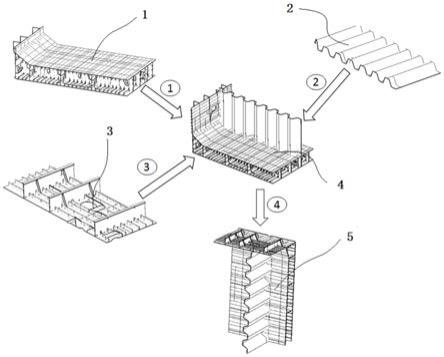

17.图1为本发明一种化学品船上p型总段总组与搭载的精度控制方法中p型总段总组及搭载示意图。

18.图2为本发明一种化学品船上p型总段总组与搭载的精度控制方法中舷侧支撑胎架布置及水平测量图。

19.图3为本发明一种化学品船上p型总段总组与搭载的精度控制方法中甲板定位水

平测量图。

20.图4为本发明一种化学品船上p型总段总组与搭载的精度控制方法中地样线开设示意图。

21.图5为本发明一种化学品船上p型总段总组与搭载的精度控制方法中槽型隔舱定位控制示意图。

22.图6为本发明一种化学品船上p型总段总组与搭载的精度控制方法中槽型隔舱缆风钢丝绳固定设示意图。

23.图7为本发明一种化学品船上p型总段总组与搭载的精度控制方法中甲板定位控制示意图。

24.图8为本发明一种化学品船上p型总段总组与搭载的精度控制方法中甲板缆风钢丝绳固定设示意图。

25.图9为本发明一种化学品船上p型总段总组与搭载的精度控制方法中总段成型结构加强示意图

26.图10为本发明一种化学品船上p型总段总组与搭载的精度控制方法中总段焊接顺序示意图。

27.图11为本发明一种化学品船上p型总段总组与搭载的精度控制方法中总段装配焊接过程中定位数据监控控制示意图。

28.图12为本发明一种化学品船上p型总段总组与搭载的精度控制方法中总段搭载定位控制示意图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.本实施例提供一种化学品船上p型总段总组与搭载的精度控制方法,p型总段由一个舷侧分段、一个槽型隔舱分段和一个甲板分段组成,总段环段端面呈现p字形状。以上分段在侧态状态下进行合拢定位形成一p型总段,总段焊接结束后通过吊车翻身为正态状态,再通过吊车进行吊装运输进行搭载合拢,具体总组合拢及搭载合拢形式如图1所示,图中甲板分段1以外板为基面总组,槽型隔舱2以艏部为基面翻身总组,舷侧分段3以外板为基面翻身总组,而三者总组成为p型总段时是在总段侧态4总组成型,然后总段翻身成为p型总段正态5搭载。在总组过程中,先将甲板分段1置于底部为过程

①

,再将槽型隔舱2置于甲板分段1的中部为过程

②

,再将舷侧分段3与甲板分段1和槽型隔舱2总组为过程

③

,三者形成为总段侧态后再吊装成为正态为过程

④

。

32.上述的控制方法包括如下步骤:

33.s1、准备将分段在侧态状态下进行合拢定位;

34.s2、舷侧分段定位精度控制;

35.s3、槽型隔舱分段定位精度控制;

36.s4、甲板分段定位精度控制;

37.s5、对总段成型结构加强;

38.s6、总段焊前三维精度检测精度控制;

39.s7、焊接过程精度控制;

40.s8、总段焊后三维精度检测精度控制;

41.s9、通过吊车将总段翻身为正态状态,为后续通过吊车进行吊装运输进行搭载合拢做准备。

42.在上述的s2步骤中,目的是实现舷侧定位精度控制:

43.s2.1首先对舷侧分段的支撑胎架进行布置,并对支撑胎架上表面水平(高度z方向)进行测量调整为一平面,6根水泥隔墩6的高度都相等,通过六根水泥隔墩来组成舷侧分段的支撑胎架,6根水泥隔墩6满足如下高度参数:高度z1=z2=z3=z4=z5=z6,如图2所示,图2中的总组支撑胎架为1米的水泥坞墩6。

44.s2.2将舷侧分段吊装到胎架支撑上,并对舷侧分段的内纵壁上表面水平进行测量调整,使得图3中z7、z8、z9和z10部位的高差偏差值控制在

±

5mm以内。

45.s2.4定位结束吊车松钩后,利用全站仪7将舷侧分段1的前后基准边端面线8和高低水线9反驳到平台地面上,标号10所指代的是水线反驳平台地面线,标号11为端面线反驳平台地面线,再在上述两条地样线即标号10和标号11上选取三点贴上反射片m1、m2和m3,此3个反射片点作为后续分段定位的坐标系基准点,如图4所示。

46.在上述的s3步骤中,目的是实现槽型隔舱定位精度控制:

47.s3.1定位点反射片的张贴,分段吊装前张贴。在舷侧分段1上槽型隔舱对合线上张贴2张反射片m4和m5,此2个反射片点作为后续槽型隔舱分段2定位的坐标系基准点;在槽型隔舱分段2总组状态下的上口位置张贴2张反射片m6、m7,此2个点用来定位宽度和前后尺寸。分段吊装按照舷侧分段1的横隔舱位置线放到位,再用全站仪对分段上口进行精确定位。首先利用全站仪7对舷侧分段上100mm槽型隔舱对合线12进行测量建立坐标系,以测量m4、m5两点为例进行说明;再对隔舱分段上的反射片点进行测量,m6(x y)、m7(x y);使m6、m7两个点的前后尺寸与基准m4、m5的前后尺寸一致,即m6(x)=m7(x)=m4(x)-100=m5(x)-100;使m6(y)

–

m4(y)=m7(y)

–

m4(y)=设计理论尺寸。以上宽度方向、前后方向精度尺寸偏差控制在

±

5mm以内,下口与舷侧的槽型隔舱对合线12对合,槽型隔舱定位尺寸精度控制结束,具体操作如图5所示。

48.s3.2在槽型隔舱分段2定位过程中,在槽型隔舱分段2上口两端拉4根缆风钢丝绳13;槽型隔舱定位尺寸精度控制结束,将4根缆风钢丝绳13与地面拉紧固定,再次复测反射片上的定位数据,数据无误后,按照图纸位置烧好松钩约束焊,然后吊车松钩,具体操作如图6所示。

49.在上述的s4步骤中,目的是实现甲板的定位精度控制:

50.s4.1定位点反射片的张贴,分段吊装前张贴。在甲板分段3的艏艉第一档t排与主

板交点处各贴2张反射片m8、m9总计2个点。分段吊装到位,下口与舷侧分段1对接良好,再用全站仪对分段上口进行精确定位。首先对地样线上的反射片m1、m2、m3进行测量建立坐标系;再对内纵壁上的水平点t1进行测量,以及甲板上口的反射片m8、m9进行测量;使m8(x)-m1(x)=设计理论尺寸,m8(y)-t1(y)=m9(y)-t1(y)=设计理论值,m8(z)-m3(z)=m9(z)-m3(z)=设计理论值;以上前后方向、宽度方向、高度方向精度尺寸偏差控制在

±

5mm以内,下口与舷侧结构对合良好,槽型隔舱分段2定位尺寸精度控制结束,具体操作如图7所示。

51.s4.2在甲板分段3定位过程中,在分段上口两端拉2根缆风钢丝绳13;甲板定位尺寸精度控制结束,将2根缆风钢丝绳13与地面拉紧固定,再次复测反射片上的定位数据,数据无误后,按照图纸位置烧好松钩约束焊14,然后吊车松钩,具体操作如图8所示。

52.在上述的s5步骤中,目的是实现对总段成型结构加强:

53.总段总组定位结束后,在总段首尾两端面各设置2根圆管,通过首尾对称的四根圆管加强连接,在图9中,标号16为φ273*13管子长度约10米,标号15为φ273*13管子长度约5米,将甲板分段和舷侧分段连接起来,四根管子与平台球扁钢之间用连接板连接焊接,具体操作如图9所示。

54.在上述的s6步骤中,目的是总段焊前三维精度检测精度控制:

55.总段结构加强架设完毕后,立即利用全站仪对其进行三维测量,测量点选择原则为强结构交点,测量点数据通知专用软件与设计模型的理论数据进行分析对比,偏差值控制在

±

5mm以内,数据偏差超标位置则现场对其结构进行修正。

56.在上述的s7步骤中,目的是实现焊接过程的精度控制:

57.焊接顺序控制:总体焊接原则按照左右、前后对称原则进行施工焊接,具体焊接顺序如图10所示,即按照

①→②→③→④→⑤

的焊接顺序;在焊接过程中要对m6、m7、m8、m9点宽度及前后数据进行测量监控,发现数据偏差过大则需调整焊接顺序。

58.在上述的s8步骤中,目的是在总段焊后三维精度检测精度控制。

59.总段焊接全部结束后,立即利用全站仪对其进行三维测量,具体测量方法和分析方法同焊前三维精度测量一样,偏差值控制在

±

5mm以内,数据偏差超标位置则现场对其结构进行修正。

60.在上述的s9步骤中,目的是实现总段搭载的定位精度控制:

61.如图11所示,定位点反射片的张贴,分段吊装前张贴。船体中心线上张贴2张反射片m10、m11,端面线上张贴1张反射片m12;在总段上张贴2张反射片m13、m14。分段吊装到位,下口与双层底分段对接良好,尾部与已搭载分段对接良好;再用全站仪对分段上口进行精确定位,首先对地样线上的反射片m10、m11、m12进行测量建立坐标系;再对搭载总段上的反射片m13、m14进行测量;使m13(x)=m14(x)=m12(x),m13(y)-m10(y)=m14(y)

‑‑

m10(y)=设计理论值,m13(z)-m10(z)=设计理论值;以上前后方向、宽度方向、高度方向精度尺寸偏差控制在

±

5mm以内,下口与双层底分段对接良好,尾部与已搭载分段对接良好,总段搭载定位尺寸精度控制结束,具体操作如图12所示。

62.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。