1.本发明涉及船舶建造技术领域,特别是涉及一种船体筋板结构连接节点。

背景技术:

2.船舶建造过程中,通常会在船体外板、舱室壁板、双层底横隔板上布置加强筋板结构,以提升船体的结构强度,提升船舶的荷载性能和抗风浪能力。在布置加强筋板时,加强筋板通常垂直焊接固定在船体外板、舱室壁板上,加强筋板的角点位置大部分会增加角孔,角孔的作用一是作为流水孔,起到流水作用,防止积水;二是兼作为透气孔,进行透气;三是降低角点处的应力。

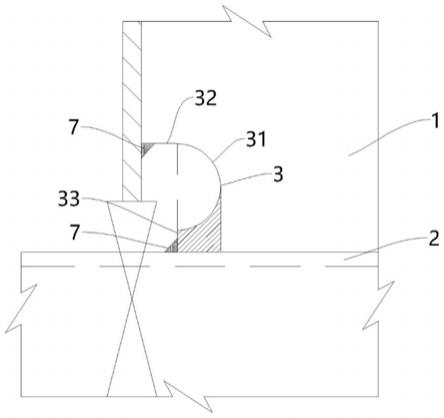

3.如图1所示,筋板结构连接节点包括加强筋板1和船体结构2,加强筋板1与船体结构2连接处的角点位置开设有角孔3,角孔结构主要有为扇形孔,扇形孔为四分之一圆弧。

4.现有的船体结构建造时,加强筋板与船体结构连接尖角的角点位置处应力非常集中,开设角孔后弧形角孔利用其曲面可以良好地发散应力,改善角点的疲劳强度,延长构件的使用性命。但是加强筋板与船体结构焊接时,圆弧的底端的应力发散面积较小,角孔的四分之一圆弧的底端与船体结构之间是应力集中点,同时焊缝具有一定的高度,导致焊缝会填补部分的扇形孔,焊接应力在四分之一圆弧的底端,进一步导致圆弧底端应力集中。

技术实现要素:

5.本发明的目的是:提供一种船体筋板结构连接节点,以解决现有技术中的加强筋板的角孔的圆弧底端应力集中的问题。

6.为了实现上述目的,本发明提供了一种船体筋板结构连接节点,包括船体结构和与所述船体结构焊接连接的加强筋板,所述加强筋板与所述船体结构连接的角点位置处开设有角孔,所述角孔包括弧形段和与所述弧形段连接的趾端直线段,所述弧形段对应的圆心角大于90度,所述趾端直线段连接在所述弧形段的底端与所述船体结构之间,所述趾端直线段与所述船体结构垂直。

7.优选地,所述趾端直线段的高度为15-25mm。

8.优选地,所述趾端直线段的高度为15mm。

9.优选地,所述弧形段对应的圆心角为180度。

10.优选地,所述角孔还包括顶部直线段,所述顶部直线段与所述弧形段远离所述趾端直线段的一端连接。

11.优选地,所述顶部直线段与所述趾端直线段垂直。

12.优选地,所述加强筋板的背离所述角孔的一侧还布置有加大立板或者肘板,所述加大立板的背离所述加强筋板的一边为弧形边。

13.优选地,所述加大立板与所述加强筋板一体成型。

14.优选地,所述肘板与所述加强筋板连接的角点位置处还开设有角孔。

15.优选地,所述加强筋板上还布置有带筋,所述带筋垂直于所述船体结构,所述带筋

与所述角孔之间具有间隔。

16.本发明实施例一种船体筋板结构连接节点与现有技术相比,其有益效果在于:角孔的弧形段对应的圆心角大于90度,增大弧形段的面积,从而增加了角孔的面积,加大流水量和透气量,同时还使弧形段具有更多的发散受力面积,将应力均分到更多面上,降低应力集中,从而改善疲劳强度;另外,在弧形段的底端与船体结构之间还连接趾端直线段,趾端直线段可以增加弧形段的底端与船体结构之间的受力面积,使剪切力能够有更多的发散面从而改善疲劳强度,降低应力,另外也增加弧形段与船体结构之间的间隔,供具有高度的焊脚进行包角,避免对弧形段造成损伤,降低应力,也使加强筋板不会被切割更多材料而损失强度。

附图说明

17.图1是现有的船体结构与加强筋连接节点的结构示意图;

18.图2是本发明的船体筋板结构连接节点的结构示意图;

19.图3是本发明的船体筋板结构连接节点的加强筋板一端布置加大立板的结构示意图;

20.图4是本发明的船体筋板结构连接节点的加强筋板一端布置加大立板、另一端布置肘板的结构示意图;

21.图5是本发明的船体筋板结构连接节点的加强筋板两端均布置加大立板的结构示意图;

22.图6是本发明的船体筋板结构连接节点的加强筋板上布置带筋的结构示意图;

23.图7是本发明的船体筋板结构连接节点的加强筋板为肘板时的结构示意图。

24.图中,1、加强筋板;2、船体结构;3、角孔;31、弧形段;32、趾端直线段;33、顶部直线段;4、加大立板;5、肘板;6、带筋;7、焊脚。

具体实施方式

25.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

26.本发明的一种船体筋板结构连接节点的优选实施例,如图2与图7所示,包括船体结构2和加强筋板1,船体结构2与加强筋板1之间垂直焊接,船体结构2可以为船舶外板、舱室隔板、甲板、舷侧内壳板、舷侧外板等,加强筋板1可以t型材、球扁钢、肋板、肘板等。

27.加强筋板1与船体结构2连接的角点位置处开设有角孔3,角孔3可以作为流水孔和透气孔,起到防止积水、进行透气的作用,同时尖角角点处应力非常集中,开设角孔3后还可以改善角点的疲劳强度,降低角点处的应力。

28.角孔3包括弧形段31和与弧形段31连接的趾端直线段32,弧形段31对应的圆心角大于90度,趾端直线段32连接在弧形段31的底端与船体结构2之间,趾端直线段32与船体结构2垂直。

29.弧形段31对应的圆心角增大至90度以上之后,可以增大角孔3的弧形段31的面积,进而增加角孔3的面积,增大流水量和透气量,同时还使弧形段31具有更多的发散受力面积,将应力均分到更多面上,降低应力集中,从而改善疲劳强度。

30.另外,趾端直线段32可以增加弧形段31的底端与船体结构2之间的受力面积,使剪切力能够有更多的发散面从而改善疲劳强度,降低应力,另外也增加弧形段31与船体结构2之间的间隔,供具有高度的焊脚7进行包角,避免对弧形段31造成损伤,降低应力。

31.优选地,趾端直线段32的高度为15-25mm。趾端直线段32的高度越小,加强筋板1切割的越小,加强筋板1不会损失强度;同时也满足焊脚7包角高度的需求。

32.在其他实施例中,根据加强筋板1的尺寸,趾端直线段32的高度也可以为15、20、25mm。

33.优选地,趾端直线段32的高度为15mm。

34.通常情况下,焊脚7的高度不会超过15mm,15mm的趾端直线段32可以满足绝大部分的焊脚7包角需求。在焊脚7高度增加时,趾端直线段32的高度也可以为16、18、20、22、25mm。

35.优选地,弧形段31对应的圆心角为180度。圆心角为180度的弧形段31具有更大的发散受力面积,降低应力集中,从而改善疲劳强度,同时角度开设方便。

36.在其他实施例中,在满足船舶开孔规范要求前提下,弧形段31对应的圆心角也可以为120度、150度、200度等,弧形段31也可以为其它不规则但是光顺的曲线圆弧。

37.优选地,角孔3还包括顶部直线段33,顶部直线段33与弧形段31远离趾端直线段32的一端连接。

38.顶部直线段33可以增加开孔的距离,使角孔3的面积增大,便于增大流水和透气,同时也使加强筋板1的焊接面与趾端直线段32产生一端距离并相互错开,避免上下重叠,保证可以顺利焊接,保证焊脚高度。

39.优选地,顶部直线段33与趾端直线段32垂直。

40.顶部直线段33与趾端直线段32垂直,使顶部直线段33平行于船体结构2并垂直于加强筋板1的侧边,增加烧焊空间,保证焊脚质量。在其他实施例中,保证焊接空间和焊接质量的情况下,顶部直线段33也可以倾斜布置。

41.如图3至图5所示,优选地,加强筋板1的背离角孔3的一侧还布置有加大立板4或者肘板5,加大立板的背离加强筋板1的一边为弧形边。

42.加大立板4、肘板5可以仅布置在加强筋板1的一端,也可以布置在加强筋板1的两端。加大立板4和肘板5可以增加加强筋板1的结构强度,同时增大加强筋板1与船体结构2之间的应力发散面积,降低疲劳强度。在其他实施例中,也可以减少加大立板4或者除去肘板5,节省材料,减轻船舶重量。

43.优选地,加大立板4与加强筋板1一体成型。

44.一体成型的加大立板4可以增加二者之间的连接强度,便于应力发散。

45.优选地,肘板5与加强筋板1连接的角点位置处还开设有角孔3。角孔3可以减小肘板5与加强筋板1之间的应力集中,该角孔3可采用本技术中的角孔3,也可以采用现有技术中的角孔。

46.如图6所示,优选地,加强筋板1上还布置有带筋6,带筋6垂直于船体结构2,带筋6与角孔3之间具有间隔。带筋6可以增加加强筋板1的结构强度,改善疲劳强度。

47.综上,本发明实施例提供一种船体筋板结构连接节点,其角孔的弧形段对应的圆心角大于90度,增大弧形段的面积,从而增加了角孔的面积,加大流水量和透气量,同时还使弧形段具有更多的发散受力面积,将应力均分到更多面上,降低应力集中,从而改善疲劳

强度;另外,在弧形段的底端与船体结构之间还连接趾端直线段,趾端直线段可以增加弧形段的底端与船体结构之间的受力面积,使剪切力能够有更多的发散面从而改善疲劳强度,降低应力,另外也增加弧形段与船体结构之间的间隔,供具有高度的焊脚进行包角,避免对弧形段造成损伤,降低应力,也使加强筋板不会被切割更多材料而损失强度。

48.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。