1.本实用新型涉及船舶制造技术领域,特别是涉及一种用于分段搭载的电控式液压油顶。

背景技术:

2.舰船在船体搭载过程中,对底部分段和带底、舭部的舷侧分段时,均需要使用龙门吊车或鹰嘴吊车将其悬挂来移动调整,使其两两对接搭载。运用吊车来悬吊搭载船台上的分段进行合拢作业需要以下步骤:1)船台精度控制技术人员对悬挂在吊车下的分段测量出其与之对接分段间的余量,在设有余量一端的分段划出余量切割线。2)船台装配技术人员对悬挂在吊车下的分段或定位分段上的余量线进行切割。3)船台装配技术人员对悬挂在吊车下的分段和定位分段焊接滑栏螺栓耳板,挂上滑栏螺栓连接悬挂在吊车下的分段和定位分段,用滑栏螺栓对悬挂在吊车下的分段进行调整,期间会对合拢缝处的部分骨材和板材进行切割使分段落到正确的位置。4)悬挂在吊车下的分段调整到正确的位置后,船台装配技术人员对合拢处的骨材和板材实施定位焊。5)松掉滑栏螺栓,切除滑栏螺栓耳板并对切除部位的板材缺陷处进行补焊打磨平整。6)起吊工作人员对悬挂在吊车下的分段下部施加临时钢管支撑并松掉吊车钢丝绳的挂钩,此时吊车工作结束。7)起吊工作人员对已布置好的石凳上全部都敲紧松木楔,顶住松钩后的分段下部受力部位。8)起吊工作人员去除临时四角处的钢管支撑,并收藏好已备后用。因此,使用吊车来悬吊搭载船台上的分段进行合拢作业,参与工作人员较多,效率较低、成本过高,且易存在分段脱钩的安全隐患。

技术实现要素:

3.鉴于以上问题,本实用新型的目的是提供一种用于分段搭载的电控式液压油顶,以解决现有使用吊车来悬吊搭载船台上的分段,存在的参与工作人员较多,效率低、成本高,且存在安全隐患的问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.本实用新型所述用于分段搭载的电控式液压油顶,包括控制装置、电缆线和液压油顶组件,所述电缆线的一端连接所述控制装置,所述电缆线的另一端连接所述液压油顶组件,所述液压油顶组件包括自上而下依次设置的z向液压顶升机构、x向移动机构和y向移动机构,且所述z向液压顶升机构与所述x向移动机构之间设置有用于限定x向移动方向的第一限位装置,所述x向移动机构和所述y向移动机构之间均设置有用于限定y向移动方向的第二限位装置。

6.优选地,所述z向液压顶升机构包括第一安装平台和设置在所述第一安装平台上的第一液压油缸,所述第一液压油缸沿z向可移动。

7.优选地,所述x向移动机构包括第二安装平台和设置在所述第二安装平台上的至少两个沿x向可移动的第二液压油缸,且所述第二安装平台的上表面设置有第一凹槽,所述第一安装平台的下表面设置有第一凸起块,所述第一凸起块插入所述第一凹槽中,所述第

二液压油缸分别顶在所述第一凸起块的两侧。

8.优选地,所述y向移动机构包括第三安装平台,且所述第三安装平台的上表面设置有第二凸起块,所述第二安装平台上设置有至少两个沿y向可移动的第三液压油缸,所述第二安装平台的下表面设置有第二凹槽,所述第二凸起块插入所述第二凹槽中,所述第三液压油缸分别顶在所述第二凸起块的两侧。

9.优选地,所述第一限位装置包括第一滑槽和与所述第一滑槽相匹配的第一凸起,所述第一滑槽设置在所述x向移动机构的上表面,所述第一凸起设置在所述z向液压顶升机构的下表面,且所述第一凸起与所述第一滑槽均与x向平行;所述第二限位装置包括第二滑槽和与所述第二滑槽相匹配的第二凸起,所述第二滑槽设置在所述y向移动机构的上表面,所述第二凸起设置在所述x向移动机构的下表面,且所述第二滑槽和所述第二凸起均与y向平行。

10.优选地,所述y向移动机构的下方设置有支撑轮组件,用以支撑所述液压油顶组件移动。

11.优选地,所述支撑轮组件包括转轴、转动轮、第一轮杆和第二轮杆,其中,所述第一轮杆和所述第二轮杆相对设置,所述第一轮杆和所述第二轮杆均安装在所述y向移动机构的下方,所述转轴的一端可转动地安装在所述第一轮杆上,所述转轴的另一端可转动地安装在所述第二轮杆上,所述转动轮安装在所述转轴上。

12.优选地,所述第一轮杆和所述第二轮杆均为伸缩杆。

13.优选地,所述y向移动机构的侧面安装有拉杆。

14.优选地,所述y向移动机构的侧面设置有叉车连接孔。

15.本实用新型实施例一种用于分段搭载的电控式液压油顶与现有技术相比,其有益效果在于:

16.本实用新型实施例的用于分段搭载的电控式液压油顶通过设置的液压油顶组件支撑分段,并可以实现x向、y向和z向的移动,方便对放置于其上的分段位置进行调整,提高效率;并且,在调整分段合拢时,仅需要1-2人操作技术人员即可,节约人工成本;并且,利用所述电控式液压油顶调整分段时,无需分段始终悬挂在吊车下,避免分段脱钩的安全隐患,提高了安全可靠性。

附图说明

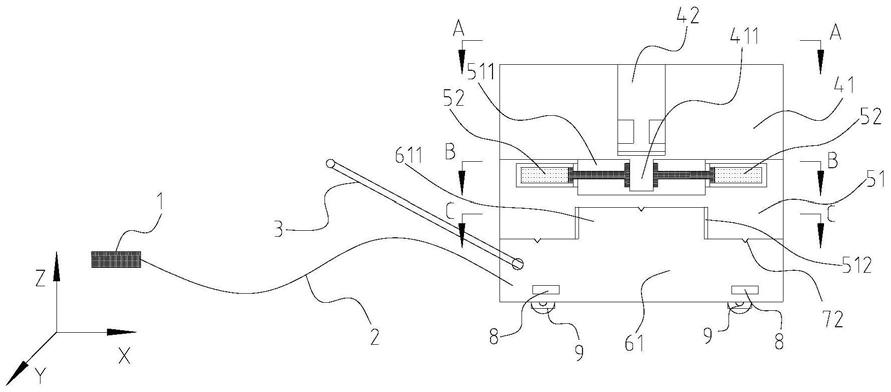

17.图1是本实用新型实施例所述用于分段搭载的电控式液压油顶的后视示意图;

18.图2是本实用新型实施例所述用于分段搭载的电控式液压油顶的左视示意图;

19.图3a是图1中的a-a向视图;

20.图3b是图1中的b-b向视图;

21.图3c是图1中的c-c向视图;

22.图4是本实用新型实施例中支撑轮组件的侧视示意图;

23.图5a是液压油顶组件向上移动状态下的后视示意图;

24.图5b是液压油顶组件向上移动状态下的左视示意图;

25.图6a是液压油顶组件向右且向上移动状态下的后视示意图;

26.图6b是液压油顶组件向右且向上移动状态下的a-a向视图;

27.图6c是液压油顶组件向右且向上移动状态下的b-b向视图;

28.图7a是液压油顶组件向左且向上移动状态下的后视示意图;

29.图7b是液压油顶组件向左且向上移动状态下的a-a向视图;

30.图7c是液压油顶组件向左且向上移动状态下的b-b向视图;

31.图8a是液压油顶组件向前且向上移动状态下的左视示意图;

32.图8b是液压油顶组件向前且向上移动状态下的a-a向视图;

33.图8c是液压油顶组件向前且向上移动状态下的c-c向视图;

34.图9a是液压油顶组件向后且向上移动状态下的左视示意图;

35.图9b是液压油顶组件向后且向上移动状态下的a-a向视图;

36.图9c是液压油顶组件向后且向上移动状态下的c-c向视图;

37.图10a是液压油顶组件向前、向左且向上移动状态下的后视示意图;

38.图10b是液压油顶组件向前、向左且向上移动状态下的左视示意图;

39.图10c是液压油顶组件向前、向左且向上移动状态下的a-a向视图;

40.图10d是液压油顶组件向前、向左且向上移动状态下的b-b向视图;

41.图10e是液压油顶组件向前、向左且向上移动状态下的c-c向视图;

42.图11a是本实用新型实施例所述用于分段搭载的电控式液压油顶支撑分段状态下的侧视示意图;

43.图11b是本实用新型实施例所述用于分段搭载的电控式液压油顶向上推动分段状态下的侧视示意图;

44.图11c是本实用新型实施例所述用于分段搭载的电控式液压油顶向右推动分段状态下的俯视示意图;

45.图11d是本实用新型实施例所述用于分段搭载的电控式液压油顶向前推动分段状态下的侧视示意图;

46.图中,1、控制装置;2、电缆线;3、拉杆;4、z向液压顶升机构;41、第一安装平台;411、第一凸起块;42、第一液压油缸;5、x向移动机构;51、第二安装平台;511、第一凹槽;512、第二凹槽;52、第二液压油缸;53、第三液压油缸;6、y向移动机构;61、第三安装平台;611、第二凸起块;71、第一滑槽;72、第二滑槽;8、叉车连接孔;9、支撑轮组件;91、转轴;92、转动轮;93、第一轮杆;94、第二轮杆;10、电控式液压油顶;20、已定位分段;30、待定位分段;40、吊码;50、石凳;60、松木楔;70、吊车钢丝绳。

具体实施方式

47.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

48.如图1和图2所示,本实用新型实施例优选实施例的一种用于分段搭载的电控式液压油顶10,包括控制装置1、电缆线2和液压油顶组件,所述电缆线2的一端连接所述控制装置1,所述电缆线2的另一端连接所述液压油顶组件,控制装置1通过电缆线2与液压油顶组件电连接,使得控制装置1可以对液压油顶组件进行电控制,控制液压油顶组件的移动,从而便于对分段的位置进行调整;所述液压油顶组件包括自上而下依次设置的z向液压顶升机构4、x向移动机构5和y向移动机构6,且所述z向液压顶升机构4与所述x向移动机构5之间

设置有用于限定x向移动方向的第一限位装置,所述x向移动机构5和所述y向移动机构6之间均设置有用于限定y向移动方向的第二限位装置。

49.本实用新型通过设置的z向液压顶升机构4实现z方向的移动,对分段的竖直位置进行调整,通过x向移动机构5和y向移动机构6实现x方向和y方向的移动,对分段的水平位置进行调整。并通过设置的第一限位装置和第二限位装置对移动方向进行限位,一方面可以避免相对移动发生偏移,另一方面,当x向移动机构5相对于y向移动机构6沿y方向移动时,受到第一限位装置的限制,使得z向液压顶升机构4无法相对于x向移动机构5沿y方向移动,只能跟随x向移动机构5一起相对于y向移动机构6沿y方向移动;当z向液压顶升机构4相对于x向移动机构5沿x方向移动时,受到第二限位装置的限制,y向移动机构6与x向移动机构5相对固定。

50.如图3a所示,所述z向液压顶升机构4包括第一安装平台41和设置在所述第一安装平台41上的第一液压油缸42,所述第一液压油缸42沿z向可移动。待定位的分段放置于z向液压顶升机构4的上表面,利用第一液压油缸42将其顶起。

51.进一步地,如图3b所示,所述x向移动机构5包括第二安装平台51和设置在所述第二安装平台51上的至少两个沿x向可移动的第二液压油缸52,且所述第二安装平台51的上表面设置有第一凹槽511,所述第一安装平台41的下表面设置有第一凸起块411,所述第一凸起块411插入所述第一凹槽511中,所述第二液压油缸52分别顶在所述第一凸起块411的两侧,通过第二液压油缸52推动第一凸起块411在第一凹槽511中移动,从而实现z向液压顶升机构4的左右移动,实现位于z向液压顶升机构4的上表面的分段左右移动。当分段需要向左移动时,仅位于第一凸起块411右侧的第二液压油缸52工作,将第一凸起块411向左推动即可。相应地,当分段需要向右移动时,仅位于第一凸起块411左侧的第二液压油缸52工作,将第一凸起块411向右推动即可。本实施例中,在第一凸起块411的两侧各设置两个第二液压油缸52,在其他实施例中,在第一凸起块411的两侧还可以各设置三个第二液压油缸52。

52.进一步地,如图3c所示,所述y向移动机构6包括第三安装平台61,且所述第三安装平台61的上表面设置有第二凸起块611,所述第二安装平台51上设置有至少两个沿y向可移动的第三液压油缸53,第三液压油缸53设置于第二液压油缸52的下方,且与第二液压油缸52的安装位置互不干涉,所述第二安装平台51的下表面设置有第二凹槽512,所述第二凸起块611插入所述第二凹槽512中,所述第三液压油缸53分别顶在所述第二凸起块611的两侧,通过第三液压油缸53使得第二凹槽512与第二凸起块611发生相对移动,从而实现z向液压顶升机构4的前后移动,实现位于z向液压顶升机构4的上表面的分段前后移动。当分段需要向前移动时,仅位于第二凸起块611前方的第三液压油缸53工作,使得第二凹槽512相对于第二凸起块611向前移动,推动x向移动机构5和z向液压顶升机构4向前移动;当分段需要向后移动时,仅位于第二凸起块611后方的第三液压油缸53工作,使得第二凹槽512相对于第二凸起块611向后移动,推动x向移动机构5和z向液压顶升机构4向后移动。

53.本实施例中,在第二凸起块611的两侧各设置两个第三液压油缸53,在其他实施例中,在第二凸起块611的两侧还可以各设置三个第三液压油缸53。

54.需要说明的是,第一凸起块411的高度小于第一凹槽511的槽高,以使得第一安装平台41与第二安装平台51贴合;第二凸起块611的高度小于第二凹槽512的槽高,以使得第二安装平台51与第三安装平台61贴合。

55.本实施例中,第一液压油缸42竖直放置,第二液压油缸52和第三液压油缸53均水平放置,其中,第二液压油缸52的放置方向与x向平行,第三液压油缸53的放置方向与y向平行。

56.本实施例中,所述第一限位装置包括第一滑槽71和与所述第一滑槽71相匹配的第一凸起,所述第一滑槽71设置在所述x向移动机构5的上表面,具体在第二安装平台51的上表面;所述第一凸起设置在所述z向液压顶升机构4的下表面,具体在第一安装平台41的下表面,且所述第一凸起与所述第一滑槽71均与x向平行;所述第二限位装置包括第二滑槽72和与所述第二滑槽72相匹配的第二凸起,所述第二滑槽72设置在所述y向移动机构6的上表面,具体在第三安装平台61的上表面,所述第二凸起设置在所述x向移动机构5的下表面,具体在第二安装平台51的下表面,且所述第二滑槽72和所述第二凸起均与y向平行。

57.本实施例中,所述y向移动机构6的下方设置有支撑轮组件9,用以支撑所述液压油顶组件移动,便于电控式液压油顶10闲置时,对其移动。

58.如图4所示,所述支撑轮组件9包括转轴91、转动轮92、第一轮杆93和第二轮杆94,其中,所述第一轮杆93和所述第二轮杆94相对设置,所述第一轮杆93和所述第二轮杆94均安装在所述y向移动机构6的下方,具体地,在第三安装平台61的下表面开设安装槽,支撑轮组件9安装在所述安装槽中,第一轮杆93和第二轮杆94的端部与安装槽的槽底固定,所述转轴91的一端可转动地安装在所述第一轮杆93上,所述转轴91的另一端可转动地安装在所述第二轮杆94上,所述转动轮92安装在所述转轴91上,转动轮92可随转轴91转动。

59.优选地,所述第一轮杆93和所述第二轮杆94均为伸缩杆,以便于将支撑轮组件9收起,而不影响y向移动机构6对分段的支撑。

60.本实施例中,控制装置1不仅与液压油顶组件电连接,控制装置1还与支撑轮组件9电连接,以通过控制装置1控制支撑轮组件9的工作,从而控制对液压油顶组件的移动。

61.本实施例中,所述y向移动机构6的侧面安装有拉杆3,以便于人工通过拉杆3对液压油顶组件进行移动。

62.本实施例中,所述y向移动机构6的侧面设置有叉车连接孔8,以便于使用叉车对液压油顶组件进行移动。

63.需要说明的是,拉杆3和叉车连接孔8可以两个均设置,也可以根据使用需求仅设置其一。

64.本实施例中,所述z向液压顶升机构4与所述x向移动机构5之间、所述x向移动机构5和所述y向移动机构6之间均设置有润滑油,以减少移动中产生的摩擦。具体地,润滑油设置在第一安装平台41的下表面与第二安装平台51的上表面之间,以及第二安装平台51的下表面与第三安装平台61的上表面之间。

65.需要说明的是,下面以“上下移动”表示z方向的移动,以“左右移动”表示x方向的移动,以“前后移动”表示y方向的移动,说明液压油顶组件的工作过程如下。

66.如图5a和图5b所示,当分段需要向上移动时,仅第一液压油缸42工作,将分段向上顶起即可,第一安装平台41、x向移动机构5和y向移动机构6均固定不动。

67.如图6a-6c所示,当分段需要向右且向上移动时,一方面,第一液压油缸42工作,将分段向上顶起;同时,第一凸起块411左侧的第二液压油缸52工作,推动第一凸起块411在第一凹槽511中向右移动,使得z向液压顶升机构4整体向右移动,而x向移动机构5和y向移

动机构6的位置固定不动。

68.如图7a-7c所示,当分段需要向左且向上移动时,第一液压油缸42工作,将分段向上顶起;同时,第一凸起块411右侧的第二液压油缸52工作,推动第一凸起块411在第一凹槽511中向左移动,使得z向液压顶升机构4整体向左移动,而x向移动机构5和y向移动机构6的位置固定不动。

69.如图8a-8c所示,当分段需要向前且向上移动时,第一液压油缸42工作,将分段向上顶起;同时,第二凸起块611前方的第三液压油缸53工作,使得第二凹槽512相对于第二凸起块611向前移动,带动z向液压顶升机构4和x向移动机构5整体向前移动,而y向移动机构6的位置固定不动。

70.如图9a-9c所示,当分段需要向后且向上移动时,第一液压油缸42工作,将分段向上顶起;同时,第二凸起块611后方的第三液压油缸53工作,使得第二凹槽512相对于第二凸起块611向后移动,带动z向液压顶升机构4和x向移动机构5整体向后移动,而y向移动机构6的位置固定不动。

71.如图10a-10e所示,当分段需要向前、向左且向上移动时,第一液压油缸42工作,将分段向上顶起;同时,第二凸起块611前方的第三液压油缸53工作,使得第二凹槽512相对于第二凸起块611向前移动,带动z向液压顶升机构4和x向移动机构5整体向前移动,而y向移动机构6的位置固定不动;第一凸起块411右侧的第二液压油缸52工作,推动第一凸起块411在第一凹槽511中向左移动,使得z向液压顶升机构4整体向左移动。

72.需要说明的是,本实用新型中,可根据实际需要调整分段位置,例如,分段还可以向后、向右且向上移动,或者向后、向左且向上移动,根据需求调整相应的液压油缸工作即可,不再一一赘述其工作过程。

73.需要说明的是,本实用新型中,通过控制液压油顶组件调整分段的移动方向,通过控制相应的液压油缸的进油量或放油量来控制z向液压顶升机构4、x向移动机构5的移动距离。

74.结合图11a-图11d,说明利用本实用新型所述电控式液压油顶10对分段进行合拢定位的过程如下:

75.首先,在需要位置布置四个电控式液压油顶10,将吊车钢丝绳70与待定位分段30上的吊码40固定,利用吊车将待定位分段30悬吊至四个电控式液压油顶10上;

76.其次,装配技术人员调整待定位分段30、测量与对接的已定位分段20间的余量,在有余量端的分段上划出余量线;

77.然后,装配技术人员按余量线切割掉余量,利用电控式液压油顶10向上、向右、向前推动待定位分段30,从而调整待定位分段30到正确位置;

78.最后,吊运人员在待定位分段30的底部布置的石凳50上敲紧松木楔60,松掉四个电控式液压油顶10,完成对分段的定位合拢。

79.综上,本实用新型实施例提供一种用于分段搭载的电控式液压油顶10通过设置的液压油顶组件支撑分段,并可以实现x向、y向和z向的移动,方便对放置于其上的分段位置进行调整,简便、经济、安全、效率;并且,利用控制装置1对液压油顶组件进行控制,使得对分段位置的调整更加精准。相比于单纯的使用吊车吊运、悬挂分段具有以下优点:利用所述电控式液压油顶10调整分段时,无需分段始终悬挂在吊车下,吊车用时缩短,节省成本,并

可避免分段脱钩的安全隐患,提高了安全可靠性;在调整分段合拢时,仅需要1-2人操作技术人员即可,节约人工成本;无需使用滑栏工具来调整分段位置,无需焊接滑栏耳板,保护了母材免受切割伤害,节省了滑栏耳板焊装和切割及母材补焊打磨工时和材料损耗;无需定位焊,提高了合拢焊缝的焊接质量。

80.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。