1.本实用新型属于水文测验技术领域,具体涉及一种船舶艏部七柱滚轮导缆器。

背景技术:

2.水文站在进行水文测验以船测为主,然而作为测船定位设施之一的船舶艏部锚索专用导缆装置却存在一定的不足,主要表现在传统的三柱滚轮导缆器在操作过程中时常发生卡缆现象。特别是在大洪水测验过程中,由于水流冲击力的加大,锚索摆动剧烈,三柱滚轮导缆装置(一个水平滚轮和位于水平滚轮左右两端部的两个立式滚轮)对锚索约束较小,缆绳左右摆动时,缆绳在水平滚轮上滑动到左侧(右侧)时,立式滚轮不能限制锚索位置,造成缆绳嵌进水平滚轮与框架连接处的缝隙中,或直接与框架相接触。当缆绳上下跳动时,水平滚轮不能限制其上下方向,造成缆绳嵌进立式滚轮与框架接触处的缝隙中,或者直接与框架上盖板摩擦,这种情况导致缆绳易出现卡缆现象。一旦出现卡缆现象,会使锚机过载,烧坏电机线圈,甚至会造成缆绳断裂,出现丢锚伤人事件,存在一定的安全隐患,并直接影响水文测验工作的正常开展。

技术实现要素:

3.本实用新型的目的在于提供一种结构紧凑、杜绝卡缆、安全可靠性强的船舶艏部七柱滚轮导缆器。

4.为解决上述技术问题,本实用新型采用如下技术方案:船舶艏部七柱滚轮导缆器,包括整体呈长方体形状的安装框架,安装框架前后通透,安装框架内部由前到后依次转动设有一个第一卧式导辊、两个第一立式导辊、两个第二卧式导辊和两个第二立式导辊,两个第一立式导辊左右间隔布置,两个第二卧式导辊上下间隔布置,两个第二立式导辊左右间隔布置。

5.安装框架包括底座板、前顶板、后顶板、左侧板和右侧板,左侧板和后侧板的下侧边分别固定设在底座板的上表面左侧和右侧,左侧板的右侧上部固定设有左前连接块和左后连接块,右侧板的左侧上部固定设有右前连接块和右后连接块,前顶板左端和右端通过前连接螺栓分别与左前连接块和右前连接块的顶部固定连接,后顶板左端和右端通过后连接螺栓分别与左后连接块和右后连接块的顶部固定连接。

6.第一卧式导辊、第一立式导辊、第二卧式导辊、第二立式导辊均包括辊筒和中心轴,中心轴穿设在辊筒内,辊筒内圆两端通过轴承与中心轴外圆转动连接,

7.第一卧式导辊、第二卧式导辊的中心轴左端和右端分别穿过左侧板和右侧板并通过第一螺母紧固连接;

8.第一立式导辊和第二立式导辊的中心轴下端固定连接在底座板上表面,第一立式导辊的中心轴上端向上穿过前顶板并通过第二螺母紧固连接,第二立式导辊的中心轴上端向上穿过后顶板并通过第三螺母紧固连接。

9.第一卧式导辊和下部的一个第二卧式导辊高度一致,左侧的第一立式导辊和左侧

的第二立式导辊前后对应,右侧的第一立式导辊和右侧的第二立式导辊前后对应。

10.左侧板和右侧板的前侧上部在第一卧式导辊上方及第一立式导辊上部的前方为缺角结构。

11.采用上述技术方案,本实用新型中的底座板、前顶板、后顶板、左侧板和右侧板采用25mm 厚优质碳素钢板,左侧板、右侧板与底座板焊接为一体,前顶板、后顶板与左侧板、右侧板之间采用螺栓连接,方便安装和拆卸各个导辊(滚轮)。

12.底座板上设有安装孔,通过穿入安装孔的螺栓将导缆器固定安装在船舶艏部,导缆器的高度以缆绳不触碰艏部舷墙为原则,适当高出舷墙 50mm。纵向位置以缆绳不触碰艏部船体护舷材为原则,适当超出护舷材50mm。

13.本实用新型采用七个导辊,其中立式导辊设置四个,前侧的两个第一立式导辊主要限制缆绳(锚索/钢丝绳)入水方向的横向摆动,后侧的两个第二立式导辊主要限制来自锚机方向缆绳的横向摆动。卧式导辊(水平导辊)设置三个,其中两个第二卧式导辊布置在第一立式导辊和第二立式导辊中间,呈上下间隔分布,主要限制锚索上下跳动。最前端的第一卧式导辊布置时伸出船体最前端的护舷材50mm,主要是防止缆绳触碰船体。

14.辊筒直径主要考虑缆绳的弯曲半径。缆绳在极端情况下,与辊筒成 90

ꢀ°

角。若辊筒直径较小,不利于缆绳的保护。因此,选取直径102mm 的无缝钢管作为辊筒。从强调角度考虑,无缝钢管厚度选取10mm。考虑到辊筒直径、强度要求和轴承规格,选取6306轴承,其外径 72mm,内径 30mm,考虑强度和加工要求,选取直径 36mm 圆钢作为辊筒的中心轴,中心轴材质为35号钢。

15.本实用新型采用七个导辊,通过合理的组合,使得测船缆绳各个方向受到合理的限制,解决了卡缆现象,使得工作人员人身安全进一步增强,保证了测船定位可靠,使得水文测验工作顺利开展,本实用新型的具体有益效果为:

16.1、四个立式导辊保证了钢丝绳在测船摆动时,左右方向不会受到船体结构的影响,始终从船首的正前方出缆。

17.2、两个第二卧式导辊保证了钢丝绳在测船摆动时,上下两个方向不会受到船体结构的影响,始终从船首方向出缆。

18.3、前端的第一卧式导辊保证了钢丝绳不会磨到船首部任何结构。收放缆绳时,在锚重力作用下,钢丝绳无论偏向哪个方向,均会接触到第一卧式导辊,在第一卧式导辊的转动下,钢丝绳受到的摩擦阻力大幅降低,从而延长了使用寿命。

19.4、中心轴与安装框架采用螺母紧固连接的方式,长时间使用发生导辊磨损时,可以快速拆卸,以便修补导辊,经济方便。

20.综上所述,本实用新型经现场实际测试,解决了现有收放锚过程中发生的卡缆现象,排除了安全隐患,降低了钢丝绳的摩擦阻力,从而延长了钢丝绳的使用寿命。提高了测验精度,缩短了测验历时,减少船舶运行时间,大大节约燃油,降低了运营成本。本实用新型结构紧凑,运行稳定、操作方便、安全可靠,满足了实际生产需要,消除人身安全隐患产生重要影响,而且推广应用前景看好。

附图说明

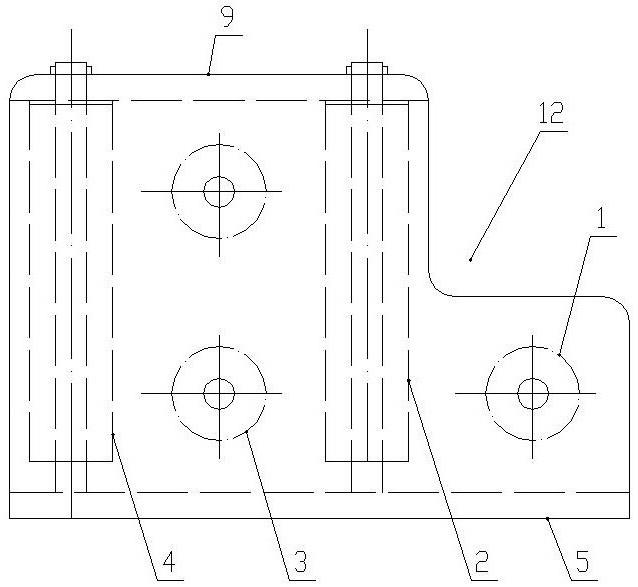

21.图1是本实用新型的结构示意图;

22.图2是图1的左视图;

23.图3是图1的俯视图。

具体实施方式

24.如图1

‑

图3所示,本实用新型的船舶艏部七柱滚轮导缆器,包括整体呈长方体形状的安装框架,安装框架前后通透,安装框架内部由前到后依次转动设有一个第一卧式导辊1、两个第一立式导辊2、两个第二卧式导辊3和两个第二立式导辊4,两个第一立式导辊2左右间隔布置,两个第二卧式导辊3上下间隔布置,两个第二立式导辊4左右间隔布置。

25.安装框架包括底座板5、前顶板6、后顶板7、左侧板8和右侧板9,左侧板8和后侧板的下侧边分别固定设在底座板5的上表面左侧和右侧,左侧板8的右侧上部固定设有左前连接块和左后连接块10,右侧板9的左侧上部固定设有右前连接块和右后连接块11,前顶板6左端和右端通过前连接螺栓分别与左前连接块和右前连接块的顶部固定连接,后顶板7左端和右端通过后连接螺栓分别与左后连接块10和右后连接块11的顶部固定连接。

26.第一卧式导辊1、第一立式导辊2、第二卧式导辊3、第二立式导辊4均包括辊筒和中心轴,中心轴穿设在辊筒内,辊筒内圆两端通过轴承与中心轴外圆转动连接,

27.第一卧式导辊1、第二卧式导辊3的中心轴左端和右端分别穿过左侧板8和右侧板9并通过第一螺母紧固连接;

28.第一立式导辊2和第二立式导辊4的中心轴下端固定连接在底座板5上表面,第一立式导辊2的中心轴上端向上穿过前顶板6并通过第二螺母紧固连接,第二立式导辊4的中心轴上端向上穿过后顶板7并通过第三螺母紧固连接。

29.第一卧式导辊1和下部的一个第二卧式导辊3高度一致,左侧的第一立式导辊2和左侧的第二立式导辊4前后对应,右侧的第一立式导辊2和右侧的第二立式导辊4前后对应。

30.左侧板8和右侧板9的前侧上部在第一卧式导辊1上方及第一立式导辊2上部的前方为缺角结构12。缺角结构12不仅可以减轻整个导缆器的重量,而且方便穿缆绳。

31.本实用新型中的底座板5、前顶板6、后顶板7、左侧板8和右侧板9采用25mm 厚优质碳素钢板,左侧板8、右侧板9与底座板5焊接为一体,前顶板6、后顶板7与左侧板8、右侧板9之间采用螺栓连接,方便安装和拆卸各个导辊(滚轮)。

32.底座板5上设有安装孔,通过穿入安装孔的螺栓将导缆器固定安装在船舶艏部,导缆器的高度以缆绳不触碰艏部舷墙为原则,适当高出舷墙 50mm。纵向位置以缆绳不触碰艏部船体护舷材为原则,适当超出护舷材50mm。

33.本实用新型采用七个导辊,其中立式导辊设置四个,前侧的两个第一立式导辊2主要限制缆绳(锚索/钢丝绳)入水方向的横向摆动,后侧的两个第二立式导辊4主要限制来自锚机方向缆绳的横向摆动。卧式导辊(水平导辊)设置三个,其中两个第二卧式导辊3布置在第一立式导辊2和第二立式导辊4中间,呈上下间隔分布,主要限制锚索上下跳动。最前端的第一卧式导辊1布置时伸出船体最前端的护舷材50mm,主要是防止缆绳触碰船体。

34.辊筒直径主要考虑缆绳的弯曲半径。缆绳在极端情况下,与辊筒成 90

ꢀ°

角。若辊筒直径较小,不利于缆绳的保护。因此,选取直径102mm 的无缝钢管作为辊筒。从强调角度考虑,无缝钢管厚度选取10mm。考虑到辊筒直径、强度要求和轴承规格,选取6306轴承,其外径 72mm,内径 30mm,考虑强度和加工要求,选取直径 36mm 圆钢作为辊筒的中心轴,中心

轴材质为35号钢。

35.本实用新型采用七个导辊,通过合理的组合,使得测船缆绳各个方向受到合理的限制,解决了卡缆现象,使得工作人员人身安全进一步增强,保证了测船定位可靠,使得水文测验工作顺利开展,本实用新型的具体有益效果为:

36.1、四个立式导辊保证了钢丝绳在测船摆动时,左右方向不会受到船体结构的影响,始终从船首的正前方出缆。

37.2、两个第二卧式导辊3保证了钢丝绳在测船摆动时,上下两个方向不会受到船体结构的影响,始终从船首方向出缆。

38.3、前端的第一卧式导辊1保证了钢丝绳不会磨到船首部任何结构。收放缆绳时,在锚重力作用下,钢丝绳无论偏向哪个方向,均会接触到第一卧式导辊1,在第一卧式导辊1的转动下,钢丝绳受到的摩擦阻力大幅降低,从而延长了使用寿命。

39.4、中心轴与安装框架采用螺母紧固连接的方式,长时间使用发生导辊磨损时,可以快速拆卸,以便修补导辊,经济方便。

40.以上实施例说明了本实用新型的基本原理和特点,但上述仅仅说明了本实用新型的较优实施例,并不受所述实施例的限制。本领域的普通技术人员在本专利的启发下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可以做出很多形式变形和改进,这些均属于本实用新型的保护范围之内。因此,本实用新型专利和保护范围应以所附权利要求书为准。