一种led显示模组及led显示屏

技术领域

1.本实用新型涉及led显示领域,尤其涉及一种led显示模组及led显示屏。

背景技术:

2.随着led显示屏技术的创新与发展,led显示屏产品逐渐走进我们生活的各个领域。led显示屏由至少一个led显示模组组成,led显示模组包括mini led显示模组和micro led的显示模组,mini led介于传统led与micro led之间。目前,led显示模组的封装方式有多种,其中cob(chip-on-board,即板上芯片封装)可将多颗芯片直接封装在金属基印刷电路板mcpcb基板上,通过发光单元led发光芯片组成的阵列来显示图像,基板可直接散热,不仅能减少制造工艺步骤及其成本,还具有减少热阻的散热优势,对于mini cob显示屏,它可以显示更高清晰度的图像和视频,并且可以做到任意拼接。

3.cob封装时,将倒装芯片焊接在pcb基板上,然后将封装胶模压在芯片和基板上,最后将pcb基板边缘的工艺边框沿预定的切割边切割掉,便可获得所需要尺寸的单元板显示模组,这种单元板显示模组在工艺边切割去除后,led芯片距离工艺切割线非常近,水汽很容易通过胶层与基板的界面进入到显示模组内部,从而导致led芯片失效,胶层与基板分层。

技术实现要素:

4.鉴于上述相关技术的不足,本技术的目的在于提供一种led显示模组及led显示屏,旨在解决发光单元距离工艺切割线近,水汽易通过胶层与基板的界面进入到显示模组内部的问题。

5.为了解决上述问题,本技术提供了一种led显示模组,包括基板、发光单元和透光封装层,所述基板包括位于所述基板正面的第一安装部,位于所述基板背面的第二安装部,以及位于所述第一安装部周边的路径延长部,所述发光单元呈阵列设置在所述第一安装部上,所述路径延长部包括凸出于所述基板正面的凸起部和/或从所述基板正面向所述基板背面下凹的下凹部;所述透光封装层设于所述基板的正面覆盖所述路径延长部及所述第一安装部上的所述发光单元,所述路径延长部的外侧面与其最接近的所述发光单元之间的距离,小于所述第一安装部上相邻两行的所述发光单元之间的行间距的1/2。

6.上述led显示模组,在第一安装部周边形成有路径延长部,该路径延长部包括凸出于基板正面的凸起部和/或从基板正面向所述基板背面下凹的下凹部;该路径延长部的设置可使得透光封装层与基板边缘之间接触的界面呈非直线的结构,由此延长了水汽从透光封装层与基板之间接触界面的进入模组内部的侵入路径,水汽难以进入显示模组的内部,可防止发光单元因水汽进入导致失效,提高了显示模组的可靠性,且路径延长部与封装胶层之间也更不容易分层,封装效果更好。此外,路径延长部不仅实现了水汽从边缘入侵路径的延长,同时路径延长部的外侧面与其最接近的发光单元之间的距离,小于第一安装部上相邻两行的发光单元之间的行间距的1/2,可保证显示模组的边沿线与显示区域之间的距

离足够小,多个显示模组拼接显示后,可减小显示模组之间的拼接缝隙,使得显示屏的一体性和显示效果更好。

7.可选地,所述基板位于所述第一安装部与所述第二安装部之间的厚度为1.5mm-2.5mm。

8.可选地,所述路径延长部为从所述基板正面向所述基板背面下凹的一个下凹部。

9.可选地,所述下凹部的深度大于或等于所述第一安装部上相邻两行发光单元之间的行间距的1/2。

10.可选地,所述下凹部的深度与所述下凹部的宽度的比值为2至20。

11.可选地,所述路径延长部包括凸出于所述基板正面的凸起部。

12.可选地,所述凸起部凸出于所述基板正面的高度小于所述发光单元的高度。

13.可选地,所述路径延长部的表面呈凹凸状或为粗糙面。

14.可选地,所述第二安装部设置用于驱动所述发光单元的电子驱动电路,以及与所述电子驱动电路电连接的驱动元件。

15.基于同样的构思,本技术还提供一种led显示屏,其由至少两个如上所述的led显示模组拼接而成。该显示屏的显示模组不易受到水汽的入侵,显示的发光单元更不容易失效,延长了显示屏的使用寿命;并且,由多个显示模组拼接的显示屏中,显示模组之间的拼接缝隙小,提高了显示屏的显示效果。

附图说明

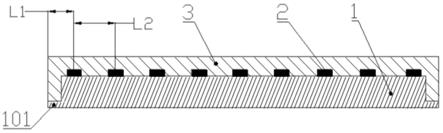

16.图1为本实用新型实施例提供的透光封装层覆盖基板正面的结构示意图;

17.图2为本实用新型实施例提供的led显示模组的一种结构示意图;

18.图3为本实用新型实施例提供的led显示模组背面的示意图;

19.图4为本实用新型实施例提供的切割前透光封装层覆盖基板正面的结构示意图;

20.图5为本实用新型实施例提供的切割前基板的一种结构示意图;

21.图6为本实用新型实施例提供的凹槽结构的一种结构示意图;

22.图7为本实用新型实施例提供的凹槽结构的另一种结构示意图;

23.图8为本实用新型实施例提供的凹槽结构的又一种结构示意图;

24.图9为本实用新型实施例提供的梯形的凹槽结构的一种结构示意图;

25.图10为本实用新型实施例提供的梯形的凹槽结构的另一种结构示意图;

26.图11为本实用新型实施例提供的凸起部的一种结构示意图;

27.图12为本实用新型实施例提供的凸起部的另一种结构示意图;

28.图13为本实用新型实施例提供的路径延长部表面呈凹凸状的一种结构示意图;

29.图14为本实用新型实施例提供的路径延长部表面呈凹凸状的另一种结构示意图;

30.图15为本实用新型实施例提供的路径延长部表面呈凹凸状的又一种结构示意图;

31.图16为本实用新型实施例提供的工艺切割线的一种示意图;

32.图17为本实用新型实施例提供的工艺切割线的另一种示意图;

33.图18为本实用新型实施例提供的显示模组沿图17中的工艺切割线切割后的结构示意图;

34.图19为本实用新型实施例提供的切割前透光封装层覆盖基板正面的另一种结构

示意图;

35.图20为本实用新型实施例提供的沿图19中的工艺切割线切割后的显示模组的结构示意图;

36.图21为本实用新型实施例提供的一种led显示屏的结构示意图。

37.其中,1为基板,101为路径延长部,102为凹槽结构,103为凸起部,104为第二安装部,105为正面,106为背面,107为第一安装部,2为发光单元,3为透光封装层,4为驱动元件,5为工艺切割线,6为边缘部。

具体实施方式

38.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

40.现有显示模组的led芯片距离工艺切割线非常近,水汽易通过胶层与基板的界面进入到显示模组内部。

41.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

42.本实施例提供了一种led显示模组,该显示模组可以是但不限于mini led显示模组,例如还可以是micro led显示模组,其可以是异形显示模组,也可以是非异形显示模组,本实施例不作具体限定。上述显示模组可以是电视、显示器、手机等终端上的显示模组,可以将其应用于家用显示领域、医用显示领域、装饰显示领域、交通显示领域、广告显示领域等。上述应用仅仅是本实施例所示例的几种应用,应当理解的是本实施例中的led显示模组的应用并不限于上述示例的几种领域。

43.本实施例提供的一种led显示模组参见图1所示,图2为图1中的显示模组的所示的基板正面的俯视图,图3为图1中的显示模组的基板背面的仰视图。其包括但不限于基板1、发光单元2和透光封装层3。应当理解的是,本实施例中的基板1可以为显示背板,该显示背板可以为pcb板,也可为玻璃基板、硅基板或其他任意材质的记载,在此不对其一一赘述。另外,应当理解的是,本实施例中基板1的形状和尺寸也可灵活设置。例如,在一些应用场景中,基板1位于第一安装部107与第二安装部104之间的厚度可为但不限于1.5mm-2.5mm。该厚度的基板1更有利于路径延长部101的加工,可使路径延长部101在高度方向上延长水汽的侵入路径。且基板1可为矩形基板,圆形基板、菱形基板、三角形基板等规则形状,也可为非规则形状的基板。

44.本实施例中,基板1包括位于基板正面105的第一安装部107,位于基板背面106的第二安装部104,发光单元2呈阵列设置在第一安装部107上,也即,在本实施例中,第一安装部107以及设置于第一安装部107上的发光单元2一起构成显示区。当然,应当理解的是,发光单元2在第一安装部107上分布的方式并不限于阵列分布,也可根据需求替换为其他分布

方式,例如相邻行之间的交错设置或随机分布等。具体可根据应用场景灵活设置,在此不再一一赘述。

45.应当理解的是,本实施例中的发光单元2可以是但不限于led芯片,led芯片可以为倒装led芯片、正装led芯片、垂直led芯片中的至少一种,例如一种示例中,led芯片可以为倒装led芯片;在又一种示例中,led芯片可以为正装led芯片或垂直led芯片。本实施例中一个发光单元2由至少一个红光led芯片、至少一个绿光led芯片和至少一个蓝光led芯片组成。

46.本实施例中,基板正面105与基板的背面106为上下相对的两个面。如图4所示,基板背面106的第二安装部104设置有电子驱动电路,以及与电子驱动电路电连接,用于驱动发光单元2的驱动元件4,通过驱动元件4可以根据具体的显示模式或显示要求对发光单元2进行灵活的控制,从而实现显示屏的显示控制。本实施例中的驱动元件4可包括但不限于驱动芯片,且该驱动芯片可为驱动裸芯片,也可为对驱动裸芯片进行封装后的驱动芯片。

47.本实施例中,第一安装部107的周边设置有路径延长部101,即路径延长部101环绕在第一安装部107的外周呈环形结构。当然应当理解的是,本实施例中的路径延长部101并不限于设置为环形结构,也可仅在第一安装部107的其中一边或多边设置路径延长部101,但不围合成封闭的环形结构。本实施例中的路径延长部101包括凸出于基板正面105的凸起部和从基板正面105向基板背面106下凹的下凹部中的至少之一,由此延长水汽从透光封装层3与基板1之间接触界面的边缘进入模组内部的侵入路径,水汽难以进入显示模组的内部,防止发光单元2的失效,提高显示模组的可靠性。路径延长部101与透光封装层3之间也更不容易分层,封装效果更好。

48.本实施例中,透光封装层3设于基板正面105覆盖路径延长部101及第一安装部107上的发光单元2,透光封装层3覆盖在基板正面105,对第一安装部107上的若干发光单元2形成了密封,保证了发光单元2的正常工作以及对发光单元2形成保护。在一种示例中,透光封装层3可通过但不限于模压、印刷、热压等方式成型在基板1正面105,还可通过灌封的方式成型在基板1正面105,本实施例对透光封装层3的制作工艺不作具体限定。

49.应当理解的是,本实施例中透光封装层3的材质可以根据需求灵活设置,例如可以采用但不限于胶层,且该胶层可为透明胶层,也可为包含光转换粒子(例如荧光粉)和/或扩散粒子的混合胶层等。且本实施例中的透光封装层3可设置为单层结构,也可根据需求设置为多层结构。在一些示例中,透光封装层3的上表面可根据需求设置为平面或弧面等。

50.在本实施例中,路径延长部101的外侧面与其最接近的发光单元2(也即第一安装部107外边缘的发光单元2)之间的距离l1(参见图1所示),小于第一安装部107上相邻两行的发光单元2之间的行间距l2(参见图1所示)的1/2。本实施例中,路径延长部101的外侧面与第一安装部107外边缘的发光单元2之间的距离,为路径延长部101的外侧面与第一安装部107最外边缘的发光单元2中心之间的距离。相邻两行的发光单元2之间的行间距,为相邻两行的发光单元2中心轴之间之间的间距,其中,每一行发光单元2的中心轴为该行各发光单元2的中心点的之间的连线构成。l1和l2的设置,可以使得多个显示模组拼接制得显示屏时,可减小显示模组之间的拼接缝隙,同时保证相邻显示模组之间拼接后,在拼接位置的相邻两行的发光单元2之间的间距l3与基板1上其他区域的相邻两行的发光单元2之间的间距l2相同,甚至小于l2,从而提升拼接后的显示模组之间的整体性和显示效果。

51.在本实施例的一些应用场景中,各发光单元2在基板1上呈均匀分布,各发光单元2贴装在基板1正面105的相应位置上。此时第一安装部107上的相邻发光单元2之间的间距值是相同的;另一种示例中,如在需要考虑显示模组散热的情况下,则基板1上靠近驱动元件4附近的发光单元2之间的间距值相对于远离驱动元件4的发光单元2之间的间距值可设置得更大,但为了保证发光的均匀性,可使相邻的发光单元2之间的间距值从基板1的中部至边缘呈逐渐减小,此时路径延长部101的外侧面与第一安装部107外边缘的发光单元2之间的距离l1,小于第一安装部107上相邻的发光单元2之间最小间距的1/2。

52.应当理解的是,本实施例中路径延长部101的下凹部和凸起部可以灵活设置,例如在一些应用示例中,路径延长部101可以仅包括由基板正面105向基板背面106下凹的下凹部,且该下凹部可以为凹槽,也可为将凹槽的其中一部分切割后剩余的凹部等;在另一些应用示例中,路径延长部101可为凸出于基板正面的凸起部。在又一些应用示例中,路径延长部101还可包括下凹部和凸起部。

53.为了便于理解,本实施例下面分别以路径延长部101的几种形状为示例进行说明。

54.一种示例参见图4和图5所示,路径延长部101可为由基板正面105向基板背面106下凹的下凹部,且该下凹部可为一个完整的凹槽102。在本示例中,本实施例中的led显示模组在制作过程中,可先在基板1外边缘加工出凹槽102形成路径延长部101,然后再在基板1上设置发光单元2和透光封装层3。应当理解的是,本实施例中凹槽102的形状可灵活设置,例如参见图6所示,其可设置为方形凹槽;参见图7所示,其也可设置为v形凹槽;参见图8和图9所示,其还可设置为u形凹槽或梯形凹槽等。且应当理解的是,本实施例中凹槽的形状并不限于上述几种示例,可根据具体应用需求灵活的设置为其他规则形状,例如参见图10所示,该凹槽还可设置为梯形凹槽。当然,本实施例中的凹槽也可设置为非规则形状,在此不再一一赘述。

55.本实施例中,路径延长部101为下凹部时,该下凹部的具体尺寸可根据相邻两行发光单元2之间的行间距具体设置,当相邻两行发光单元2之间的行间距足够大时,下凹部可以包括但不限于上述各示例中的至少一个完整的凹槽;而当相邻两行发光单元2之间的行间距较小时,为了保证相邻显示模组之间拼接后,在拼接位置的相邻两行的发光单元2之间的间距l3与基板1上其他区域的相邻两行的发光单元2之间的间距l2相同,甚至小于l2,从而提升拼接后的显示模组之间的整体性和显示效果;可设置下凹部为将一个完整的凹槽的其中一部分切割后所剩余的凹部。例如,一种示例参见图1至图3所示,路径延长部101为由基板正面105向基板背面106下凹的下凹部,且该下凹部为将凹槽切割一部分后剩余的凹部。例如,图1所示的下凹部可为对图6中的凹槽102按照图16所示的工艺切割线5进行切割后,所得到的下凹部。从图16所示可知,本实施例中工艺切割线5的具体设置位置(也即切割位置)可根据应用需求灵活设置。例如另一示例参见图17所示,图17所示的工艺切割线5的位置相对图16更靠近外边缘,切割后所得到的显示模组参见图18所示。应当理解的是,在本实施例中,可以在基板1上设置好透光封装层3后,再将透光封装层3随基板1一起切割,也可先对基板1切割后,再在基板上1上设置透光封装层3。

56.又一种示例参见图11至图12所示,路径延长部101为凸出于基板正面105的凸起部,且凸起部可为一个完整的凸起,也可为将一个完整的凸起切割掉后所剩余的一部分。例如,图11所示的凸起部103为一个完整的矩形凸起部,图12所示的凸起部103为一个完整的

三角形的凸起部。又一示例参见图20所示,凸起部103为对图11中所示的矩形凸起部切割掉一部分后剩余的凸起部分。一种切割示例参见图19所示。本实施例中凸起部103的形状也可灵活设置,并不限于上述示例的形状,还可为弧形凸起、梯形凸起等规则形状,也可为其他非规则形状。

57.应当理解的是,在本实施例中,路径延长部101并不限于上述各示例中所示的下凹部和凸起部;还可同时包括下凹部和凸起部。且在本实施例的一些示例中,路径延长部101所包括的下凹部的个数可以根据需求灵活设置。例如,在一些示例中,路径延长部101可为在基板1上设置的一个下凹部,从而保证路径延长部101的外侧面与第一安装部107外边缘的发光单元2之间的距离l1,小于第一安装部107上相邻的发光单元2之间最小间距的1/2。在另一些示例中,路径延长部101可为在基板1上设置的一个凸起部,或在基板1上相邻设有一个凸起部和一个下凹部,且凸起部和下凹部的尺寸可在保证路径延长部101的外侧面与第一安装部107外边缘的发光单元2之间的距离l1,小于第一安装部107上相邻的发光单元2之间最小间距的1/2的前提下,灵活设置。

58.以上各示例中所示的路径延长部101,使得透光封装层3与基板1边缘之间接触的界面呈非直线的结构,由此延长了水汽从透光封装层3与基板1之间接触界面的边缘进入模组内部的侵入路径,水汽难以进入显示模组的内部,防止了发光单元2的失效,提高了显示模组的可靠性。路径延长部101与透光封装层3之间也更不容易分层,封装效果更好。此外,路径延长部101不仅实现了水汽从边缘入侵路径的延长,还可保证显示模组的边沿线与显示区域之间的距离足够小,多个显示模组拼接显示时,可减小显示模组之间的拼接缝隙,缩小拼接后各显示模组之间第一安装部的距离,显示屏的显示效果更好。并且,路径延长部101的外侧面,即切割后基板1的外侧面,与第一安装部107外边缘的发光单元2之间的距离l1小于相邻的发光单元之间间距l2的1/2,可保证显示模组上位于第一安装部107外周的非显示部分的面积足够小,减小显示模组之间的拼接缝隙。

59.在本实施例中的又一示例中,当路径延长部101包括下凹部时,可设置下凹部的深度大于或等于第一安装部107上相邻的发光单元之间间距l2的1/2。该尺寸的下凹部既可实现路径的延长,也可保证基板1位于路径延长部101处的强度。一种示例中,还可设置下凹部的深度与下凹部的宽度的比值可为但不限于2-20,从而进一步提升延长路径。当然,应当理解的是,下凹部的以上尺寸并不限于上述示例,还可根据具体应用需求灵活的替换为其他尺寸,在此不再一一赘述。

60.本实施例的又一些应用示例中,当路径延长部101包括凸起部时,可设置凸起部高出基板正面105的高度小于透光封装层3的最大厚度,从而更有利于显示模组呈现好的显示效果。且可选地的,在一些应用中,为了防止凸起部对光线的影响,可在凸起部的表面上设置光反射层或折射层,从而进一步提升显示效果。

61.在本实施例中,为了进一步提升延长路径,且提升透光封装层3与基板1之间结合的紧密度,可设置路径延长部101的表面呈凹凸状,或设置路径延长部101的表面为粗糙面。该凹凸状或粗糙面的设置,可以进一步提升延长路径,同时提升透光封装层3与路径延长部101的结合的强度,进一步避免外部的水汽进入。为了便于理解,下面结合几种示例的路径延长部101的表面呈凹凸状进行说明。

62.参见图13所示,该图所示的路径延长部101为凹槽结构102,当然,也可为凹槽切掉

一部分剩余的下凹部,设置凹槽结构102的底面为凹凸状,当然也可根据需求设置凹槽结构102的至少一个侧面为凹凸状。例如参见图14所示,该图所示相对于图13主要区别在于凹槽结构102为v形凹槽,且凹槽结构102的侧面都设置为凹凸状。

63.参见图15所示,该图所示的路径延长部101为凸起结构103,设置凸起结构103的顶面和至少一侧面呈凹凸状。

64.应当理解的是,本实施例中其他各图所示的路径延长部101也可参考上述图13至图15所示,将其表面设置为凹凸状或粗糙面。

65.本实施例中,路径延长部101可以为环绕在第一安装部107外周完整的环形结构,该环形结构与第一安装部107外沿形成的形状对应,其可以是但不限于矩形、多边形、圆形、椭圆形的结构。在一些应用场景中,上述环形结构也可为由多段组合而成的非完整的环形结构。路径延长部101可以是一个环绕第一安装部107的环形结构,也可以是由多圈构成的环绕第一安装部107的环形结构,为多圈时,工艺切割线5位于最外圈的路径延长部101上。

66.本实用新型另一可选实施例:

67.本实施例提供一种led显示屏,该led显示屏为拼接显示屏,其由至少两个如上实施例所示的led显示模组拼接而成,如图21所示。应当理解的是,本实施例中采用的led显示模组的数量可根据应用需求选择,例如可选择将两个、三个、四个、五个或六个以上的led显示模组进行拼接得到led显示屏。且本实施例中的led显示屏可为柔性显示屏,也可为刚性显示屏,且其可应用于各种电子设备,例如显示器、移动终端、电脑、穿戴设备、广告设备、车载设备等。该显示屏的显示模组不易受到水汽的入侵,显示的发光单元更不容易失效,延长了显示屏的使用寿命。并且,由多个显示模组拼接的显示屏中,显示模组之间的拼接缝隙小,提高了显示屏的显示效果。

68.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。