焊料印刷

背景技术:

1.封装电子器件包括集成电路(ic)以及具有半导体管芯和封装结构的单部件器件,该封装结构具有用于连接到印刷电路板或插座的外部可访问引线。一些封装类型包括具有金属结构的起始引线框架,用于最终产品引线以及管芯焊盘和引线之间的键合线连接。球栅阵列(bga)器件具有连接到衬底或插入器结构(诸如管芯附接到的印刷电路板(pcb))的铜焊盘的焊球。晶片级芯片级封装(wcsp)包括具有电极焊盘(诸如焊接到导电再分布层(rdl) 的铜焊盘或焊柱)的管芯。锡-银(sn、ag)焊料通常被镀覆在引线框架的选定部分上,以便随后焊接到半导体管芯的铜柱上。尽管sn、ag焊料可被镀覆以便于紧凑的封装设计,但其电流容量有限,并且从管芯铜柱到引线框架或从管芯铜柱到wcsp rdl的锡、银焊料连接可能由于电迁移而失效。锡-银

‑ꢀ

铜(sn、ag、cu或sac焊料)比sn、ag焊料具有更好的电流容量,但在镀覆应用中不起作用。sac焊料可以被丝网印刷,但这种方法存在错位和可制造性问题。

技术实现要素:

2.根据一个方面,一种方法包括执行非丝网印刷工艺,该非丝网印刷工艺将焊料沉积在引线框架上或半导体管芯或晶片的导电特征部上,或者沉积在层压板结构的导电通孔上或层压板结构的导电通孔中。在一个示例中,该非丝网印刷工艺将焊料沉积在引线框架上或半导体管芯或晶片的导电特征部上,并且该方法还包括将半导体管芯接合到引线框架,执行使焊料回流的热工艺,执行形成包封半导体管芯和引线框的一部分的封装结构的模制工艺,以及从引线框架的剩余部分分离封装电子器件。在一个示例中,该方法还包括在执行非丝网印刷工艺之后且在将半导体管芯接合到引线框架之前将助焊剂沉积在焊料上。在一种实施方式中,通过执行将助焊剂沉积在焊料上的第二非丝网印刷工艺来沉积助焊剂。在一个示例中,非丝网印刷工艺沉积与助焊剂混合的焊料。在一个示例中,非丝网印刷工艺将焊料沉积为锡(sn)、银 (ag)和铜(cu)的合金。在一个示例中,非丝网印刷工艺使用加热印刷头将焊料沉积为熔化粒子的合金混合物。在一个示例中,非丝网印刷工艺将焊料沉积为溶剂中的粒子。在一种实施方式中,非丝网印刷工艺使用以下装置沉积焊料:沉积第一溶剂中的锡粒子的第一印刷头;沉积第二溶剂中的银粒子的第二印刷头;以及沉积第三溶剂中的铜粒子的第三印刷头。在一个示例中,非丝网印刷工艺通过以下方式将焊料沉积为合金:使用加热的第一印刷头印刷熔化的第一粒子;以及使用加热的第二印刷头印刷熔化的第二粒子。在一个示例中,非丝网印刷工艺是喷墨印刷工艺。在一个示例中,非丝网印刷工艺是静电印刷工艺。在一个示例中,非丝网印刷工艺使用沉积第一溶剂中的第一粒子的第一印刷头以及沉积第二溶剂中的第二粒子的第二印刷头来沉积焊料。

3.在另一方面,一种方法包括执行非丝网印刷工艺,该非丝网印刷工艺将焊料沉积在封装电子器件的引线框架的不平整表面上或引线的不平整表面上。在一个示例中,非丝网印刷工艺是喷墨印刷工艺。在一个示例中,非丝网印刷工艺是静电印刷工艺。在一个示例中,执行非丝网印刷工艺包括根据不平整表面的轮廓控制印刷头与封装电子器件的引线框

架的不平整表面或引线的不平整表面之间的间隔距离。

4.在另一方面,一种方法包括执行非丝网印刷工艺,该非丝网印刷工艺将焊料沉积在层压结构的导电通孔上或层压结构的导电通孔中。在一个示例中,非丝网印刷工艺是喷墨印刷工艺。在一个示例中,非丝网印刷工艺是静电印刷工艺。

5.在另一方面,一种电子器件包括引线框架或半导体管芯或晶片或衬底的导电结构,以及在导电结构上的焊料层,该焊料层包括两种金属的共扩散金属纳米粒子,这些纳米粒子的直径分别为20nm或更大以及20μm或更小。在一个示例中,焊料层中的两种金属的浓度比沿至少一个方向变化。

附图说明

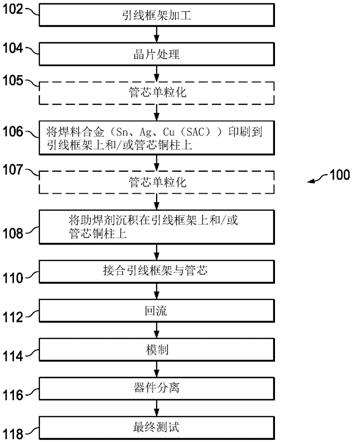

6.图1是制造封装电子器件的方法的流程图。

7.图2是图1的方法中的一种示例非丝网焊料印刷工艺的流程图。

8.图3是图1的方法中的另一示例非丝网焊料印刷工艺的流程图。

9.图4是图1的方法中的另一示例非丝网焊料印刷工艺的流程图。

10.图5是图1的方法中的另一示例非丝网焊料印刷工艺的流程图。

11.图6-图16是根据图1和图5的方法进行制造的封装电子器件的局部截面侧视图。

12.图17是图6-图16的封装电子器件的透视图。

13.图18和图19是根据图1的方法的另一示例的引线框架的局部截面侧视图,该引线框架具有经过非丝网印刷沉积的蚀刻台阶式轮廓。

14.图20是根据图1的方法的另一示例的单粒化封装电子器件的局部截面侧视图,该单粒化封装电子器件具有锯切引线,该锯切引线具有经过非丝网印刷沉积的成角度轮廓。

15.图21是根据图1的方法的另一示例的具有经过非丝网印刷焊料沉积的导电通孔的层压结构的局部截面侧视图。

16.图22-图27是根据图1的方法的另一示例的另一单粒化封装电子器件的局部截面侧视图,该单粒化封装电子器件具有锯切引线,该锯切引线具有经过非丝网印刷焊料沉积和热处理以形成封装电子器件的成角度轮廓,该封装电子器件具有横跨膜并竖直穿过膜的变化的横向和竖直焊料成分比值。

17.图28是图22-图27的封装电子器件的局部截面侧视图,该封装电子器件具有横跨膜并竖直穿过焊料的变化的sac比值。图29-图46示出了形成在封装电子器件的各自导电特征部上的示例印刷和热共扩散焊料层的两种金属组成的轮廓比的几个非限制性示例。

具体实施方式

18.在附图中,相同的附图标记始终指代相同的元件,并且各种特征不必按比例绘制。下文在功能的上下文中描述了各种电路、系统和/或部件的一个或多个操作特性,这些功能在某些情况下是由电路被供电和操作时各种结构的配置和/或互连产生的。

19.图1示出了可用于制造封装电子器件的方法100。方法100(尤其)包括在引线框架上或在半导体管芯或晶片的导电特征部上,和/或在导电通孔上或在导电通孔中印刷焊料。所描述的示例使用非丝网印刷工艺,包括但不限于喷射印刷、胶印或转移印刷、静电印刷

等。某些实施方式中的非丝网印刷工艺包括喷墨或静电印刷技术和一个或多个印刷头,以提供印刷焊料的受控布置和组成,单独地或与电子器件制造工艺中的助焊剂的印刷沉积相结合,以有利于小封装和小特征尺寸,而不需要引线框镀覆,并且允许使用各种焊料合金,包括与sn、ag焊料相比具有更好电流容量的sac焊料。方法100包括在102处的引线框架制造以及在104处的晶片处理。图示的示例包括在管芯单粒化(singulation)之前或之后的焊料合金印刷。

20.在一种实施方式中,在105处执行管芯单粒化,然后在106处执行焊料印刷。在另一种实施方式中,在106处执行焊料印刷,然后在107处执行管芯单粒化。在一个示例中,在106处的焊料印刷包括将焊料合金(例如,任何期望化学计量比的sac)印刷到引线框架上和/或经处理的晶片或单粒化的管芯的管芯铜柱上。在108处,方法100包括将助焊剂沉积在所印刷的焊料上,诸如通过浸渍、印刷、分配等。在110处引线框架接合到管芯,并且在 112处执行回流处理。在114处执行模制操作或工艺,随后在116处执行器件分离,并且在118处执行任何期望的最终测试。

21.图2-图5示出了可在图1中的106和108处使用的不同示例焊料和/或助焊剂沉积示例。图2示出了可在图1中的106和108处使用的一种示例非丝网焊料印刷处理200。该示例包括将焊料合金和助焊剂作为悬浮物喷墨印刷到引线框架上和/或经处理的晶片或单粒化的管芯的管芯铜柱上。在一种实施方式中,焊料合金是任何期望化学计量比的锡、银、铜(例如sac)合金。图 3示出了可在图1的方法100中的106和108处使用的另一示例非丝网焊料印刷工艺300、302。该示例包括在300处将焊料合金(例如sac)印刷到引线框架上和/或管芯铜柱上,以及在302处将助焊剂印刷到引线框架上和/或管芯铜柱上。图4示出了可在图1的方法100中的106和108处使用的另一示例非丝网焊料印刷工艺400、402。该示例包括在400处将焊料合金印刷到引线框架上和/或管芯铜柱上,以及在402处对引线框架和/或管芯铜柱进行助焊剂浸渍。图5示出了可在图1中的106和108处使用的另一示例非丝网焊料印刷工艺500、501、502。在500处,焊料合金在500处被印刷到引线框架上和 /或管芯铜柱上。在该示例中,在501处烘烤所印刷的焊料合金。在502处,将引线框架和/或管芯铜柱浸在助焊剂中。

22.图6-图16示出了根据图1的示例方法100和图5的实施方式进行制造的封装电子器件。图6示出了所加工的引线框架600(例如,图1中的102处制造)的一部分的截面侧视图。一个示例中的引线框架是具有多个管芯区域的片材或带材,这些管芯区域最终彼此分离(单粒化(singulated)),但是在集成电路制造工艺的某些步骤中保持集成。在一个示例中,引线框架600被加工成具有铜部分602和在金属结构602的选定外表面上的氧化层或涂层604 的选择性涂覆铜结构。在一个示例中,使用冲压步骤来构造管芯附接焊盘、引线和其他特征部,从而形成图案化的铜金属结构602。某些示例包括不平整表面,例如,通过蚀刻冲压铜结构的选定部分以形成台阶特征部来形成不平整表面,从而促进成品集成电路产品中的模制化合物粘合(例如,下面的图 18和图19)。在一个示例中,冲压结构在受控温度下暴露于氧化环境以形成铜氧化物层604cu

x

o,诸如氧化铜(cuo)或氧化亚铜(cu2o)。图7示出了经处理的半导体晶片(例如,在图1中的104处加工)的管芯部分700的截面侧视图。管芯部分700包括半导体部分701(例如,硅)和导电特征部702 (例如,铜焊盘或柱)。如前所述,焊料印刷、助焊剂施加以及引线框架600 与管芯部分700的接合可在管芯单粒化(例如,在图1中的105或107处) 之前或之后执行。在wcsp实施方式中,管芯分离与器件分离同时进行(例如,图1

中的116处),并且在模制和器件分离之前,引线框架或电介质/rdl 结构和经处理的晶片被接合,并且焊料被回流(例如,图1中的110和112)。

23.图8和图9示出了一个示例,其中使用印刷头802执行非丝网印刷工艺 800,该印刷头802被控制为沿受控的横向方向或路径804平移,同时沿竖直方向806朝向引线框架600的顶侧引导焊料,以将焊料810沉积在引线框架 600上。在一个示例中,用喷墨印刷头802执行该工艺,喷墨印刷头802具有位置控制装置,诸如被配置为平移并控制印刷头802在三维空间(例如,图中所示的x和y方向以及图8和图9中指向页面外的正交z方向)中的位置的伺服控件。在一种实施方式中,印刷系统在x-z平面中平移印刷头800,同时控制引线框架600的顶侧与印刷头802之间的y方向间距。在一个示例中,印刷系统还控制从印刷头的喷嘴输送焊料,以便例如开启和关闭印刷,从而有利于对焊料810被印刷的位置和未被印刷的位置进行精确的高分辨率控制。此外,非丝网印刷工艺800通过沉积速率和控制印刷头802定位在引线框架600的特定区域上的时间中的一个或多个来提供对沉积焊料厚度(例如,在y方向上)的控制。这有利于在某些实施方式中在不同位置处将焊料印刷到不同厚度。在一个示例中,印刷头802沿光栅扫描路径804在x-z平面中平移,同时在印刷连续或脉冲焊料流810时沿y方向在引线框架600的顶侧上方隔开受控距离。在某些实施方式中(例如,在上面图2中的200处),非丝网印刷工艺800沉积与助焊剂混合的焊料810。

24.非丝网印刷工艺800将焊料810沉积(例如印刷)在引线框架600的上侧的选定部分上,如图8和图9所示。不同的实施方式包括精细印刷,例如印刷约200μm或更大的特征尺寸。在图示的示例中,非丝网印刷工艺800是喷墨印刷工艺。非丝网印刷工艺800的喷墨实施方式对于有效印刷100微米至10-50微米量级的特征尺寸是有利的。在另一示例中,非丝网印刷工艺800 是静电印刷工艺。非丝网印刷工艺800的静电喷射印刷实施方式提供更精细的分辨率,例如印刷低至10-50μm或更低至亚微米级的特征尺寸。在一个示例中,非丝网印刷工艺800使用加热的印刷头802将焊料810沉积为熔化粒子的合金混合物,例如,印刷温度被控制为高于合金粒子的熔化温度。在一种实施方式中,非丝网印刷工艺800使用设置有锡、银和铜粒子的印刷头802,将焊料810沉积为锡(sn)、银(ag)和铜(cu)的合金,诸如sac 305焊料或sac 405焊料,并且加热至锡、银和铜的熔化温度或更高的温度。在另一实施方式中,非丝网印刷工艺800通过使用加热的第一印刷头802印刷熔化的第一粒子并使用加热的第二印刷头802印刷熔化的第二粒子来将焊料810 沉积为合金。在另一实施方式中,非丝网印刷工艺800使用具有各自熔化的锡、银和铜的单独加热印刷头802来沉积三种金属(例如,锡、银和铜)的合金。

25.在另一示例中,非丝网印刷工艺800将焊料810沉积为在溶剂(例如,分散剂)(诸如水、油、乙醇等)中的粒子。在该示例的一个实施方式中,印刷头802不被加热。在一个示例中,非丝网印刷工艺800在加热或不加热的情况下将焊料810沉积为不同粒子在溶剂中的合金混合物,诸如锡、银和铜在水、油、乙醇或其他溶剂中的混合物。在该示例的另一实施方式中,非丝网印刷工艺800使用沉积第一溶剂中的第一粒子的第一印刷头802和沉积第二溶剂中的第二粒子的第二印刷头802来沉积焊料810。在一个示例中,非丝网印刷工艺800使用沉积第三溶剂中的第三粒子的第三印刷头802。在不同的实施方式中,溶剂可以相同,也可以不同。在一个示例中,非丝网印刷工艺 800使用沉积第一溶剂中的锡粒子的第一印刷头802、沉积第二溶剂中的银粒子的第二印刷头802以及沉积第三溶剂中的铜粒子的第三印刷

头802来沉积焊料810。在一种实施方式中,三种合金成分被顺序印刷,并且溶剂蒸发(或被烘烤,诸如在上面图5中的501处)以形成印刷合金焊料810。在一个示例中,非丝网印刷工艺800控制各个印刷头中的组成合金粒子的粒子浓度和/或组成印刷层的印刷厚度,以控制最终合金化学计量比。

26.图10和图11示出了一个示例,其中使用印刷头1002执行非丝网印刷工艺1000,该印刷头1002被控制为沿受控的横向方向或路径1004平移,同时沿竖直方向1006朝向半导体管芯或晶片700的底侧引导焊料,以将焊料1010 沉积在管芯或晶片700上。在一个示例中,用喷墨印刷头1002执行工艺1000,喷墨印刷头1002具有位置控制装置,诸如被配置为平移并控制印刷头1002 在三维空间(例如,图中所示的x和y方向以及图10和图11中指向页面外的正交z方向)中的位置的伺服控件。在一种实施方式中,印刷系统在x-z 平面中平移印刷头1000,同时控制管芯或晶片700的顶侧与印刷头1002之间的y方向间距。在一个示例中,印刷系统还控制从印刷头的喷嘴输送焊料,以便例如开启和关闭印刷,从而有利于对焊料1010被印刷的位置和未被印刷的位置进行精确的高分辨率控制。此外,非丝网印刷工艺1000通过沉积速率和控制印刷头1002定位在管芯或晶片700的特定区域上的时间中的一个或多个来提供对沉积焊料厚度(例如,在y方向上)的控制。这有利于在某些实施方式中在不同位置处将焊料印刷到不同厚度。在一个示例中,印刷头1002 沿光栅扫描路径1004在x-z平面上平移,同时在印刷连续或脉冲焊料流1010 时沿y方向在管芯或晶片700的顶侧上方隔开受控距离。在某些实施方式中 (例如,在上面图2中的200处),非丝网印刷工艺1000沉积与助焊剂混合的焊料1010。

27.如图10和图11所示,印刷工艺1000将焊料1010沉积(例如,印刷) 在管芯或晶片700的上侧的选定部分上。在图示的示例中,非丝网印刷工艺 1000是喷墨印刷工艺。在另一示例中,印刷工艺1000是静电印刷工艺。在一个示例中,非丝网印刷工艺1000使用加热的印刷头1002将焊料1010沉积为熔化粒子的合金混合物,例如,印刷温度被控制为高于合金粒子的熔化温度。在一种实施方式中,非丝网印刷工艺1000使用设置有锡、银和铜粒子的印刷头1002将焊料1010沉积为锡、银和铜的合金,并且加热至锡、银和铜的熔化温度或更高的温度。在另一实施方式中,非丝网印刷工艺1000通过使用加热的第一印刷头1002印刷熔化的第一粒子和使用加热的第二印刷头1002印刷熔化的第二粒子来将焊料1010沉积为合金。在另一实施方式中,非丝网印刷工艺1000使用具有各自熔化的锡、银和铜的单独加热印刷头1002来沉积三种金属(例如锡、银和铜)的合金。

28.在另一示例中,图10和图11中的非丝网印刷工艺1000将焊料1010作为溶剂(例如分散剂)(诸如水、油、乙醇等)中的粒子进行沉积。在该示例的一个实施方式中,印刷头1002不被加热。在一个示例中,非丝网印刷工艺1000在加热或不加热的情况下将焊料1010沉积为溶剂中的不同粒子的合金混合物,诸如锡、银和铜在水、油、乙醇或其他溶剂中的混合物。在该示例的另一实施例中,印刷工艺1000使用沉积第一溶剂中的第一粒子的第一印刷头 1002以及沉积第二溶剂中的第二粒子的第二印刷头1002来沉积焊料1010。在一个示例中,非丝网印刷工艺1000使用沉积第三溶剂中的第三粒子的第三印刷头1002。在不同的实施方式中,溶剂可以相同,也可以不同。在一个示例中,非丝网印刷工艺1000使用沉积第一溶剂中的锡粒子的第一印刷头1002、沉积第二溶剂中的银粒子的第二印刷头1002以及沉积第三溶剂中的铜粒子的第三印刷头1002来在三个过程(pass)中沉积焊料1010。在一种实施方式

中,使用相应的印刷头1002和相关的溶剂顺序印刷三种合金组分,并且溶剂蒸发 (或被烘烤,诸如在上面图5中的501处)以在铜柱上形成印刷合金焊料1010。在一个示例中,非丝网印刷工艺1000控制各个印刷头中的组成合金粒子的粒子浓度和/或组成印刷层的印刷厚度,以控制最终合金化学计量比。

29.图12和图13示出了一种助焊剂浸渍工艺1200,该工艺浸渍管芯或晶片 700以在铜柱702上的印刷焊料1010上形成助焊剂1202(例如,上面图5中的502处)。在该示例中,管芯或晶片700被倒置,其中铜柱702和印刷焊料 101朝下。然后,如图12所示,降低管芯或晶片700以将焊料印刷铜柱702 的端部浸入液体助焊剂1202的容器中,然后如图13所示将其提升,以在铜柱702底部上的印刷焊料1010的底侧上留下助焊剂1202的浸渍层。

30.图14和图15示出了半导体管芯700和引线框架600的附接,其包括图 14中的接合工艺1400,该接合工艺将半导体管芯700接合到引线框架600(例如,上面图1中的110)。在图示的示例中,焊料印刷引线框架600被定位在夹具中,并且浸有助焊剂的管芯或晶片700被降低到引线框架600上,以将印刷焊料1010的浸有助焊剂的底部接合到引线框架600的印刷焊料810,如图14所示。图15示出了热工艺1500(例如,在图1中的112处),其熔化焊料810和1010,并且用图14中的助焊剂1202使焊料810和1010回流,以在铜柱702的相对面和引线框架铜部分602的顶侧的一些部分之间形成焊料接头1502。

31.图16示出了形成封装结构1602(例如,模制化合物)的模制工艺1600 (例如,在图1中的114处),封装结构1602包封半导体管芯700和引线框架600的一部分。在该示例中,引线特征部602的一些部分暴露在模制封装结构1602的外部,以允许将成品ic封装电子器件焊接到主机印刷电路板(未示出)。图17示出了在将封装电子器件1700与引线框架600的剩余部分进行相应的器件分离以及在图1中的116和118处的任何最终测试之后的成品封装电子器件1700的示例。

32.现在参考图18-图20,进一步示例中的非丝网焊料印刷包括执行非丝网印刷工艺,该非丝网印刷工艺将焊料沉积在引线框架的不平整表面上或封装电子器件的引线的不平整表面上。在一个示例中,非丝网印刷工艺将焊料(例如sac焊料)印刷在平均粗糙度约为100μm或更大的表面上,以适应半蚀刻引线框架及其引线特征部(在一些实施方式中包括引线特征部的锯切锥形表面)上的焊料印刷。图18和图19示出了使用印刷头1802的非丝网焊料印刷工艺1800的一个示例,该印刷头1802被控制为沿受控的横向方向或路径 1804平移,同时沿竖直方向1806引导焊料,以将焊料1810沉积在半蚀刻引线框架1820的顶侧上。一个示例中的引线框1820是具有多个管芯区域的片材或带材,这些管芯区域最终彼此分离(单粒化),但在集成电路制造工艺的某些步骤中保持集成。在一个示例中,引线框架1820被加工为具有铜部分1822 和金属结构1822的选定外表面上的氧化层或涂层1824的选择性涂覆铜结构。在一个示例中,使用冲压步骤来构造管芯附接焊盘、引线和其他特征部,从而形成图案化铜金属结构1822。此外,引线框架的顶侧的一些部分被蚀刻到其他部分的y方向厚度的大约一半(例如,被蚀刻一半),以提供引线框架 1820的不平整表面或者提供在使用引线框架1820加工的封装电子器件的引线的不平整表面上。非丝网印刷工艺1800的各种实施方式被用于不同的示例中,诸如喷墨印刷、静电印刷工艺等,其使用单个或多个印刷头1802,具有或不具有加热,具有或不具有溶剂,具有或不具有助焊剂,例如,如上文所述的印刷工艺800和1000。此外,非丝网印刷工艺1800在各种实施方式中被用于印刷任何类型的焊料,

其包括合金,诸如如上所述的sac焊料。

33.图18和图19中的非丝网印刷工艺1800将焊料1810沉积在引线框架1820 的台阶特征部不平整表面上。在该示例中,引线框架1820包括成品电子器件的引线1822的不平整表面,这些表面在引线框架加工期间通过半蚀刻形成。该示例中的非丝网印刷工艺1800包括控制印刷头1802与引线框架1820的不平整表面之间的间隔距离d。如图18所示,一个示例中的非丝网印刷工艺1800 通过控制间隔距离d来根据不平整表面的轮廓在封装电子器件的引线的不平整表面上印刷具有大致均匀厚度的焊料1810。在一个示例中,非丝网印刷工艺1800根据关于印刷头相对于保持引线框架1820的基座或夹具的位置的y 轴位置反馈信息,将间隔距离d控制或调节为大致恒定的值。在一个示例中,非均匀表面(诸如图18和图19的示例中所示的台阶特征部)被编程到用于印刷工艺1800的位置控制装置中,并且位置控制装置调整印刷头1802的y 轴位置以维持大致恒定的间隔距离d。在某些实施方式中,非丝网印刷工艺 1800包括控制从印刷头1802的喷嘴输送焊料,包括以大致连续的方式调整沉积速率,以在引线框架1820上的不同位置处印刷具有不同厚度的焊料1810。

34.图20示出了根据图1的方法100的另一示例的经历非丝网印刷工艺2000 的具有锯切引线的单粒化封装电子器件,这些锯切引线具有倾斜轮廓。该示例使用上述引线框架600和半导体管芯部分701,其中起始引线框架602的引线特征部602的外侧壁包括例如在封装分离锯切期间形成的倒角。在一个示例中,引线特征部602的切割部分有利于焊接到主机印刷电路板(未示出),允许焊料在引线特征部602的底部以及沿引线特征部602侧壁的一部分流动。这有利于通过相对于封装电子器件结构的顶部和底部以非零印刷角度进行受控的竖直印刷和/或成角度的印刷来加工可润湿的侧翼面。

35.如图20所示,非丝网印刷工艺2000使用印刷头2002,该印刷头2002被控制为沿受控的横向方向或路径2004平移,同时沿竖直方向2006引导焊料,以将焊料2010沉积在单粒化封装电子器件的顶侧上。使用非丝网印刷工艺 2000的各种实施方式(诸如喷墨印刷、静电印刷工艺等)具有单个或多个印刷头2002,具有或不具有加热,具有或不具有溶剂,以及具有或不具有助焊剂,例如,如上文所述的非丝网印刷工艺800、1000和1800。此外,非丝网印刷工艺2000在各种实施方式中被用于印刷任何类型的焊料,包括合金,诸如上文所述的sac焊料。该示例中的非丝网印刷工艺2000沿引线特征部602 的成角度部分和水平部分印刷焊料2010,包括在该示例中的任何中间涂覆材料604上印刷焊料2010。在一个示例中,非丝网印刷工艺2000包括控制印刷头2002与单粒化封装电子器件的不平整表面之间的间隔距离。如图20所示,一个示例中的非丝网印刷工艺2000通过控制间隔距离d来根据不平整表面的轮廓在封装电子器件的引线的不平整表面上印刷具有大致均匀厚度的焊料 2010。一个示例中的非丝网印刷工艺2000根据关于印刷头相对于保持引线框架2020的基座或夹具的位置的y轴位置反馈信息,将间隔距离d控制或调节为大致恒定的值。在一个示例中,非均匀表面(诸如图20的示例中所示的台阶特征部)被编程到用于非丝网印刷工艺2000的位置控制装置中,并且位置控制装置调整印刷头2002的y轴位置。在某些实施方式中,非丝网印刷工艺2000包括控制从印刷头2002的喷嘴输送焊料,包括以大致连续的方式调整沉积速率,以在引线框架600上的不同位置处印刷具有不同厚度的焊料 2010。

36.图21示出了另一个方面,其中执行非丝网焊料印刷工艺2100,该工艺将焊料2110沉积在层压结构2120的导电通孔2131和2132上或导电通孔2131 和2132中。在该示例中,非

丝网印刷工艺2100使用印刷头2102,该印刷头 2102被控制为沿受控的横向方向或路径2104平移,同时沿竖直方向2106引导焊料,以将焊料2110沉积在层压结构2120的通孔上或通孔中。该示例中的层压结构2120包括第一介电层2121和第二介电层2122。导电通孔2124(例如,铜)在第一介电层2121的顶侧和底侧之间延伸。一些通孔2124与在第一介电层2121的顶侧和第二介电层1222的底侧之间延伸的铜布线特征部 2126(例如,线或迹线)接触。通孔2131和2132在第二介电结构2122的底侧和顶侧之间延伸。使用非丝网印刷工艺2100的各种实施方式(诸如喷墨印刷、静电印刷工艺等)具有单个或多个印刷头2102,具有或不具有加热,具有或不具有溶剂,以及具有或不具有助焊剂,例如,如上文所述的印刷工艺 800、1000、1800和2000。此外,非丝网印刷工艺2100在各种实施方式中用于印刷任何类型的焊料,包括合金,诸如如上所述的sac焊料。该示例中的非丝网印刷工艺2100选择性地在第一通孔2131的顶部边缘上印刷焊料2110,其中该示例中的焊料2110沿第二介电层2122的一些部分从通孔2131的唇部向外延伸,但是焊料2110没有印刷在通孔2131的内腔中。图21中的非丝网印刷工艺2100将焊料2110印刷在第二通孔2132的顶部边缘上。在该示例中,非丝网印刷工艺2100还将焊料2110印刷到第二通孔2132的内腔中。在一个示例中,非丝网印刷工艺2100控制印刷头2102,以便在通孔2132的中心上方保持足够的时间以完全填充通孔2132的内腔,尽管这不是所有可能的实施方式的要求。

37.现在参考图22-图46,图22-图27示出了经历焊料印刷沉积和热处理以形成封装电子器件的另一种单粒化封装电子器件,其包括焊料层,该焊料层具有横向穿过焊料和/或竖直穿过焊料的分布(profiled)或变化的比率和组成梯度。图28示出了图22-图27的成品封装电子器件,其具有横跨焊料和竖直穿过焊料的变化的横向和竖直组成比。图28-图46示出了具有不同组成分布 (profile)的印刷焊料的电子器件的进一步非限制性示例的局部截面侧视图。一个示例中的非丝网印刷工艺形成两种或更多种不同组成材料(例如锡-银

‑ꢀ

铜(sn、ag、cu))的纳米粒子。该示例中的印刷沉积例如通过使用各个印刷头同时印刷或单独印刷来形成混合在一起的个体sn、ag和cu粒子。在一个示例中,上述方法通过将金属纳米粒子分散在溶液中来产生印刷焊料,然后通过例如一个或多个如前所述的印刷头来印刷沉积该溶液。沉积后的纳米粒子膜在沉积时不是100%致密的,而是形成位于叠摞的纳米粒子,例如,其直径在约20nm至20μm的范围内。

38.随后施加能量(诸如加热)以在例如低温(例如,约80℃)下将纳米粒子熔化在一起。此类纳米粒子的印刷有利于sac在更低的温度下熔化,这是制造的主要优势。加热使纳米粒子相互扩散并形成最终焊接结构,例如,包括直径为20nm至20μm的共扩散sn、ag和cu(或sn(x)ag(y)cu(z)纳米粒子)的层。一个示例中的焊料层在整个膜上具有不同的sac比(例如, sn(x)ag(y)cu(z),其中x、y和/或z在整个膜上横向变化和/或竖直变化)。在一个示例中,封装电子器件包括导电结构上的sac焊料。在某些示例中,焊料在引线框架、ic端子、器件或封装单粒化之后的起始引线框架的剩余部分、衬底的导电焊盘或特征部、或处理半导体晶片的导电焊盘或特征部、或单粒化半导体管芯的导电焊盘或特征部等上延伸。在某些示例中,焊料是sac 焊料,其在薄膜底部处的ag比率高于薄膜顶部处的ag比率,例如,通过调整ag印刷头同时保持cu和sn印刷头以相同的单位面积上的体积喷射来形成。在其他示例中,焊料的两个或更多个组成浓度比在三维空间中的一个或两个或三个相互正交的方向上变化,例如,包括图22-图46中的x和y方向和/或任何第三(例如,“z”)方向或其组合。

39.图22-图26示出了在印刷不同焊料段期间生产封装电子器件的示例处理,其中一些焊料段具有不同的锡、银和铜的比率,其中一些焊料段堆叠以形成竖直分布,一些焊料段在不同的横向区域中形成为用于复合横向分布的分布焊料段,并且一些具有不同的厚度。图27示出了焊料印刷后的热工艺,并且图28示出了最终的成品封装电子产品。图29-图46示出了形成在封装电子器件的相应导电特征部上的示例印刷和热共扩散焊料层的两种金属组成的分布比率的几个非限制性示例。

40.图22中示出了非丝网印刷工艺2200,该工艺使用独立的加热印刷头沉积三种金属(例如,锡、银和铜)的合金,该加热印刷头被显示为沿横向方向 2204平移的单个单元2204,该单元沿印刷方向2206沉积材料以形成第一焊料段2210。图22示出了经历非丝网焊接印刷工艺2200的具有封装结构1602 (例如,模制化合物)以及具有成角度轮廓的锯切引线的单粒化封装电子器件。图22-图28中的示例器件使用上述引线框架600和半导体管芯部分701,其中起始引线框架602的引线特征部602的外侧壁包括例如在封装分离锯切期间形成的倒角。在一个示例中,引线特征部602的切割部分有利于焊接到主机印刷电路板(未示出),允许焊料在引线特征部602的底部以及沿引线特征部602的侧壁的一部分流动。这有利于通过相对于封装电子器件结构的顶部和底部以非零印刷角度进行受控的竖直印刷和/或成角度印刷来加工可润湿的侧翼面。

41.如图22所示,非丝网印刷工艺2200沿受控的横向方向或路径2204平移印刷头单元2202,同时沿竖直方向2206引导焊料,以将焊料2010沉积在单粒化封装电子器件的顶侧的成角度部分上。可以使用非丝网印刷工艺2200的各种实施方式,诸如喷墨印刷、静电印刷工艺等,其具有单个或多个印刷头单元2202,具有或不具有加热,具有或不具有溶剂,以及具有或不具有助焊剂,例如,如上文所述的非丝网印刷工艺800、1000和1800。此外,非丝网印刷工艺2200在各种实施方式中用于印刷任何类型的焊料,包括合金,诸如如上所述的sac焊料。该示例中的非丝网印刷工艺2200沿引线特征部602 的成角度部分和水平部分印刷焊料段2010,包括在该示例中的任何中间涂覆材料604上印刷焊料段2010。一个示例中的非丝网印刷工艺2200包括控制印刷头2202和引线特征部602的不平整表面之间的间隔距离。

42.如图22所示,一个示例中的非丝网印刷工艺2000根据不平整表面的轮廓在封装电子器件的引线的不平整表面上印刷具有大致均匀厚度的焊料段 2010。在某些实施方式中,非丝网印刷工艺2000包括控制从印刷头单元2202 的喷嘴输送焊料,其包括以大致连续的方式调整沉积速率,以在引线框架600 上的不同位置处印刷具有不同厚度的焊料段2010。

43.工艺2200在图23-图26中继续,以印刷另外的焊料段2220、2230、2240 和2250。这些另外的焊料段示出了示例分布浓度比,包括图中的阴影或点密度,其指示形成焊料段的三种组成金属材料中的两种的大致连续变化的比率 (例如,银浓度除以铜浓度的比率等)。在具体示例中,这三种示例金属组成材料中的任何一种的浓度在不同示例中可以按任何线性、非线性或台阶式方式从0%变化到100%。在图23中形成第二焊料段2220,在该示例中,该第二焊料段包括银浓度的分布,该分布在焊料段2220的底部上等于或接近0%,并且在焊料段2220顶部处或附近朝向100%增加或增加至100%。尽管这个和其他分布的焊料段在附图中大致被示出为连续的,但其他的分布也是可能的,诸如台阶式分布等。在一个示例中,图23中所示的竖直分布由印刷头单元2202 在单次过程中在每个横向位置处动态地改变组成金属的混合物来实施。在另一种可能的实施方式中,非丝网印刷工艺2200以多过程

(multi-pass)方式实施竖直分布(例如,沿印刷的方向2206改变浓度比轮廓),例如,以第一浓度比(例如,银浓度等于或接近0%)沿印刷方向2204印刷,并且执行多次重复的过程以通过逐渐增加银浓度比来逐渐增加沉积焊料段2220的厚度(例如,焊料2220的其他两种组成金属的浓度相应降低)。

44.如图24和图25所示,该示例继续进行工艺2200以进一步沉积第三焊料段2230,第三焊料段2230具有相反的竖直银浓度分布(例如,在焊料段2230 的底部等于或接近100%,逐渐降低到焊料段2230顶部上的等于或接近0%)。如图25中进一步所示,该示例中的工艺2200还包括将第四焊料段2240沉积在第三焊料段2230的一些部分上方。该示例中的示例焊料段2240也具有竖直银浓度分布,其在底部处具有较高银浓度,并且在顶部处具有较低银浓度。下衬分布(underlying profiled)焊料段2230和上覆分布(overlying profiled) 焊料段2240的组合产生了复合竖直分布焊料结构2230/2240,其具有沿竖直 (y)方向的银含量的浓度分布。

45.工艺2200在图26和图27中继续,以沉积第五焊料段2250,这些焊料段各自包括横向分布的银浓度。在图示的示例中,随着印刷头单元2202沿方向 2204平移(例如,在图26和图27中向左),每个印刷段2250中的银浓度增加(例如,从段2250的右侧端的0%或接近0%,到段2250的左侧端的100%或接近100%)。如图26和图27中进一步所示,工艺2600将焊料段2250印刷至大于焊料段2240的竖直厚度的竖直厚度(例如,沿y方向)。如前所述,焊料段2210、2220、2230、2240和2250的印刷沉积提供了包括混合在一起的个体sn、ag和cu粒子的结构,其中沉积的纳米粒子膜在沉积时不是100%致密的,而是形成彼此叠摞的纳米粒子,例如,其直径在约20nm至20μm 的范围内。

46.在图27中执行热加热(thermal heating)工艺2700,该工艺将能量施加到印刷焊料段2210、2220、2230、2240和2250,从而将纳米粒子熔化在一起。在一个示例中,该热工艺将沉积焊料段的温度控制到低温,诸如处于80℃或接近80℃(例如

±

2℃),这使纳米粒子相互扩散,并且产生图27中的最终焊料段结构2210、2220、2230、2240和2250,其分别包括图28所示的最终成品封装电子器件2800中的直径为20nm至20μm的共扩散sn、ag和cu(或 sn(x)ag(y)cu(z)纳米粒子)。

47.图29-图46示出了形成在封装电子器件的各自导电特征部上的示例印刷和热共扩散焊料层的两种金属组成的轮廓比的几个非限制性示例。在这些示例中,对于sac焊料示例,具有高点密度的深色区域指示银与其他组成金属锡和铜的浓度的高浓度比,而具有无点密度或低点密度的浅色区域指示银与其他组成金属浓度的低浓度比。不同的成型印刷焊料段实施方式包括一种以上的组成金属相对于其他金属的变化,并且任何数量的比率度量轮廓、任何期望的形状、梯度等可以在不同的示例封装电子器件中实施,包括台阶式、非线性、线性、指数轮廓等。图29-图46的封装电子器件示例是非限制性的,并且仅是许多可能实施方式中的几个的示例,其中焊接结构2900、3000、3100、 3200、3300、3400、3500、3600、3700、3800、3900、4000、4100、4200、 4300、4400、4500和4600处于或形成在导电结构602上,诸如引线框架、ic 端子、器件或封装单粒化后的起始引线框架的剩余部分、衬底的导电焊盘或特征部、或经处理的半导体晶片的导电焊盘或特征部、或单粒化半导体管芯的导电焊盘或特征部等。

48.所描述的示例提供焊料印刷,诸如使用喷墨或静电印刷工艺印刷的sac 焊料,这

有利于电子器件的可制造性和性能改进。一些描述的示例有利于使用多个喷嘴(诸如印刷焊料、助焊剂和焊接掩模)在一次过程(pass)中改变印刷材料。某些实施方式还有利于印刷材料厚度的受控变化,例如,使用喷墨或静电印刷来补偿焊柱尺寸或其他焊料厚度差异。此外,所描述的技术有利于使用不同的未镀覆铜引线框架材料,以及诸如sac焊料的焊料合金的改进的载流能力。所描述的非丝网印刷工艺允许使用不能镀覆的焊料,并且提供改进的控制、定位、工艺产量和灵活性,以用于印刷区域特征尺寸和厚度的精确控制。此外,所描述的示例有利于在布置半导体管芯的同时布置电容器和电感器,即使此类无源部件可能具有与半导体管芯不同的焊料要求。如上所述,许多不同的实施方式是可能的,包括将焊料粒子和助焊剂作为悬浮液进行印刷、先印刷焊料粒子然后印刷助焊剂、先印刷焊料粒子然后进行助焊剂浸渍,以及印刷焊料粒子、烘烤印刷焊料粒子、然后印刷助焊剂或进行助焊剂浸渍。印刷工艺和设备可以通过更新的软件进行更改,而对重新装备、人工或材料的成本影响很小或没有影响,并且在适应性方面比丝网印刷更具优势。可以使用印刷技术代替镀覆,从而能够在硅上形成更大的柱和更致密的铜,而无需在加工期间镀覆引线框架,同时与镀覆锡铅焊料相比提高了通过引线框架的热传导性(例如,360w/mk对190w/mk瓦特每米)。此外,所描述的非丝网印刷工艺允许在一些位置沉积较厚的焊料(例如,考虑到半导体管芯上不同尺寸的铜柱),以实现更好的最终器件平整度,并且喷墨或其他非丝网印刷工艺有利于布置具有不同焊料要求的其他部件。此外,阻焊印刷有利于在器件制造期间的最佳流程。此外,喷墨、静电或其他非丝网印刷工艺使用的材料比丝网少得多,并且印刷避免可与选择性加热结合使用,同时避免与模版变脏、污损、拉伸或其他模版缺陷或退化相关联的问题。此外,印刷可用于在非平整表面(例如,腔体、引线侧翼、半蚀刻引线框架特征部等)上印刷,并且印刷可直接印刷到管芯柱或立柱上。如上所述,某些示例也有利于印刷穿通硅通孔(thru-silicon via)。此外,自动化印刷速度很快,例如,允许在30秒或更短的时间内将焊料印刷在经处理的晶片的选定位置上。此外,多个印刷头可以在加热或不加热、使用或不使用溶剂的情况下,作为单个操作来执行单一合金印刷,而模板或丝网印刷技术涉及多个操作并使用更多的材料。

49.上述示例仅是本公开的各个方面的几种可能的实施方式的说明,其中本领域技术人员在阅读和理解本说明书和附图后将会想到等同的变更和/或修改。在权利要求的范围内,有可能对所描述的示例进行修改,并且其他实施方式也是可能的。