1.本发明涉及液体供给构件和液体排出头。

背景技术:

2.诸如喷墨打印机等的液体排出设备包括排出诸如墨等的液体的液体排出头。当液体排出头从高百分比的总排出口数(例如,从所有排出口)排出液体时,各排出口中弯液面的位置会振动。如果在弯液面因这种弯液面振动而位于突出或缩回位置的状态下执行下一个排出动作时,则在前者的状态下,会有小的液滴飞散,而在后者的状态下,排出速度或排出量会降低。因而,在任一情况下,均存在液体排出精度降低的可能性。

3.日本特开2006-240150号公报公开了一种液体排出头,其中液室的一部分中设置有挠性阻尼部,以抑制排出口中的弯液面振动。根据日本特开2006-240150号公报,阻尼部的位于液室所在侧的相反侧的区域与大气连通,以改善对弯液面振荡的抑制效果。

技术实现要素:

4.如上所述,如果为了改善对弯液面振荡的抑制效果而使阻尼部的位于液室所在侧的相反侧的区域与外界大气连通,则即使阻尼部变形,该区域中的压力也会恒定地保持在外界大气压力。因而,与该区域不与外界大气连通的情况相比,阻尼部的移位量大。因而,例如,如果出于诸如清洁液体排出头等的某些原因,对液室的内部加压,则阻尼部会沿与液室相反的方向大幅地移位,使得空气或液体可能会从位于阻尼部与连接到阻尼部的流路构件之间的连接部泄漏。

5.根据本发明的方面,液体供给构件包括:第一构件;第二构件;和阻尼构件,其布置在所述第一构件与所述第二构件之间,其中,所述第一构件是被构造成形成用于储存液体的液室的构件,所述液体待供给至用于排出所述液体的排出口,所述阻尼构件是被构造成与所述第一构件一起形成所述液室的挠性构件,所述第二构件是被构造成形成与外界大气连通的大气连通室的构件,所述大气连通室形成在位于所述阻尼构件与所述第二构件之间且隔着所述阻尼构件与所述液室相反的位置处,并且在所述第二构件的面对所述大气连通室的表面上的在与所述阻尼构件的中央部对应的位置处形成有突出部,所述突出部朝向所述阻尼构件突出超过所述阻尼构件与所述第二构件之间的连接表面。

6.从以下参照附图对示例性实施方式的说明,本发明的其它特征将变得明显。

附图说明

7.图1a和图1b是示出液体排出头的立体图。

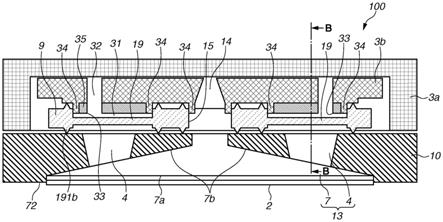

8.图2是示出液体排出头的截面图。

9.图3示出传统例中的液体排出头的截面图。

10.图4是示出传统例中的流路板的示意图。

11.图5a和图5b是示出传统例中的阻尼构件的示意图。

12.图6是示出根据第一示例性实施方式的流路板的示意图。

13.图7a和图7b是示出阻尼构件的示意图。

14.图8a和图8b是示出根据第二示例性实施方式的流路板的示意图。

15.图9是示出根据第二示例性实施方式的流路板的示意图。

16.图10是示出阻尼构件的示意图。

具体实施方式

17.在下文中,将详细说明本公开的示例性实施方式。

18.(液体排出头)

19.将参照图1a、图1b、图2和图10说明液体排出头。图1a是示出液体排出头100的立体图。图1b是示出液体排出头100的分解立体图。液体排出头100主要包括支撑构件(第一构件)10、元件基板2、流路构件(第二构件)3和接合构件9,流路构件3包括壳体3a和流路板3b。流路构件3、接合构件9和支撑构件10主要利用螺钉23连接(联接)在一起。

20.壳体3a是用于安装储存有液体(墨)的墨罐的构件。流路板3b具有用于从墨罐向元件基板2供给液体的流路1。接合构件9是用于使流路板3b和支撑构件10连接的构件,使得液体不从流路板3b与支撑构件10之间的间隙泄漏。接合构件9由诸如橡胶构件等的挠性构件形成,并且具有用于抑制液室13(图2)中的压力波动的阻尼构件19。液室13包括储存墨的墨室7和能够保持墨室7中产生的气泡的缓冲室4。图10示意性地示出了围绕图1b所示的阻尼构件19的接合构件9的俯视图。阻尼构件19均具有长边和短边。一个液体排出头100包括两个阻尼构件19。接合构件9在两个阻尼构件19之间具有入口15,入口15与贯穿口14(图2)连通。支撑构件10是用于支撑元件基板2的构件。元件基板2包括产生用于排出液体的压力的压力产生元件和供液体排出的排出口。

21.图2是示出图1a和图1b所示的液体排出头100的示意性截面图。支撑构件10具有储存待向元件基板2供给的液体的液室13。液体经过流路板3b中的贯穿口14并向形成在支撑构件10中的液室13供给。然后,已经供给到液室13的液体向元件基板2中的排出口供给。

22.液室13以如下方式成形:液室13的表面7b和表面7a之间的距离朝向元件基板2的位于液室侧的表面7a的端部72变短。缓冲室4设置于表面7b,其是由接合构件9的阻尼构件19形成的腔。例如,阻尼构件19均是由橡胶形成的挠性构件。由于阻尼构件19被形成为面对液室13,所以即使液室13中的压力波动,阻尼构件19也会变形以应对压力波动,由此抑制液室13中的压力波动。

23.阻尼构件19的与缓冲室4相反的那侧形成有大气连通室31。大气连通室31均经由形成在流路板3b中的大气连通路径32与外界大气连通(即液体排出头外的大气)。由于在阻尼构件19的与缓冲室4相反的那侧与大气连通,无论每个阻尼构件19的变形量如何,大气连通室31均维持大气压,这允许阻尼构件19的变形量增大。这进一步抑制了液室13中的压力波动。

24.(突出部)

25.将参照图3至图7a和图7b说明突出部。图3是示出传统液体排出头的示意性截面图,其与示出根据图2所示的第一示例性实施方式的液体排出头的截面图对应。图4是示出图3所示的传统流路板3b的面对接合构件9的表面5的示意图。图5a是示出传统液体排出头

的沿着图3的线a-a截取的示意性截面图。图5b是示意性地示出阻尼构件19在图5a所示的状态下、液室13的内部被加压的情况下所处状态的图。图6是示出根据图2所示的本示例性实施方式的流路板3b的示意图,其与图4对应。图7a是示出液体排出头的沿着图2的线b-b截取的示意性截面图。

26.图7b是示意性地示出阻尼构件19在图7a所示的状态下、液室13的内部被加压的情况下所处状态的图。

27.如图4所示,在传统流路板3b的表面5上、在与阻尼构件19的端部8a相对的位置处形成有外缘构件34。外缘构件34被设置成将流路板3b和阻尼构件19固定在适当的位置。图5b示出了液室13被加压的状态。然而,相反地,如果液室13处于减压状态,则阻尼构件19朝向液室13变形,并且阻尼构件19的端部8a被拉向中央部。此时,如果阻尼构件19的端部8a朝向中央部过度变形,则在阻尼构件19的端部8a处的唇部191a与流路板3b之间可能产生间隙。然而,由于接合构件9的端面8b与外缘构件34接触,所以能够抑制从阻尼构件19的唇部191a发生泄漏。在这里,阻尼构件19的每个端部8a均是指距接合构件9的端面8b(外缘)的长度为d/3的区域,其中d表示从阻尼构件19的重心到阻尼构件19的外缘的最短距离(参见图10)。阻尼构件19是指根据液室13中的压力波动而变形的区域。更具体地,在图5a所示的状态下,位于两个端面8b之间的薄板部分构成阻尼构件19。

28.另一方面,如图5b所示,当液室13的内部被加压时,阻尼构件19朝向大气连通室31变形。于是,阻尼构件19的端部8a被拉向中央部。此时,如果阻尼构件19朝向大气连通室31的变形量超过一定量,则阻尼构件19的作为阻尼构件19与支撑构件10之间的连接部分的唇部191b升起,并且发生液体或空气泄漏。

29.因而,在流路构件(第二构件)3的面对大气连通室31的表面的在与阻尼构件19的中央部对应的位置处形成有突出部35。突出部35朝向阻尼构件19突出超过位于阻尼构件19与流路构件3之间的连接表面16(图7a和图7b)。因为阻尼构件19的变形量在中央部大,所以突出部35在面对阻尼构件19的中央部的位置处形成于流路构件(第二构件)3。通过将突出部35形成在面对阻尼构件19的变形量大的中央部的位置处,能够抑制阻尼构件19的过度变形,并且能够抑制从唇部191b发生泄漏。具体地,根据本示例性实施方式的突出部35具有如图2、图6、图7a和图7b所示的柱状,并且形成为遍及由外缘构件34围绕的除了大气连通路径32的位于大气连通室侧的开口33(在下文中,简称为开口33)以外的整个区域。阻尼构件19的中央部是指由以d/2为半径且以阻尼构件19的重心为中心的圆围成的区域,其中d代表从阻尼构件19的重心到阻尼构件19的外缘的最短距离(参见图10)。突出部35形成为遍及由外缘构件34围绕的除了大气连通路径32的开口33以外的整个区域意味着突出部35占由外缘构件34围绕的区域的体积的90%以上。

30.突出部35与流路板3b成型为一体。可选地,流路板3b和突出部35可以是单独的构件,并且突出部35可以通过压嵌或焊接安装到外缘构件34的中空部36中。

31.为了抑制当液室13被加压时发生泄漏,可以缩短流路板3b的面对阻尼构件19的表面12与阻尼构件19之间的距离,以抑制阻尼构件19的大的变形并抑制泄漏的发生。然而,为了使流路板3b和阻尼构件19彼此嵌合和连接,阻尼构件19的端部8a需要厚到一定程度,并且流路板3b需要设置有外缘构件34。因而,流路板3b的表面12与阻尼构件19之间的距离所能缩短到的程度存在限制。因而,上述突出部35有助于抑制当液室13被加压时发生泄漏。

32.如图7a和图7b所示,突出部35不与阻尼构件19接触。这是因为,如果突出部35与阻尼构件19接触,则阻尼构件19的变形会被抑制在接触部位,并且其作为阻尼器的功能可能会劣化。如果突出部35朝向阻尼构件19仅略微突出,则抑制阻尼构件19的过度变形的效果将会变弱。因而,突出部35的末端优选位于距接合构件9的在流路构件3侧(第二构件侧)的表面17如下距离处:大于等于d/5且小于等于4d/5,其中d表示表面17与阻尼构件19之间的距离。

33.已经参照示出外缘构件34的附图说明了本示例性实施方式。然而,在本示例性实施方式中,流路板3b上可以不形成有外缘构件34。即使没有外缘构件34,突出部35的形成也会抑制阻尼构件19的过度变形。即使在液室13被加压的状态下,这也能够抑制空气或液体的泄漏。

34.将参照图8a、图8b和图9说明第二示例性实施方式。用相同的附图标记指代第二示例性实施方式中的与第一示例性实施方式相同的要素,并且将省略其说明。图8a是示出根据本示例性实施方式的突出部35的示意图,其与图4对应。图8b是与图2对应的图,其中形成有图8a所示的突出部35。图9是示出本示例性实施方式的变型例的示意图。本示例性实施方式的特征在于,每个突出部35的形状均与根据第一示例性实施方式的不同。图8a和图8b所示的形成于流路板3b的突出部35均被成形为连接外缘构件34的两个长边。

35.在第一示例性实施方式中,突出部35形成为遍及由外缘构件34围绕的中空部36的除了用于大气连通路径32的部分以外的整个区域。因而,大气连通路径32的开口33构成突出部35的下表面11(突出部35的面对阻尼构件19的表面)。在这种情况下,如果如图7b所示那样,阻尼构件19朝向大气连通室31变形,则大气连通路径32的开口33可能会被变形后的阻尼构件19阻塞。因而,在本示例性实施方式中,设置突出部35的位置是受限制的,并且将位于大气连通路径侧的开口33形成在流路板3b的表面5中。因此,如果阻尼构件19朝向大气连通室31变形,则能够抑制大气连通路径32的开口33被阻塞。

36.具体地,参照图8a和图8b,突出部35形成在与阻尼构件19的大幅移位所在的中央部相对的位置,而不是形成在中空部36的整个区域中。突出部35被形成为将由外缘构件34围绕的中空部36划分成两个区域。与图7a和图7b所示的突出部35相比,根据本示例性实施方式的突出部35形成在较小的区域中,即使在流路板3b的表面5的背面侧形成有复杂的流路的情况下,这也改善了流路板3b的可成型性。

37.在本示例性实施方式中,如图9所示,突出部35可以被成形为联结外缘构件34的四个边。换言之,突出部35可以被形成为将中空部36划分成四个区域。在这种情况下,大气连通路径32的开口33优选地形成在被突出部35划分成四个区域的中空部36的多个区域上。大气连通路径32的开口33形成在多个区域进一步抑制了大气连通路径32的开口33因阻尼构件19的变形而被阻塞。图9的上部所示的大气连通路径32的开口33形成为跨过中空部36的四个划分区域中的两个划分区域。图9的下部所示的大气连通路径32的开口33形成为跨过中空部36的四个划分区域。

38.尽管图8a、图8b和图9示出了在开口33跨过由突出部35划分出的多个区域的位置处形成一个开口33的示例,但是本示例性实施方式不限于这些示例。更具体地,例如,开口33可以不形成为跨过多个区域,而是四个开口33可以分别形成在四个划分区域中。这产生类似的有益效果。

39.在图8a、图8b和图9所示的示例性实施方式中,作为示例,突出部35形成在以d/2为半径且以阻尼构件19的重心为中心的圆内。然而,更优选地,突出部35形成在以d/3为半径且以阻尼构件19的重心为中心的圆内。进一步优选地,突出部35形成在以d/4为半径且以阻尼构件19的重心为中心的圆内。如每个示例性实施方式所示那样成形的阻尼构件19以其重心为中心地变形,因而在重心处具有最大的变形量。因此,突出部35优选形成在以d/3为半径或以d/4为半径且以阻尼构件19的重心为中心的圆内,而非将突出部35形成在以d/2为半径且以阻尼构件19的重心为中心的圆内。

40.已经以液体排出头100作为示例说明了示例性实施方式。然而,本公开不限于该示例。更具体地,本公开还适用于将液体供给到排出口的液体供给构件(例如,与元件基板分离的墨罐或流路构件)。

41.虽然已经参照示例性实施方式说明了本发明,但是应当理解,本发明不限于所公开的示例性实施方式。