:

1.本发明涉及胶贴生产技术领域,特指一种胶贴数码打印机及其加工工艺。

背景技术:

2.本专利所称胶贴膜,在市场上称之为水晶膜。本胶贴膜的生产方法是,在预涂胶水上,数码打印出所需的图案文字等内容,然后,通过盖膜,剥离,转帖等工艺,将该图案文字,贴合在所需要的载体之上。

3.目前市场上的主要加工模式为:将底膜复合膜的裁成小片,在打印之前,将底膜复合膜上的一层覆盖膜撕开,剩下的底膜与底膜上的胶水,将其放在普通平板打印机上打印完成图案,图案打印在其预涂的胶水之上,然后,将已经打印完成的该底膜与图案,在专门的覆膜机器上,给本底膜层以及图案覆盖一层盖面膜,之后,根据图案粘贴需要,剪裁成合适尺寸,以备后期粘贴使用

4.现有工艺的不良之处:

5.1:底膜复合膜需要裁片,其裁片尺寸对于后期打印,由于打印图案的大小不一,不可避免的会造成原材料的浪费;

6.2:底膜复合膜打印之前,需要人工对其进行撕开剥离盖面膜,效率低下;

7.3:打印完成之后,采用人工再次覆膜,该覆膜动作的优劣,对最终粘贴后的产品品质,影响很大;

8.4:覆膜之后,需根据需要,人工进行再次裁切成需要的尺寸大小,才能方便的转贴在载体之上,本次裁切一本为人力裁切,控制不严不精,对于批量生产与品质稳定性都有影响;

9.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

10.本发明所要解决的第一个技术问题在于克服现有技术的不足,提供一种胶贴数码打印机。

11.为了解决上述技术问题,本发明采用了下述技术方案:该胶贴数码打印机,包括:机架、设置于所述机架上的打印平台、设置于所述打印平台一侧并用于向该打印平台上输送底膜的底膜上料机构、设置于所述打印平台旁侧并能够移动到该打印平台上向所述底膜上打印贴胶的打印机构、设置于所述打印平台另一侧并用于向所述底膜上贴敷面膜的面膜上料机构及设置于所述底膜上料机构与所述面膜上料机构之间并经过所述打印平台以传递所述底膜的打印导带;所述面膜上料机构旁侧还设置有与所述打印导带对接并用于向所述底膜上刻字的刻字机构,所述打印平台上设置有用于吸附固定所述底膜的负压吸附风板,所述打印导带上设置有若干个导风孔。

12.进一步而言,上述技术方案中,所述打印导带由若干根第一导向辊带动传递所述底膜,所述打印导带两端设置有分别对应所述底膜上料机构和所述面膜上料机构的第一切

刀槽和第二切刀槽,所述第一切刀槽上方设置有用于切断所述底膜的第一切刀模组,所述第二切刀槽上方设置有用于切断所述面膜的第二切刀模组。

13.进一步而言,上述技术方案中,所述底膜上料机构包括有安装于所述机架一侧并用于送出所述底膜的底膜送料卷轮、设置于所述底膜送料卷轮旁侧并用于收卷离型纸的收卷轮、设置于所述底膜送料卷轮与所述第一切刀模组之间并用于压紧所述底膜的第一压膜辊模组、设置于所述第一压膜辊模组与所述底膜送料卷轮之间并用于传导所述底膜的第二导向辊和第一张紧辊模组、以及设置于所述第一压膜辊模组与所述收卷轮之间并用于传导所述离型纸的第三导向辊和第二张紧辊模组,所述第一压膜辊模组与所述第一导向辊配合将所述底膜压紧于所述打印导带上。

14.进一步而言,上述技术方案中,所述第一压膜辊模组包括有一端铰接安装于所述机架侧面的第一活动摆臂、安装于所述第一活动摆臂上并用于压紧所述底膜的第一压膜辊及设置于所述第一活动摆臂另一端并用于推动该第一活动摆臂带动所述第一压膜辊脱离所述底膜的第一驱动装置。

15.进一步而言,上述技术方案中,所述第一压膜辊模组旁侧设置有用于配合所述第一切刀模组对所述底膜压紧定位的第一压膜定位模组,该第一压膜定位模组包括有铰接安装于所述第一活动摆臂旁侧的第二活动摆臂、安装于所述第二活动摆臂上并用于压紧所述底膜的压膜板及安装于所述第二活动摆臂旁侧并用于驱动该第二活动摆臂带动所述压膜板下移压紧所述底膜的第二驱动装置,所述第一活动摆臂与所述第二活动摆臂接触联动,且由所述第一驱动装置推动所述第一压膜辊和所述压膜板同步脱离所述底膜,并由第二驱动装置推动所述第一压膜辊和所述压膜板同步压紧所述底膜。

16.进一步而言,上述技术方案中,所述第一切刀模组包括有设置于所述第一切刀槽旁侧并与所述压膜板平行的导向杆、以能够移动到方式安装于所述导向杆上的刀座、安装于所述刀座上并用于滑动切断所述底膜的切刀及用于驱动所述刀座沿所述导向杆滑动的第三驱动装置,所述第一切刀槽内安装有与所述压膜板配合对所述底膜夹紧定位的第一切刀底座,该第一切刀底座上设置有对所述切刀限位导向的导刀槽;所述第二切刀模组与所述第一切刀模组结构相同。

17.进一步而言,上述技术方案中,所述面膜上料机构包括有安装于所述机架另一侧并用于送出所述面膜的面膜送料卷轮、设置于所述第二切刀槽旁侧并用于压紧所述面膜的第二压膜辊模组及设置于所述第二压膜辊模组与所述面膜送料卷轮之间并用于传导所述面膜的第四导向辊和第三张紧辊模组,所述第二压膜辊模组位于所述第二切刀槽与所述打印平台之间并与所述第一导向辊配合将所述面膜压紧于所述打印导带上。

18.进一步而言,上述技术方案中,所述第二压膜辊模组旁侧设置有用于配合所述第二切刀模组对所述面膜压紧定位的第二压膜定位模组,所述第二切刀槽内安装有与所述第二压膜定位模组配合对所述面膜夹紧定位的第二切刀底座。

19.进一步而言,上述技术方案中,所述打印机构包括有横跨于所述打印平台上的x轴移动模组、安装于所述x轴移动模组上并用于向所述底膜上打印文字图案的打印喷头及设置于所述x轴移动模组一端并位于下方的墨栈模组。

20.本发明所要解决的第二个技术问题在于克服现有技术的不足,提供一种胶贴数码打印机加工工艺。

21.为了解决上述第二个技术问题,本发明采用了下述技术方案:该胶贴数码打印机加工工艺包括有用于提供底膜的底膜上料机构、向所述底膜上打印图案文字的打印机构、向所述底膜上粘贴用于覆盖图案文字的面膜上料机构、用于传递所述底膜的打印导带及向所述底膜刻字的刻字机构;

22.首先将底膜复合膜安装到底膜上料机构,该底膜复合膜包括有底膜、涂胶层及离型纸,所述底膜复合膜从底膜送料卷轮送出经第二导向棍和第一张紧辊模组传递到所述打印导带上,并在经过第一压膜辊模组后将所述离型纸从所述底膜上剥离,由收卷轮将所述离型纸收卷回收;

23.当所述底膜达到所述打印导带上后,由所述打印导带带动所述底膜向所述打印机构处移动,并通过设置在所述第一压膜辊模组旁侧的第一切刀模组将所述底膜按照预定长度裁断,再由所述打印机构将图案文字打印到所述底膜上的涂胶层上;

24.当完成图案文字打印后,所述底膜随所述打印导带移动到所述面膜上料机构处,由所述面膜上料机构将面膜贴敷到所述底膜上将打印的图案文字盖住,再由第二切刀模组将所述面膜按照预定长度裁断;

25.最后,由所述打印导带将所述底膜推送到所述刻字机构进行刻字。

26.采用上述技术方案后,本发明与现有技术相比较具有如下有益效果:

27.1、本发明中通过在打印导带的两端分别设置用于切断底膜和面膜的第一切刀模组和第二切刀模组,使得底膜是在被裁断后被打印导带传递到打印平台上,由打印机构对单块的底膜进行图案文字打印,并在打印完成后由打印导带将底膜传递到面膜上料机构处进行面膜贴敷,而在面膜贴敷后再由第二切刀模组将面膜裁断,这样能够避免传统采用裁断底膜和面膜的方式所带来面膜褶皱,确保切断后的面膜完整的贴附在底膜上将胶贴包住,从而实现胶贴的自动生产,效率高,生产后的胶贴与外部隔绝,防止胶贴脱落,避免灰尘进入。

28.2、本发明中通过在打印导带的两端分别设置用于切断底膜和面膜的第一切刀模组和第二切刀模组,使得底膜是在被裁断后被打印导带传递到打印平台上,由打印机构对单块的底膜进行图案文字打印,并在打印完成后由打印导带将底膜传递到面膜上料机构处进行面膜贴敷,而在面膜贴敷后再由第二切刀模组将面膜裁断,这样能够避免传统采用裁断底膜和面膜的方式所带来面膜褶皱,确保切断后的面膜完整的贴附在底膜上将胶贴包住。

附图说明:

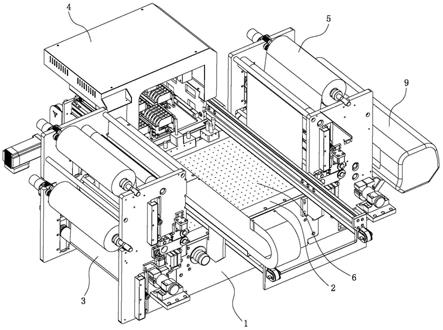

29.图1是本发明的内部结构图一;

30.图2是本发明的内部结构图二

·

;

31.图3是本发明的内部结构俯视图;

32.图4是图3中a-a截面的剖视图;

33.图5是本发明中底膜上料机构的立体图;

34.图6是本发明中底膜上料机构的内部结构剖视图;

35.图7是本发明中面膜上料机构的立体图;

36.图8是本发明中打印导带的立体图;

37.图9是本发明中面膜上料机构的内部结构剖视图;

38.图10是本发明中打印机构机构的立体图;

39.图11是本发明的立体图;

40.图12是本发明中第一切刀模组与第一压膜辊模组及第一压膜定位模组配合关系的立体图。

具体实施方式:

41.下面结合具体实施例和附图对本发明进一步说明。

42.见图1至图12所示,为一种胶贴数码打印机,其包括:机架1、设置于所述机架1上的打印平台2、设置于所述打印平台2一侧并用于向该打印平台2上输送底膜10的底膜上料机构3、设置于所述打印平台2旁侧并能够移动到该打印平台2上向所述底膜10上打印贴胶的打印机构4、设置于所述打印平台2另一侧并用于向所述底膜10上贴敷面膜100的面膜上料机构5及设置于所述底膜上料机构3与所述面膜上料机构5之间并经过所述打印平台2以传递所述底膜10的打印导带6。通过采用在打印平台2两侧设置底膜上料机构3和面膜上料机构5,并在打印平台2侧边设置打印机构4,由打印导带6将底膜上料机构3送出的底膜10传递到打印平台2上,经打印机构4向底膜10上打印图案文字形成胶贴,再由打印导带6将底膜10传递到面膜上料机构5处,经面膜上料机构5向底膜10上贴敷一层面膜100将胶贴密封包住,从而实现胶贴的自动生产,效率高,整个过程中无需人工干预进行撕膜和贴膜,且生产后的胶贴与外部隔绝,防止胶贴脱落,避免灰尘进入。其次,采用在打印平台2上设置负压吸附风板21,利用负压吸附风板21透过导风孔60产生负压吸力,将底膜10定位在打印平台2上,以便于打印机构4向底膜10上打印图案和文字。

43.所述打印导带6由若干根第一导向辊61带动传递所述底膜10,所述打印导带6两端设置有分别对应所述底膜上料机构3和所述面膜上料机构5的第一切刀槽62和第二切刀槽63,所述第一切刀槽62上方设置有用于切断所述底膜10的第一切刀模组7,所述第二切刀槽63上方设置有用于切断所述面膜100的第二切刀模组8。通过在打印导带6的两端分别设置用于切断底膜10和面膜100的第一切刀模组7和第二切刀模组8,使得底膜10是在被裁断后被打印导带6传递到打印平台2上,由打印机构4对单块的底膜10进行图案文字打印,并在打印完成后由打印导带6将底膜10传递到面膜上料机构5处进行面膜100贴敷,而在面膜100贴敷后再由第二切刀模组8将面膜100裁断,这样能够避免传统采用裁断底膜10和面膜100的方式所带来面膜100褶皱,确保切断后的面膜100完整的贴附在底膜10上将胶贴包住。

44.所述打印导带6为柔性传送带,所述第一切刀模组7下方设置有五根位于所述打印平台2一侧的第一导向棍61,其中,位于上方的三根第一导向棍61呈倒三角形排列,且最上端的两根第一导向棍61与所述打印平台2上端面水平并列,以便于传递底膜10,并且远离打印平台2的第一导向棍61与所述第一压膜辊模组33配合夹紧底膜10;所述第二切刀模组8下方设置有六根位于所述打印平台2另一侧的第一导向棍61,其中,位于上方的三根第一导向棍61呈倒三角形排列,且最上端的两根第一导向棍61与所述打印平台2上端面水平并列,以便于传递底膜10,并且靠近打印平台2的第一导向棍61与所述第一压膜辊模组38配合夹紧底膜10和面膜100并用于将面膜100贴敷到底膜10上,而最上端另一根第一导向棍61旁侧还水平并列设置有一根第一导向棍61,以此形成用于将贴合好的底膜10和面膜100传递到刻

字机构9。

45.所述底膜上料机构3包括有安装于所述机架1一侧并用于送出所述底膜10的底膜送料卷轮31、设置于所述底膜送料卷轮31旁侧并用于收卷离型纸101的收卷轮32、设置于所述底膜送料卷轮31与所述第一切刀模组7之间并用于压紧所述底膜10的第一压膜辊模组33、设置于所述第一压膜辊模组33与所述底膜送料卷轮31之间并用于传导所述底膜10的第二导向辊34和第一张紧辊模组35、以及设置于所述第一压膜辊模组33与所述收卷轮32之间并用于传导所述离型纸101的第三导向辊36和第二张紧辊模组37,所述第一压膜辊模组33与所述第一导向辊61配合将所述底膜10压紧于所述打印导带6上。

46.所述底膜送料轮卷轮31上收卷有长条的底膜复合膜,该底膜复合膜包括有底膜10、预涂在底膜10上的胶水及贴敷于胶水上的离型纸101。工作时,底膜复合膜从底膜上料机构3拉出,在打印之前,需要剥离离型纸101,将图案打印在胶水上,以便于后期粘贴;因而,待底膜10经过述第一压膜辊模组33,由第一切刀模组7根据图案长度,可以智能预裁切。随后,打印机构4将彩色图案文字打印到底膜10上的胶水上。打印完成后,由面膜上料机构5在底膜10上再次覆膜,由贴敷的面膜101将胶水上的图案文字盖住,而只有再次覆膜,才能完整、方便、准确的将图案转帖到承载物上,随后,由第二切刀模组8将面膜101根据底膜10的尺寸切断。最后,根据需要将图文图案裁切成合适尺寸的形状。

47.所述第一压膜辊模组33包括有一端铰接安装于所述机架1侧面的第一活动摆臂331、安装于所述第一活动摆臂331上并用于压紧所述底膜10的第一压膜辊332及设置于所述第一活动摆臂331另一端并用于推动该第一活动摆臂331带动所述第一压膜辊332脱离所述底膜10的第一驱动装置333。所述第一压膜辊332两端均设置有第一活动摆臂331和第一驱动装置333,以使第一压膜辊332平行于所述第一导向棍61并能够与第一导向棍61均匀抵压接触,保证底膜10所受夹紧力均衡,避免底膜10产生偏移。

48.所述第一压膜辊模组33旁侧设置有用于配合所述第一切刀模组7对所述底膜10压紧定位的第一压膜定位模组38,该第一压膜定位模组38包括有铰接安装于所述第一活动摆臂331旁侧的第二活动摆臂381、安装于所述第二活动摆臂381上并用于压紧所述底膜10的压膜板382及安装于所述第二活动摆臂381旁侧并用于驱动该第二活动摆臂381带动所述压膜板382下移压紧所述底膜10的第二驱动装置383,所述第一活动摆臂331与所述第二活动摆臂381接触联动,且由所述第一驱动装置333推动所述第一压膜辊332和所述压膜板382同步脱离所述底膜10,并由第二驱动装置383推动所述第一压膜辊332和所述压膜板382同步压紧所述底膜10。所述压膜板382两端均设置有第二活动摆臂381和第二驱动装置383,以使第二压膜辊382平行于所述第一导向棍61并能够与第一导向棍61均匀抵压接触,保证面膜100所受夹紧力均衡,避免面膜100产生偏移。

49.所述第一切刀模组7包括有设置于所述第一切刀槽62旁侧并与所述压膜板382平行的导向杆71、以能够移动到方式安装于所述导向杆71上的刀座72、安装于所述刀座72上并用于滑动切断所述底膜10的切刀73及用于驱动所述刀座72沿所述导向杆71滑动的第三驱动装置74,所述第一切刀槽62内安装有与所述压膜板382配合对所述底膜10夹紧定位的第一切刀底座70,该第一切刀底座70上设置有对所述切刀73限位导向的导刀槽700;所述第二切刀模组8与所述第一切刀模组7结构相同。所述导向杆71竖直并列设置有两根,且所述第一活动摆臂331和所述第二活动摆臂381的端部分别转动安装于两根所述导向杆71上。

50.所述面膜上料机构5包括有安装于所述机架1另一侧并用于送出所述面膜100的面膜送料卷轮51、设置于所述第二切刀槽63旁侧并用于压紧所述面膜100的第二压膜辊模组52及设置于所述第二压膜辊模组52与所述面膜送料卷轮51之间并用于传导所述面膜100的第四导向辊53和第三张紧辊模组54,所述第二压膜辊模组52位于所述第二切刀槽63与所述打印平台2之间并与所述第一导向辊61配合将所述面膜100压紧于所述打印导带6上。所述第二压膜辊模组52与所述第一压膜辊模组33结构相同,所述第三张紧辊模组54与所述第二张紧辊模组37及所述第一张紧辊模组35结构均相同。

51.所述第二压膜辊模组52旁侧设置有用于配合所述第二切刀模组8对所述面膜100压紧定位的第二压膜定位模组55,所述第二切刀槽63内安装有与所述第二压膜定位模组55配合对所述面膜100夹紧定位的第二切刀底座80。所述第二压膜定位模组55与所述第一压膜定位模组38结构相同,所述第二切刀底座80与所述第一切刀底座70结构相同。

52.所述打印机构4包括有横跨于所述打印平台2上的x轴移动模组41、安装于所述x轴移动模组41上并用于向所述底膜10上打印文字图案的打印喷头42及设置于所述x轴移动模组41一端并位于下方的墨栈模组43。所述打印机构4在打印胶贴后,会在胶贴边缘产生与胶贴轮廓形状相同的隔离带,使胶贴能够相互独立开,便于使用时撕下。

53.一种胶贴数码打印机加工工艺,其包括有用于提供底膜10的底膜上料机构3、向所述底膜10上打印图案文字的打印机构4、向所述底膜10上粘贴用于覆盖图案文字的面膜上料机构5、用于传递所述底膜10的打印导带6及向所述底膜10刻字的刻字机构9;

54.首先将底膜复合膜安装到底膜上料机构3,该底膜复合膜包括有底膜10、涂胶层及离型纸101,所述底膜复合膜从底膜送料卷轮31送出经第二导向棍34和第一张紧辊模组35传递到所述打印导带6上,并在经过第一压膜辊模组33后将所述离型纸101从所述底膜10上剥离,由收卷轮32将所述离型纸101收卷回收;

55.当所述底膜10达到所述打印导带6上后,由所述打印导带6带动所述底膜10向所述打印机构4处移动,并通过设置在所述第一压膜辊模组33旁侧的第一切刀模组7将所述底膜10按照预定长度裁断,再由所述打印机构4将图案文字打印到所述底膜10上的涂胶层上;

56.当完成图案文字打印后,所述底膜10随所述打印导带6移动到所述面膜上料机构5处,由所述面膜上料机构5将面膜100贴敷到所述底膜10上将打印的图案文字盖住,再由第二切刀模组8将所述面膜100按照预定长度裁断;

57.最后,由所述打印导带6将所述底膜10推送到所述刻字机构9进行刻字。

58.综上所述,本发明工作时,打印导带6上缠绕在第一导向棍61形成如图8所示的形状,底膜10从底膜送料卷轮31中扯出绕过第一张紧辊模组35和第二导向辊34后被第一压膜辊模组33压紧在打印导带6上,此后离型纸101与底膜10分离,脱离离型纸101的底膜10随打印导带6从第一切刀槽62上方穿过,而离型纸101绕过第一压膜辊模组33后经第三导向辊36和第二张紧辊模组37回收到收卷轮32上;进一步,在底膜10由打印导带6传递到打印平台2上,且当底膜10长度达到设定值后,由第一切刀模组7将底膜10裁断,其中,位于打印平台2一侧底膜10由打印导带6继续传递到打印平台2中心并由负压吸附风板21产生的吸附力固定,而位于底膜上料机构3一侧底膜10被第一压膜辊模组33和第一压膜定位模组38夹紧防止底膜10回退脱离打印导带6;进一步,由打印机构4向底膜10上打印图案文字生成水晶胶贴,在完成打印后,底膜10由打印导带6继续传递到面膜上料机构5处,且后面底膜10也随之

继续被传递到打印平台2上;进一步,当底膜10移到第二压膜辊模组52下方时,面膜100已从面膜送料卷轮51扯出绕经第三张紧辊模组54和第四导向辊53后缠绕在第二压膜辊模组52上,因此在底膜10从第二压膜辊模组52下方穿过时,面膜100被逐渐贴敷到底膜100上将水晶胶贴包住;进一步,待底膜10完全经过第二压膜辊模组52到达第二切刀槽63另一侧,由第二切刀模组8将面膜100裁断,再由打印导带6将完成面膜100贴敷后的底膜10传递到刻字机构9处,由完成刻字机构9完成刻字和出料。

59.采用上述方案后,本发明相对于现有技术具有以下几点提升:

60.1:底膜复合膜以及后面的覆膜都采用卷材,根据图案尺寸大小,智能裁切,避免这两种膜的浪费;

61.2:不需要每次打印都由人工进行撕离底膜复合膜的面与底,打印完成的覆膜工艺也集成在本机器,大大提升效率;

62.3:去除人工参与的覆膜工艺,加入智能裁切工艺,保证品质的优良。

63.当然,以上所述仅为本发明的具体实施例而已,并非来限制本发明实施范围,凡依本发明申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。