1.本发明属于缓冲设计技术领域,涉及一种多层气囊式空投缓冲装置。

背景技术:

2.物资空投无论是对于支援前线、边区作战还是面向自然灾害的抢险救灾,都具有极其重要的作用。在所需的空投物资中,包括了很多易碎的食品、药剂等,极易因着陆冲击而造成损坏,导致空投物资有效利用率低,从而削弱空投效能甚至致使空投任务失败。因此在空投任务中,必须切实采取有效的着陆缓冲装置。在目前的伞降空投系统中,着陆过程大多采用气囊式或吸能泡沫式的缓冲装置。

3.传统的气囊式缓冲装置都是单层气囊,在着陆前通过压缩气瓶或其他气体发生装置快速充气,触地后为投放容器提供缓冲。但传统的缓冲气囊多为密闭式,着陆过程中气体压缩到一定压力后,会像皮球一样出现反弹现象。反弹过程中,一方面会传递一定的过载,冲击投放容器;另一方面,反弹姿态难以稳定,尤其是在不太平整的地面着陆时,这种反弹非常容易使投放容器发生倾覆甚至滚转,导致内装物资严重损坏。目前,一些气囊采取了有限的改进措施,在气囊侧面设置有逸气孔。在气囊压缩过程中,空气通过逸气孔向外排出,持续减小气囊压力,使其不容易因压力过大而发生反弹。但这种气囊在投放容器不断降落压缩作用下会出现气体全部排出的问题,最终导致投放容器还是会直接触地,无法真正实现软着陆。

4.吸能泡沫式缓冲装置在着陆过程中由下至上泡沫结构依次溃散,其缓冲效果取决于泡沫层厚度。然而需用厚度与实际应用环境相关,事前很难准确设计泡沫层厚度。泡沫层薄容易导致缓冲失效,泡沫层厚又使整个缓冲装置冗赘。另一方面,缓冲过程中溃散的泡沫碎屑,容易污染投放容器与内装物,不利于地面人员取用。

技术实现要素:

5.本发明目的在于提供一种可缓慢吸能的、无多余物污染的,真正实现空投容器“软着陆”的多层气囊式缓冲装置。

6.一种多层气囊式空投缓冲装置,其特征在于:所述装置包括位于投放容器下方的多层气囊;

7.所述多层气囊包括:底层气囊、中间层气囊和表层气囊;

8.所述多层气囊每相邻两层气囊固连,之间设有通气孔;

9.所述底层气囊下端设有兜风口,用于降落时给气囊充气;

10.所述表层气囊上端封闭。

11.进一步,每层气囊均匀分隔成多个气室;所述每层各相邻气室之间设有自由气孔。一般地,缓冲气囊面积均较大,通过分隔多个气室,可以增强气囊的稳定性;而且,多个纵横相交的气室壁将每层气囊上下囊皮连接,可增加上下囊皮的连接点,使其充气后不致中间隆起,可以保持气囊充气后表面的平整性。各相邻气室之间设有自由气孔,可使各相邻气室

之间气体自由流通,保持每层气囊整体气压一致。

12.进一步,每层气囊分隔气室数量相同,且上下各层气室对齐;

13.所述底层气囊每个气室下方均设有一个兜风口;

14.所述每相邻两层气囊所设气室之间均设有通气孔。

15.上下各层气室采取对齐设计,保持多层气囊充气展开后的整体稳定性。底层气囊投放后在下降过程中为迎风层,通过在底层气囊每个气室下方设置兜风口,在下降相对速度的作用下,将对流空气压入底层气囊,为气囊充气。每相邻两层气囊之间设通气孔,各层气囊之间气体可以流通,使最终多层气囊整体内部压力的一致。

16.进一步,所述兜风口为单向进气孔;所述通气孔为单向气孔,气孔方向为单向向上。底层气囊的兜风口与每相邻两层气囊之间的通气孔设置为单向,使空气仅可由下层向上层流动,保持底层气囊兜风口在下降过程中压入的空气不会反向逸出,使空投容器着陆过程中与地面始终存在空气垫。

17.进一步,所述单向气孔为限压气孔,在气孔两端压差超过压力阈值时开启。单向气孔设定初始通气压力阈值,使着陆过程中每层气囊均承受一定程度的压缩后才向上充气,通过空气压缩实现缓冲减速。

18.进一步,所述限压气孔为一次限压;所述压力阈值为1.25倍大气压;

19.当气孔两端压差超过压力阈值时,限压气孔开启;

20.所述限压气孔一旦开启,通气限压失效,后可单向向上自由通气。

21.限压气孔的作用是让着陆过程中每层气囊均承受一定程度的压缩,以实现缓冲减速,但压力阈值不能过大,否则依然会发生反弹现象。将压力阈值设定为1.25倍大气压,即每层气囊压缩20%,可提供一定的压缩阻力。继续压缩则使压力超过压力阈值,限压气孔开启,下层气体可向上自由充气,维持下层气囊压力稳定,并最终达到上下层压力一致,有效避免反弹问题。

22.进一步,所述兜风口为开口向下的喇叭状。下大上小的喇叭状兜风口,进风口面积大,进气效率高。

23.进一步,所述兜风口下端开口直径与上端开口直径的比值不小于8。通过兜风口下端开口与上端开口直径比例设置,形成迎风压气道。上端开口减小,使压入气囊的气体流动速度变大,形成局部低压区,下端开口的高压气体不断涌入上端开口低压区,实现抽吸空气的效果。

24.有益效果

25.1)底层气囊设有兜风口,可在降落过程中自行充气,无需携带高压气瓶,减小缓冲装置复杂度;

26.2)着陆过程中,底层气囊受压后,气体向上依次充入中层气囊、表层气囊,可快速向上层气囊释放压缩空气,有效降低缓冲装置整体空气压力,使缓冲装置不会反弹,投放容器不会翻转;

27.3)缓冲装置底层气囊的兜风口以及上下层气囊间的通气孔均为单向设置,降落过程中充入底层气囊内的气体在着陆过程中只会在内部向上释放,不会向外逸出,能够保证整个缓冲过程投放容器与地面间均保持有空气垫,全程能起到缓冲作用,实现软着陆。

附图说明

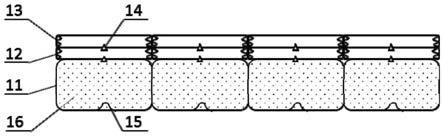

28.图1为多层气囊式空投缓冲装置示意图;

29.图2为缓冲装置与投放容器安装示意图;

30.图3为缓冲装置投放过程工作示意图;

31.图4为缓冲装置着陆过程工作示意图;

[0032]1‑

缓冲装置,2

‑

投放容器,3

‑

降落伞,11

‑

底层气囊,12

‑

中层气囊,13

‑

表层气囊,14

‑

单向气孔,15

‑

兜风口,16

‑

空气。

具体实施方式

[0033]

本发明主要提供一型多层气囊式缓冲装置的技术方案。以3层气囊为例,如图1所示,缓冲装置1包括底层气囊11、中层气囊12与表层气囊13三层气囊。表层气囊13上端密闭,与空投容器2固连。底层气囊11下端开有兜风口15,在空投容器调整降落过程中,兜风口收集空气向底层气囊11充气。每层气囊均分隔有多个气室,各层气囊的相邻气室之间设有自由气孔,上下层气囊的各气室对齐。上下相邻两层气囊对应气室之间开设有允许向上通气的单向气孔14。单向气孔14可设定一定的压力阈值,当下层气囊压力超过设定值后,单向气孔14会开启并变成自由气孔,气体会由单向气孔14快速充入上层气囊。

[0034]

1)该缓冲装置包含多层堆叠的气囊;

[0035]

2)该缓冲装置的每层气囊均分隔有多个气室,各层气囊相邻气室之间设有自由气孔;

[0036]

3)底层气囊的每个气室开有下大上小的喇叭状兜风口,气囊无需气瓶或其他装置可自行进风充气;

[0037]

4)上下层气囊的气室对齐,每相邻两层气囊各气室之间设有单向气孔;

[0038]

5)单向气孔可设定通气压力,下层气囊压力超过设定压力时,单向气孔开启,气体可充入上层气囊;

[0039]

6)缓冲装置安装于容器腹部,从载机空投后,缓冲装置快速充气;

[0040]

7)缓冲装置着陆过程中,压缩气体依次由底层气囊向表层气囊充入,压力平衡时,投放容器减速至停止;

[0041]

8)兜风口与上下各层气囊间的通气孔均为向上的单向气孔,整个缓冲过程中,缓冲装置内空气不向外逸出,可始终保持空气垫,实现软着陆。

[0042]

以3层气囊的缓冲装置为例,缓冲装置1安装于投放容器2的腹部,缓冲装置1的3层气囊在装机时处于收缩折叠状态,节省占用空间,以便单架运输飞机能装更多物资。

[0043]

工作原理:

[0044]

飞机到达预定投放地点后,将投放容器2连带着缓冲装置1与降落伞3一起投放离机,此时降落伞3为伞包状态。在降落过程中,缓冲装置1中底层气囊11上的兜风口15迎风充气,通过下大上小的喇叭口设计,在兜风口15上端开口会形成高速低压气流区,不断抽吸外部空气,并压入底层气囊11,使底层气囊11充盈。当底层气囊11内压力与外界压力持平后,由于单向设置,兜风口15不再往底层气囊11充气。

[0045]

降落至开伞高度后,降落伞3打开,使投放容器快速减速。在减到一定速度时,降落伞的空气阻力与投放容器重力平衡时,投放容器以基本恒定的速度下降直至着陆触地,该

速度一般约为6m/s。

[0046]

触地瞬间,底层气囊11下表面立即静止。而投放容器2在惯性作用下还保持落速继续下降,由于兜风口为单向通气,从而使底层气囊11内的空气受到压缩。在投放容器2持续降落过程中,底层气囊11内的空气不断压缩。当底层气囊11体积压缩到约0.8倍时,内部的空气压力将达到设定的1.25倍空气压力,此时底层气囊11内的空气压力冲破单向气孔14的压力限制,使限压单向气孔14变为自由单向气孔,从而使底层气囊11内的压缩空气迅速挤入中层气囊12。随着投放容器2继续降落,底层气囊11内的压缩空气不断充入中层气囊12,当中层气囊12的压力也达到中层气囊12与表层气囊13之间的单向气孔14的设定限压值,压缩空气16再挤入表层气囊13。更多层气囊时由此类推。这一过程中,投放容器2不断减速,而随着空气16压缩后充入中层气囊12和表层气囊13,可持续卸除缓冲装置1内压缩空气的压力,维持整个缓冲装置1中的空气不致压力过高而反弹,有效缓冲投放容器2降落的动能冲击,并缓慢减压至与投放容器2的重力平衡,使投放容器2安全平稳着陆。