1.本发明涉及卡箍性能检测领域,特别涉及一种用于检测高温高压气体管路连接卡箍的试验方法及其试验装置。

背景技术:

2.空气管路系统是飞机发动机输送气体的重要部件,连接卡箍是飞机气体管路系统不可缺少的标准件,它对于飞机、发动机及附件上的导管接头固定连接、气体输送和密封起着关键作用。若卡箍发生失效,不仅会损失发动机的推力,甚至可能导致引起系统和环控系统失效,危及其他系统和附件。卡箍在装机前都需要按要求进行相关试验检测鉴定,以保证产品在服役过程中的可靠性。由于飞机发动机引气系统管路具有高温和高压的特性,目前国内尚没有较成熟的试验设备可供使用,这对我国相关型号选用连接卡箍的性能检测、合格鉴定和应用验证都带来了不利影响。

3.因此,急需研制出一套高温高压气体管路连接卡箍组件试验系统,满足连接卡箍的各项静态密封性能和动态压力密封性能考核需求。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种用于检测高温高压气体管路连接卡箍的试验方法及其装置,通过将安装固定组件、卡箍组件、气体流向控制组件、温度测量组件和冷却散热组件集中在一个装置上,能同时完成卡箍的静态压力、动态压力和温度冲击的三种测试,对航空、航天和汽车等多个领域和技术的发展有较大推动作用,具有显著经济效益。

5.本发明提供了一种用于检测高温高压气体管路连接卡箍的试验方法,具体实施步骤如下:

6.s1、组装卡箍组件;

7.s2、检测卡箍组件的静态压力性能:

8.s21、打开压力检测组件中的第三单向阀,并分别关闭压力检测组件中的第一单向阀和第二单向阀;

9.s22、启动压力源,将气体依次通过气体传输导管和固定底座上的进气孔,进入到卡箍组件内,对卡箍组件内进行加压至预设静态压力,并在预设静态压力下保压t1时间;

10.s23、在卡箍组件内的压力波动小于预设静态压力值的

±

5%后,关闭压力检测组件中的第三单向阀,并分别打开压力检测组件中的第一单向阀和第二单向阀,通过气体质量流量计对卡箍组件的泄漏量进行t2时间的测量,若卡箍组件的泄漏量小于泄漏量阈值,则卡箍组件的静态压力性能合格;若卡箍组件的泄漏量大于泄漏量阈值,则卡箍组件的静态压力性能不合格;

11.s3、检测卡箍组件的动态压力性能:

12.s31、打开压力检测组件中的第三单向阀,并分别关闭压力检测组件中的第一单向

阀和第二单向阀;

13.s32、启动压力源,将气体依次通过气体传输导管和固定底座上的进气孔,进入到卡箍组件内,使卡箍组件内经历多次压力循环,即从工作压力的10%增加到工作压力的100%,再减少到工作压力的10%,每次压力循环的变化速率不应超过每分钟n次;

14.s33、在卡箍组件内的压力波动小于预设动态压力值的

±

5%后,关闭压力检测组件中的第三单向阀,并分别打开压力检测组件中的第一单向阀和第二单向阀,通过气体质量流量计对卡箍组件的泄漏量进行t2时间的测量,若卡箍组件的泄漏量小于泄漏量阈值,则卡箍组件的动态压力性能合格;若卡箍组件的泄漏量超过泄漏量阈值,则卡箍组件的动态压力性能不合格;

15.s4、检测卡箍组件的温度冲击性能:

16.s41、打开压力检测组件中的第三单向阀,并分别关闭压力检测组件中的第一单向阀和第二单向阀,通过压力源将卡箍组件内压力加压至预设温度冲击压力值后;关闭压力检测组件中的第三单向阀,并分别打开压力检测组件中的第一单向阀和第二单向阀;

17.s42、调整保温箱的温度,使其降至第一温度(

‑

55℃)并保持1小时,对卡箍组件进行低温测试,通过气体质量流量计对卡箍组件的泄漏量进行t2时间的测量;

18.s43、在低温测试后,分别启动温度测量组件中的加热棒和热电偶,在10min内将保温箱的温度升高至第二温度(600℃),待保温箱的温度稳定后,通过气体质量流量计对卡箍组件的泄漏量进行t2时间的测量;

19.s44、向冷却散热组件中的橡胶软管通入循环水,依次通过直通管接头、冷却外管和端盖,对凸接头端连接导管的外壁进行降温,直至第三温度(60℃)以下;

20.s45、重复步骤s42至s44的过程10次,若每次气体质量流量计对卡箍组件的泄漏量进行5分钟测量的泄漏量不超过泄漏量阈值,则卡箍组件的温度冲击性能合格;若每次气体质量流量计对卡箍组件的泄漏量进行5分钟测量的泄漏量超过泄漏量阈值,则卡箍组件的温度冲击性能不合格。

21.可优选的是,所述步骤s1具体包括以下步骤:

22.s11、针对不同标准和规格的卡箍,分别选取对应的凸接头端连接导管和凹接头端连接导管;

23.s12、将凸接头的第一端和凸接头端连接导管连接,将凹接头的第一端、凹接头端连接导管和堵头连接;

24.s13、将凸接头的第二端通过密封圈和凹接头的第一端配合连接,用卡箍箍住凸接头和凹接头第二端的连接处,并对卡箍施加安装力矩。

25.可优选的是,所述步骤s2和s3的实验状态均分为三种,其包括常温、高温和低温;所述步骤s22中的预设压力分为三种,其包括工作压力(0

‑

15mpa)、验证压力(0

‑

30mpa)和破坏压力(0

‑

45mpa)。

26.可优选的是,所述泄漏量阈值指的是dn

×

0.011(l/min),其中,dn为卡箍组件中连接导管的公称直径。

27.本发明的另外一方面,提供一种用于检测高温高压气体管路连接卡箍的试验装置,其包括安装固定组件、卡箍组件、气体流向控制组件、温度测量组件和冷却散热组件。所述卡箍组件,其包括凸接头端连接导管、卡箍、凸接头、密封圈、凹接头、凹接头端连接导管

和堵头,所述连接法兰的第二端和凸接头端连接导管的第一端连接,所述凸接头端连接导管的第二端和凸接头的第一端固定连接,所述凸接头的第二端通过密封圈和卡箍与凹接头的第一端固定连接,所述凹接头的第二端和凹接头端连接导管的第一端固定连接,所述凹接头端连接导管的第二端和堵头连接。所述气体流向控制组件,其包括压力源、气体传输导管、三通管接头、气体质量流量计、数字压力表、第一单向阀、第二单向阀和第三单向阀,压力源通过气体传输导管和数字压力表的第一端连接,所述数字压力表的第二端通过气体传输导管和第三单向阀的第一端连接,所述第三单向阀的第二端通过气体传输导管和所述固定底座上端的进气孔连接,第二单向阀的第一端通过气体传输导管和气体质量流量计的第一端连接,所述气体质量流量计的第二端通过气体传输导管和第一单向阀的第一端连接,所述第一单向阀和第二单向阀的第二端分别通过气体传输导管和三通管接头与所述第三单向阀的两端并联连接。

28.可优选的是,所述安装固定组件,其包括固定底座、固定螺钉、螺母组件、法兰密封圈和连接法兰,固定底座的下端通过固定螺钉和地面固定连接,所述固定底座的上端通过法兰密封圈和连接法兰的第一端连接。

29.可优选的是,所述冷却散热组件,其包括直通管接头、冷却外管、端盖和橡胶软管,直通管接头的第一端和橡胶软管连接,所述直通管接头的第二端和冷却外管的外壁连接,所述冷却外管的内壁和所述凸接头端连接导管的外壁连接,所述冷却外管的一端和端盖连接。

30.可优选的是,加热棒、热电偶和保温箱组成温度测量组件,所述加热棒和所述热电偶均位于所述卡箍组件内,保温箱位于所述卡箍组件的下端。

31.本发明与现有技术相比,具有如下优点:

32.1.本发明可应用于航空领域多种不同类型和标准的高温高压气体管路连接卡箍静态压力密封和动态脉冲压力密封性能试验。

33.2.本发明卡箍组件内静态压力可达45mpa,卡箍组件内最高工作温度可达650℃,动态脉冲压力可达15mpa。卡箍组件内压力从工作压力的10%增加至工作压力的100%,然后再减小至工作压力的10%,此为一个动态脉冲压力循环,压力循环变化速率不超过60次/min,并对卡箍组件组件内的温度和泄漏量进行实时监测,为试验卡箍的合格与否提供合理的检测依据。

34.3.本发明的试验装置和试验方法基本涵盖了目前航空飞机和发动机用各类卡箍的性能考核需求,试验方法贴近飞机和发动机引气系统和环控系统用管路连接卡箍的真实工况,对航空管路连接件的发展具有较大的推动作用,有较高的经济效益。

附图说明

35.图1为本发明用于检测高温高压气体管路连接卡箍的试验装置中整个试验装置的整体结构示意图;

36.图2为本发明用于检测高温高压气体管路连接卡箍的试验装置中气体流向控制组件的示意图;

37.图3为本发明用于检测高温高压气体管路连接卡箍的试验装置中安装固定组件的示意图;

38.图4为本发明用于检测高温高压气体管路连接卡箍的试验装置中冷却散热组件示意图;

39.图5为本发明用于检测高温高压气体管路连接卡箍的试验方法及其装置中卡箍组件的示意图;

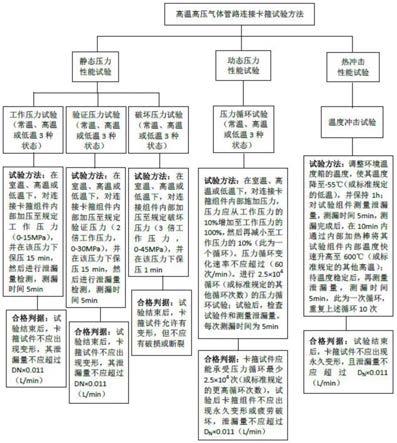

40.图6为本发明用于检测高温高压气体管路连接卡箍的试验方法的流程图。

41.主要附图标记:

42.固定底座1,固定螺钉2,螺母组件3,法兰密封圈4,连接法兰5,凸接头端连接导管6,直通管接头7,冷却外管8,加热棒9,热电偶10,端盖11,凸接头12,密封圈13,卡箍14,凹接头15,凹接头端连接导管16,堵头17,保温箱18,橡胶软管19,气体传输导管20,三通管接头21,第一单向阀22,气体质量流量计23,第二单向阀24,第三单向阀25,数字压力表26,压力源27。

具体实施方式

43.为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

44.用于检测高温高压气体管路连接卡箍的试验方法,如图6所示,具体包括以下步骤:

45.s1、组装卡箍组件。

46.s2、检测卡箍组件的静态压力性能。

47.s3、检测卡箍组件的动态压力性能。

48.s4、检测卡箍组件的温度冲击性能。

49.在本发明的一个优选实施例中,步骤s2和s3的实验状态均分为三种,其包括常温、高温和低温;具体而言,在步骤s22中的预设压力,其分为三种,分别包括工作压力(0

‑

15mpa)、验证压力(0

‑

30mpa)和破坏压力(0

‑

45mpa)。

50.用于检测高温高压气体管路连接卡箍的试验装置,如图1所示,包括安装固定组件、卡箍组件、气体流向控制组件、温度测量组件和冷却散热组件。

51.安装固定组件,如图3所示,包括固定底座1、固定螺钉2、螺母组件3、法兰密封圈4和连接法兰5,固定底座1的下端通过固定螺钉2和地面固定连接,固定底座1的上端通过法兰密封圈4和连接法兰5的第一端连接,螺母组件3用于将固定底座1的上端、法兰密封圈4和连接法兰5固定连接。

52.卡箍组件,如图5所示,包括凸接头端连接导管6、卡箍14、凸接头12、密封圈13、凹接头15、凹接头端连接导管16和堵头17,连接法兰5的第二端和凸接头端连接导管6的第一端连接,凸接头端连接导管6的第二端和凸接头12的第一端固定连接,凸接头12的第二端通过密封圈13和卡箍14与凹接头15的第一端固定连接,凹接头15的第二端和凹接头端连接导管16的第一端固定连接,凹接头端连接导管16的第二端和堵头17连接。

53.气体流向控制组件能对气体流量进行控制,并对卡箍组件的泄漏量进行实时监测,如图2和图3所示,包括压力源27、气体传输导管20、三通管接头21、气体质量流量计23、数字压力表26、第一单向阀22、第二单向阀24和第三单向阀25,压力源27能提供最高50mpa的静态压力和最高15mpa的动态脉冲压力,并能实现压力值的实时显示和监测。

54.压力源27通过气体传输导管20和数字压力表26的第一端连接,数字压力表26的第二端通过气体传输导管20和第三单向阀25的第一端连接,第三单向阀25的第二端通过气体传输导管20和固定底座1上端的进气孔连接,如图2所示,第二单向阀24的第一端通过气体传输导管20和气体质量流量计23的第一端连接,气体质量流量计23的第二端通过气体传输导管20和第一单向阀22的第一端连接,第一单向阀22和第二单向阀24的第二端分别通过气体传输导管20和三通管接头21与第三单向阀25的两端并联连接。

55.冷却散热组件,如图4所示,直通管接头7、冷却外管8、端盖11和橡胶软管19,直通管接头7的第一端和橡胶软管19连接,直通管接头7的第二端和冷却外管8的外壁连接,冷却外管8的内壁和凸接头端连接导管6的外壁连接,冷却外管8的一端和端盖11连接。通过橡胶软管19通冷却循环水,实现距离卡箍组件一定距离处的降温散热,以免高温传递到固定底座1第一单向阀22、第二单向阀24、第三单向阀25和气体质量流量计23造成这些重要元件的损坏。

56.温度测量组件,包括加热棒9、热电偶10和保温箱18,加热棒9和热电偶10均位于卡箍组件内,保温箱18位于卡箍组件的下端,内加热最高温度可达650℃,外部环境温度最低可达

‑

55℃。加热棒9和热电偶10均与固定底座1通过锥螺纹固定连接和密封,深入卡箍组件内,热电偶10的测量端伸到卡箍14的中心位置,对卡箍14处的连接导管内温度进行测量,固定底座1固定在保温箱18底面上,加热棒9和热电偶10是同时启动和停止工作。

57.在固定底座1上连接的指定功率的加热棒9和热电偶10,可以实现连接卡箍组件内加热及温度监测与反馈控制,以此来模拟飞机发动机实际工作时的内高温状态;保温箱18来实现飞机管路系统实际工作时的低温环境,可对卡箍组件进行低温下的密封性能考核以及温度冲击考核。

58.以下结合实施例对本发明一种用于检测高温高压气体管路连接卡箍的试验方法及其装置做进一步描述:

59.本发明的实验方法是这样实现地:

60.s1、组装卡箍组件:

61.s11、针对不同标准和规格的卡箍14,分别选取对应的凸接头端连接导管6和凹接头端连接导管16。

62.s12、将凸接头12的第一端和凸接头端连接导管6连接,将凹接头15的第一端、凹接头端连接导管16和堵头17连接。

63.s13、将凸接头12的第二端通过密封圈13和凹接头15的第一端配合连接,用卡箍14箍住凸接头12和凹接头15第二端的连接处,并对卡箍14施加安装力矩。

64.s2、检测卡箍组件的静态压力性能,检测结果如表1所示:

65.s21、打开压力检测组件中的第三单向阀25,并分别关闭压力检测组件中的第一单向阀22和第二单向阀24,使得气体不流经气体质量流量计23。

66.s22、启动压力源27,将气体依次通过气体传输导管20和固定底座1上的进气孔,进入到卡箍组件内,对卡箍组件内进行加压至预设压力,并在预设压力下保压15分钟。

67.s23、在卡箍组件内的压力波动小于预设压力值的

±

5%后,关闭压力检测组件中的第三单向阀25,并分别打开压力检测组件中的第一单向阀22和第二单向阀24,使得气体流经气体质量流量计23,通过气体质量流量计23对卡箍组件的泄漏量进行5分钟的测量,若

卡箍组件的泄漏量小于泄漏量阈值或者破损断裂,则卡箍组件的静态压力性能合格;若卡箍组件的泄漏量超过泄漏量阈值或者破损断裂,则卡箍组件的静态压力性能不合格,其中,dn为卡箍组件中连接导管的公称直径。

68.s3、检测卡箍组件的动态压力性能,检测结果如表2所示:

69.s31、打开压力检测组件中的第三单向阀25,并分别关闭压力检测组件中的第一单向阀22和第二单向阀24,使得气体不流经气体质量流量计23。

70.s32、启动压力源27,将气体依次通过气体传输导管20和固定底座1上的进气孔,进入到卡箍组件内,使卡箍组件内经历2.5x104次压力循环,即从工作压力的10%增加到工作压力的100%在减少到工作压力的10%,每次压力循环的变化速率不应超过60次/min。

71.s33、在卡箍组件内的压力波动小于预设压力值的

±

5%后,关闭压力检测组件中的第三单向阀25,并分别打开压力检测组件中的第一单向阀22和第二单向阀24,使得气体流经气体质量流量计23,通过气体质量流量计23对卡箍组件的泄漏量进行5分钟的测量,若卡箍组件的泄漏量小于泄漏量阈值,则卡箍组件的动态压力性能合格;若卡箍组件的泄漏量超过泄漏量阈值,则卡箍组件的动态压力性能不合格,其中,dn为卡箍组件中连接导管的公称直径。

72.s4、检测卡箍组件的温度冲击性能,检测结果如表3所示:

73.s41、打开压力检测组件中的第三单向阀25,并分别关闭压力检测组件中的第一单向阀22和第二单向阀24,通过压力源27将卡箍组件内压力加压至规定工作压力后;关闭压力检测组件中的第三单向阀25,并分别打开压力检测组件中的第一单向阀22和第二单向阀24。

74.s42、调整保温箱18的温度,使其降至

‑

55℃并保持1h,对卡箍组件进行低温测试,通过气体质量流量计23对卡箍组件的泄漏量进行5分钟的测量。

75.s43、在低温测试后,分别启动温度测量组件中的加热棒9和热电偶10,在10min内将保温箱18的温度升高至600℃,待保温箱18的温度稳定后,通过气体质量流量计23对卡箍组件的泄漏量进行5分钟的测量。

76.s44、向冷却散热组件中的橡胶软管19通入循环水,依次通过直通管接头7、冷却外管8和端盖11,对凸接头端连接导管6的外壁进行降温,直至60℃以下。

77.s45、重复步骤s42至s44的过程10次,若每次气体质量流量计23对卡箍组件的泄漏量进行5分钟测量的泄漏量不超过泄漏量阈值,则卡箍组件的温度冲击性能合格;若每次气体质量流量计23对卡箍组件的泄漏量进行5分钟测量的泄漏量超过泄漏量阈值,则卡箍组件的温度冲击性能不合格。

78.表1静态压力性能试验结果

[0079][0080][0081]

表2动态压力试性能验结果

[0082][0083]

表3温度冲击性能试验结果

[0084][0085][0086]

目前,该套试验装置和试验方法经过验证与实际需求一致。上述表1~表3即为其中部分试验数据和结果,充分证明了该套试验装置和试验方法的合理性及实用性。

[0087]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。