1.本发明属于阻燃材料领域,具体涉及一种磷氮芳香族阻燃剂及其制备方法和应用。

背景技术:

2.环氧树脂容易固化成型,固化收缩性小,性能稳定,耐化学腐蚀,不会有低分子挥发物产生,广泛用于涂料、粘合剂、结构复合材料等领域。然而环氧树脂的极限氧指数(loi)很低,属于易燃材料,离开火源后还会继续燃烧,所以环氧树脂阻燃方面的研究迫在眉睫。含卤阻燃剂价格低,阻燃性能好,但是燃烧过程中会释放有毒有害气体,不仅影响大气环境,而且危害人体健康,例如头晕、恶心、甚至致癌,为构建环境友好型社会,无卤环保阻燃剂越来越受关注。然而磷系阻燃剂具有成碳性,可减少可燃物的生成,还有抗氧化作用,能有效提高阻燃效率,但是很多含磷反应型阻燃剂会影响环氧树脂的力学性能。

技术实现要素:

3.本发明的目的是要解决现有含磷反应型阻燃剂会影响环氧树脂力学性能的问题,而提供磷氮协同阻燃剂化合物及其制备方法和应用。

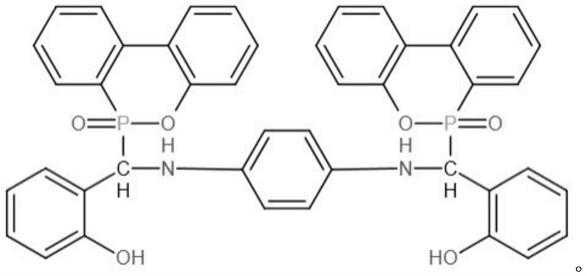

4.磷氮协同阻燃剂化合物,它的结构式为:

[0005][0006]

磷氮协同阻燃剂化合物的制备方法,具体是按以下步骤完成的:先由邻羟基苯甲醛和对苯二胺在无水乙醇中脱水缩合制成中间体亚胺sp,再由中间体亚胺sp和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物在无水乙醇中磷氢加成反应得到磷氮协同阻燃剂化合物。

[0007]

磷氮协同阻燃剂化合物的应用,以磷氮协同阻燃剂化合物和环氧树脂原料制备阻燃环氧树脂,具体过程如下:先将环氧树脂加热至100~110℃,再加入磷氮协同阻燃剂化合物,并混合均匀,然后冷却至温度为60~80℃,再加入固化剂间苯二胺,混合均匀后真空脱泡,再依次进行浇注模具、两级固化和自然冷却,得到阻燃环氧树脂。

[0008]

磷氮协同阻燃剂化合物的应用,以磷氮协同阻燃剂化合物、环氧树脂和al(oh)3原料制备al(oh)3复合阻燃环氧树脂,具体过程如下:先将环氧树脂加热至100~110℃,再加入磷氮协同阻燃剂化合物,并混合均匀,然后冷却至温度为60~80℃,加入al(oh)3,搅拌均匀后再加入固化剂间苯二胺,混合均匀后真空脱泡,再依次进行浇注模具、两级固化和自然

冷却,得到al(oh)3复合阻燃环氧树脂。

[0009]

本发明原理及优点:

[0010]

一、本发明合成的磷氮协同阻燃剂化合物一个分子含有两个磷氮原子、两个dopo和三个苯环结构,该化合物无卤、低烟、环保,解决了传统阻燃剂有毒的问题;

[0011]

二、本发明合成的磷氮协同阻燃剂化合物为反应型阻燃剂,解决了传统阻燃剂在环氧树脂中易析出,分散不均的技术问题,解决了含磷阻燃剂影响环氧树脂力学性能的问题;

[0012]

三、本发明合成的磷氮协同阻燃剂化合物制备过程简单,生产中无有害物质产生,原料易得,有利于工业化生产;

[0013]

四、本发明合成的阻燃环氧树脂可根据阻燃要求的不同,通过改变磷氮协同阻燃剂化合物添加量,制备得到不同情况下使用的阻燃环氧树脂,有利于节省成本;

[0014]

五、本发明合成的al(oh)3复合阻燃环氧树脂以磷氮协同阻燃剂化合物、环氧树脂和al(oh)3原料,极大的提高了环氧树脂阻燃效果,且对原有的力学性能影响很小,解决了阻燃剂影响环氧树脂力学性能的问题,解决了传统阻燃剂不易分散的技术问题。

[0015]

六、本发明得到的阻燃环氧树脂和al(oh)3复合阻燃环氧树脂,维持了原环氧树脂一定的力学性能(断裂强度能够保持30mpa以上),且提升了阻燃性能(极限氧指数达到28.9%),可以广泛用于电子、船舶和航空等领域。

附图说明

[0016]

图1为实施例1得到的磷氮协同阻燃剂化合物的红外光谱图;

[0017]

图2为实施例1得到的磷氮协同阻燃剂化合物的核磁共振氢谱图;

[0018]

图3为条状待测试件的结构示意图;

[0019]

图4为哑铃状待测试件的结构示意图。

具体实施方式

[0020]

具体实施方式一:本实施方式是磷氮协同阻燃剂化合物,它的结构式为:

[0021][0022]

具体实施方式二:本实施方式是磷氮协同阻燃剂化合物的制备方法,具体是按以下步骤完成的:先由邻羟基苯甲醛和对苯二胺在无水乙醇中脱水缩合制成中间体亚胺sp,再由中间体亚胺sp和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物在无水乙醇中磷氢加成反应得到磷氮协同阻燃剂化合物。

[0023]

具体实施方式三:本实施方式与具体实施方式二的不同点是:所述脱水缩合的操

作过程如下:在温度为50~70℃下搅拌反应3h~7h。其他与具体实施方式二相同。

[0024]

先将本实施方式得到的脱水缩合产物进行自然冷却,再依次进行抽滤和无水乙醇洗涤,然后在温度为60~80℃下干燥24h,得到中间产物亚胺sp,封袋备用。

[0025]

具体实施方式四:本实施方式与具体实施方式二或三之一不同点是:所述对苯二胺与邻羟基苯甲醛的摩尔比为(0.4~0.7):1;所述脱水缩合过程中对苯二胺的物质的量与无水乙醇的体积比为1mol:(3700~4300)ml。其他与具体实施方式二或三相同。

[0026]

具体实施方式五:本实施方式与具体实施方式二至四之一不同点是:所述磷氢加成反应的操作过程如下:在温度为70~90℃下搅拌反应5h~8h。其他与具体实施方式二至四相同。

[0027]

先将本实施方式得到的磷氢加成反应产物进行自然冷却,再依次进行抽滤和无水乙醇洗涤,然后在温度为60~80℃下干燥24h,得到磷氮协同阻燃剂化合物,封袋备用。

[0028]

具体实施方式六:本实施方式与具体实施方式二至五之一不同点是:所述中间产物亚胺sp与9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物的摩尔比为(0.4~0.7):1;所述9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物与无水乙醇的体积比为1mol:(4700~5300)ml。其他与具体实施方式二至五相同。

[0029]

具体实施方式七:本实施方式是磷氮协同阻燃剂化合物的应用,以磷氮协同阻燃剂化合物和环氧树脂原料制备阻燃环氧树脂,具体过程如下:先将环氧树脂加热至100~110℃,再加入磷氮协同阻燃剂化合物,并混合均匀,然后冷却至温度为60~80℃,再加入固化剂间苯二胺,混合均匀后真空脱泡,再依次进行浇注模具、两级固化和自然冷却,得到阻燃环氧树脂。

[0030]

具体实施方式八:本实施方式与具体实施方式七的不同点是:所述环氧树脂为e51双酚a型缩水甘油醚类环氧树脂;所述两级固化具体操作过程如下:先在温度为60~80℃下固化2h,然后在温度为130~150℃下固化2h;所述环氧树脂与磷氮协同阻燃剂化合物的质量比为20:(1~3);所述环氧树脂的环氧基与固化剂间苯二胺的活泼氢当量比(0.9~1.2):1。其他与具体实施方式七相同。

[0031]

具体实施方式九:本实施方式是磷氮协同阻燃剂化合物的应用,以磷氮协同阻燃剂化合物、环氧树脂和al(oh)3原料制备al(oh)3复合阻燃环氧树脂,具体过程如下:先将环氧树脂加热至100~110℃,再加入磷氮协同阻燃剂化合物,并混合均匀,然后冷却至温度为60~80℃,加入al(oh)3,搅拌均匀后再加入固化剂间苯二胺,混合均匀后真空脱泡,再依次进行浇注模具、两级固化和自然冷却,得到al(oh)3复合阻燃环氧树脂。

[0032]

具体实施方式十:本实施方式与具体实施方式九的不同点是:所述环氧树脂为e51双酚a型缩水甘油醚类环氧树脂;所述两级固化具体操作过程如下:先在温度为60~80℃下固化2h,然后在温度为130~150℃下固化2h;所述环氧树脂的质量与磷氮协同阻燃剂化合物和al(oh)3的总质量比为20:(1~3);所述磷氮协同阻燃剂化合物与al(oh)3的质量比为1:(0.5~2);所述环氧树脂的环氧基与固化剂间苯二胺的活泼氢当量比(0.9~1.2):1。其他与具体实施方式九相同。

[0033]

本发明内容不仅限于上述各实施方式的内容,其中一个或几个具体实施方式的组合同样也可以实现发明的目的。

[0034]

采用下述试验验证本发明效果:

[0035]

实施例1:磷氮协同阻燃剂化合物的制备方法,具体是按以下步骤完成的:

[0036]

一、脱水缩合:将无水乙醇加入配有回流冷凝管的三口圆底烧瓶中,再加入邻羟基苯甲醛和对苯二胺,在集热式磁力搅拌器中水浴加热并用转子搅拌,在温度为60℃下搅拌反应3h,得到的脱水缩合产物,然后自然冷却,再依次进行抽滤和无水乙醇洗涤,然后在温度为70℃下干燥24h,得到橘红色固体,即为中间产物亚胺sp,封袋备用;所述对苯二胺与邻羟基苯甲醛的摩尔比为0.5:1;所述脱水缩合过程中对苯二胺的物质的量与无水乙醇的体积比为1mol:4000ml;

[0037]

二、磷氢加成:将无水乙醇加入配有回流冷凝管的三口圆底烧瓶中,再加入中间产物亚胺sp和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物,在集热式磁力搅拌器中水浴加热并用转子搅拌,在温度为80℃下搅拌反应6h,得到的磷氢加成反应产物,然后自然冷却,再依次进行抽滤和无水乙醇洗涤,然后在温度为70℃下干燥24h,得到淡黄色固体,即为磷氮协同阻燃剂化合物(sp-dopo);所述中间产物亚胺sp与9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物的摩尔比为0.5:1;所述9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物与无水乙醇的体积比为1mol:5000ml。

[0038]

分别采用核磁共振氢谱仪和傅里叶红外光谱仪对实施例1得到的磷氮协同阻燃剂化合物进行测试分析,如图1和图2,图1为实施例1得到的磷氮协同阻燃剂化合物的红外光谱图;图2为实施例1得到的磷氮协同阻燃剂化合物的核磁共振氢谱图;由图2可知,-ch=n-的质子吸收峰消失,同时6.49ppm和6.35ppm附近出现两个仲胺氢的信号,此外9.59ppm和9.48ppm处出现两个-oh信号,5.41ppm和5.37ppm处出现两个独立的与手性碳原子相连的质子峰;而由图1可知,图1中未发现c=n双键的伸缩振动峰,芳香族c-n单键的伸缩振动峰在1276cm-1

处,使得其结构中的c=n双键被打开进而生成c-n单键,同时dopo中p-h键的特征吸收峰没有出现。说明sp和dopo发生了加成反应。此外,p-ph键的特征吸收峰在1601cm-1

处,芳香族中仲胺n-h的弯曲振动吸收峰在1517cm-1

处,p=o键的特征吸收峰在1212cm-1

处,934cm-1

处的吸收峰表明sp-dopo中存在p-o-ph结构,同样证明了dopo与sp反应成功;结合图1和图2能够得知实施例1得到的磷氮协同阻燃剂化合物的结构式为:

[0039]

实施例2:磷氮协同阻燃剂化合物的应用,以磷氮协同阻燃剂化合物和环氧树脂原料制备阻燃环氧树脂,具体过程如下:先用智能恒温恒速器将100g环氧树脂加热至110℃,再加入5g实施例1得到的磷氮协同阻燃剂化合物,并搅拌混合均匀,然后冷却至温度为70℃,再加入固化剂间苯二胺,混合均匀后真空脱泡5min,然后注入预热模具中,转移至烘箱中,在温度为70℃下固化2h,然后在温度为140℃下固化2h,自然冷却至室温,得到阻燃环氧树脂;所述环氧树脂的环氧基与固化剂间苯二胺的活泼氢当量比1:1;所述预热模具的预热温度为70℃;所述环氧树脂为e51双酚a型缩水甘油醚类环氧树脂。

[0040]

实施例3:本实施例与实施例2的不同点是:实施例1得到的磷氮协同阻燃剂化合物

的加入量为10g。其他与实施例2相同。

[0041]

实施例4:本实施例与实施例2的不同点是:实施例1得到的磷氮协同阻燃剂化合物的加入量为15g。其他与实施例2相同。

[0042]

实施例5:磷氮协同阻燃剂化合物的应用,以磷氮协同阻燃剂化合物、环氧树脂和al(oh)3原料制备al(oh)3复合阻燃环氧树脂,具体过程如下:先用智能恒温恒速器将100g环氧树脂加热至110℃,再加入5g实施例1得到的磷氮协同阻燃剂化合物,并混合均匀,然后冷却至温度为70℃,加入10gal(oh)3,搅拌均匀后再加入固化剂间苯二胺,混合均匀后真空脱泡5min,然后注入预热模具中,转移至烘箱中,在温度为70℃下固化2h,然后在温度为140℃下固化2h,自然冷却至室温,得到al(oh)3复合阻燃环氧树脂;所述环氧树脂的环氧基与固化剂间苯二胺的活泼氢当量比1:1;所述预热模具的预热温度为70℃;所述环氧树脂为e51双酚a型缩水甘油醚类环氧树脂。

[0043]

实施例6:本实施例与实施例5的不同点是:实施例1得到的磷氮协同阻燃剂化合物的加入量为7.5g,al(oh)3的加入量为7.5g。其他与实施例5相同。

[0044]

实施例7:本实施例与实施例5的不同点是:实施例1得到的磷氮协同阻燃剂化合物的加入量为10g,al(oh)3的加入量为5g。其他与实施例5相同。

[0045]

将e51双酚a型缩水甘油醚类环氧树脂、实施例2至4得到的阻燃环氧树脂和实施例4至7得到的al(oh)3复合阻燃环氧树脂制成条状待测试件,条状待测试件的长度为130mm,宽度为6.5mm,厚度为3mm,然后按照gb/t2406-2009测定条状待测试件的极限氧指数loi;将e51双酚a型缩水甘油醚类环氧树脂、实施例2至4得到的阻燃环氧树脂和实施例4至7得到的al(oh)3复合阻燃环氧树脂制成哑铃状待测试件,哑铃状待测试件的长度为130mm,厚度为4mm,哑铃状待测试件两端的宽度为20mm

±

0.5mm,哑铃状待测试件中间的宽度为10mm

±

0.2mm,且宽度为10mm

±

0.2mm中间段的长度为50mm

±

0.5mm,哑铃状待测试件的中间段与两端采用弧形过渡,单侧弧形过渡段的长度为32.5mm;按照gb/t1040-2006测定哑铃状待测试件的拉伸性能;测试结果如表1所示。

[0046]

表1

[0047][0048]

通过表1可知,由e51双酚a型缩水甘油醚类环氧树脂与实施例2至4得到的阻燃环氧树脂对比可知,通过添加本发明制备的磷氮协同阻燃剂化合物,能够显著提高环氧树脂的阻燃性能,实施例4得到的阻燃环氧树脂极限氧指数loi达到28.2%;且通过实施例2至4得到的阻燃环氧树脂之间对比可知,通过改变磷氮协同阻燃剂化合物添加量,制备得到不同情况下使用的阻燃环氧树脂;根据力学性能测试结果可知,该阻燃环氧树脂的断裂强度

仍然可以保持在26.44mpa以上。

[0049]

通过实施例2至4得到的阻燃环氧树脂与实施例5至7得到的al(oh)3复合阻燃环氧树脂对比可知,在原料磷氮协同阻燃剂化合物和环氧树脂中增加al(oh)3,即利用al(oh)3替代本发明得到的磷氮协同阻燃剂化合物,得到的al(oh)3复合阻燃环氧树脂仍然具有较好的阻燃性能,且能够显著改善环氧树脂的力学性能,实施例7得到的al(oh)3复合阻燃环氧树脂的断裂强度达到36.10mpa,解决了传统阻燃剂影响环氧树脂力学性能的问题。