1.本发明涉及超滤膜技术领域,特别涉及一种含叔胺基团的芳醚基聚合物及其制备方法、一种季铵盐改性聚芳醚基超滤膜。

背景技术:

2.由于人口增长、环境污染等原因,水资源愈发珍贵。超滤可用于从污水中去除颗粒和大分子,生产饮用水。超滤系统可以被用来替代水处理厂中现有的二级(凝结,絮凝,沉淀)和三级过滤(砂滤和氯化)系统,或在人口增长的偏远地区作为独立系统使用。相比于传统的水处理方式,超滤具有无化学药品引入、产品质量稳定、设备简单、能够超过水质监管标准,达到90~100%的截留率等优点。

3.膜生物污染一直是膜分离过程中最具挑战性的问题之一,阻碍了超滤在污水处理系统中的广泛应用。生物污垢是由附着在膜表面并在膜表面生长的细菌引起的。生物污泥作为最复杂的污染物,通常会对膜性能产生各种负面影响,如通量下降、运行或维护费用增加以及膜降解等。因此,人们已经做出了许多工作来开发防污策略。

4.对超滤膜进行抗菌改性,可以抑制微生物的生长,甚至使微生物灭活,阻止生物膜的生成,延长超滤膜的使用寿命,是膜材料的研究热点。而目前对于膜材料的抗菌改性,主要是抗菌剂的选择。张星冉等人(journal of membrane science,2016,520:66-75)将各种浓度条件的抗菌性季铵盐改性剂固定到超滤膜上,制备出抗菌性能颇为出色的季铵盐pvdf改性膜。季铵盐类化合物具有抗菌活性较高、效力持久稳定以及对人体毒性较低等显著优点,但此季铵盐pvdf改性膜中的季铵盐与超滤膜通过范德华力连接,并不稳定,在水中容易流失,导致抗菌性能的减弱;且季铵盐流失到水质环境中,也会造成水质的进一步污染。

技术实现要素:

5.有鉴于此,本发明目的在于提供一种含叔胺基团的芳醚基聚合物及其制备方法、一种季铵盐改性聚芳醚基超滤膜。本发明提供的含叔胺基团的芳醚基聚合物含叔胺基团,能够发生季铵化反应得到稳定的季铵盐。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种含叔胺基团的芳醚基聚合物,具有式i所示结构:

8.9.式i中,0≤y<1;所述y表示重复单元在含叔胺基团的聚合物中所有重复单元的数量比;所述y-1表示重复单元在含叔胺基团的聚合物中所有重复单元的数量比;

10.n=1~10;

11.r1为为

12.r2为为

13.x为卤素元素。

14.优选的,所述0.2≤y≤0.5,n=3~6。

15.优选的,所述含叔胺基团的芳醚基聚合物的数均分子量为10000~100000。

16.本发明提供了上述含叔胺基团的芳醚基聚合物的制备方法,包括以下步骤:

17.(1)将具有式a所示结构的化合物、具有式b所示结构的胺基化合物与第一有机溶剂混合,进行取代反应,得到具有式c所示结构的化合物;

[0018][0019]

(2)当y=0时,将所述具有式c所示结构的化合物与具有式e所示结构的二卤单体、亲核试剂、带水剂、第二有机溶剂混合,进行聚合反应,得到具有式i所示结构的含叔胺基团的芳醚基聚合物;

[0020]

当0<y<1时,将所述具有式c所示结构的化合物与具有式d所示结构的二酚单体、具有式e所示结构的二卤单体、亲核试剂、带水剂、第二有机溶剂混合,进行聚合反应,得到具有式i所示结构的含叔胺基团的芳醚基聚合物;

[0021]

ho-r

1-oh式d;x-r

2-x式e。

[0022]

优选的,所述步骤(1)中,取代反应的温度为78~140℃,时间为8~48h。

[0023]

优选的,所述步骤(2)中,所述聚合反应包括第一阶段聚合和第二阶段聚合,所述第一阶段聚合的温度为150~170℃,时间为3~6h;

[0024]

所述第二阶段聚合的温度为180~220℃,时间为4~8h。

[0025]

本发明提供了一种季铵盐改性聚芳醚基超滤膜的制备方法,包括以下步骤:

[0026]

将含有具有式i所示结构的含叔胺基团的芳醚基聚合物的铸膜液成膜,得到聚芳醚基超滤膜;

[0027]

将所述聚芳醚基超滤膜浸入季铵化试剂溶液中,进行季铵化反应,得到季铵盐改性聚芳醚基超滤膜;

[0028]

所述季铵化试剂为卤代烷磺酸、羟基烷磺酸、卤代烷磺酸盐、羟基烷磺酸盐、1,3-丙烷磺酸内酯和碘甲烷中的一种或几种。

[0029]

优选的,所述卤代烷磺酸为2-氟乙烷磺酸、2-氯乙烷磺酸、2-溴乙烷磺酸、5-氟-戊磺酸、5-氯-戊磺酸和5-溴-戊磺酸中的一种或几种;

[0030]

所述羟基烷磺酸为2-羟基乙烷磺酸、3-氟-2-羟基丙磺酸、3-氯-2-羟基丙磺酸、3-溴-2-羟基丙磺酸、2-氟-3-羟基丙磺酸、2-氯-3-羟基丙磺酸、2-溴-3-羟基丙磺酸中的一种或几种;

[0031]

所述卤代烷磺酸盐为卤代烷磺酸的锂盐、钠盐或钾盐;

[0032]

所述羟基烷磺酸盐为羟基烷磺酸的锂盐、钠盐或钾盐。

[0033]

本发明提供了上述制备方法制备得到的季铵盐改性聚芳醚基超滤膜,成膜物质包括季铵化的含叔胺基团的芳醚基聚合物,所述含叔胺基团的芳醚基聚合物具有式i所示结

构。

[0034]

本发明提供了上述季铵盐改性聚芳醚基超滤膜在污水处理中的应用。

[0035]

本发明提供了一种含叔胺基团的芳醚基聚合物,具有式i所示结构。本发明提供的含叔胺基团的芳醚基聚合物含有叔胺基团,能够进行季铵化反应形成季铵盐,所得季铵盐通过化学键与聚合物连接,具有稳定、不易流失的优势,能够制备得到抗菌性能优异的超滤膜。同时,本发明提供的含叔胺基团的芳醚基聚合物主链中含有芳醚,具有耐水解、强度高的特点。

[0036]

本发明提供了一种季铵盐改性聚芳醚基超滤膜的制备方法,本发明先将含有具有式i所示结构的含叔胺基团的芳醚基聚合物的铸膜液成膜,得到聚芳醚基超滤膜,再对聚芳醚基超滤膜进行季铵化,在季铵化的过程中,芳醚基聚合物的叔胺基团与季铵化试剂进行季铵化反应,叔胺基团转化为季铵盐,此季铵盐能够以化学键结合的形式稳定结合在超滤膜表面,从而赋予超滤膜优异的抗菌性能。且本发明以含叔胺基团的芳醚基聚合物作为超滤膜的制备原料,其主链中含有芳醚,具有耐水解、强度高的特点,所得超滤膜具有化学稳定好,强度高、膜通量高、耐水解性好的优势,能耐酸、碱、盐的腐蚀。实施例结果表明,本发明所得季铵盐改性聚芳醚基超滤膜对金黄色葡萄糖球菌与大肠杆菌的抑菌值高于阈值(2.0),具有良好的抗菌活性;在1bar压力下膜通量大于500l

·

m-2

·

h-1

。

附图说明

[0037]

图1为实施例1所得含叔胺基团的二酚单体的hnmr谱图;

[0038]

图2为实施例1所得含叔胺基团的二酚单体的红外谱图;

[0039]

图3为实施例1所得含叔胺基团的芳醚基聚合物的hnmr谱图;

[0040]

图4为实施例1所得含叔胺基团的芳醚基聚合物的红外谱图;

[0041]

图5为实施例2所得季铵盐改性聚芳醚基超滤膜的红外谱图;

[0042]

图6为实施例3所得含叔胺基团的芳醚基聚合物的hnmr谱图;

[0043]

图7为实施例3所得含叔胺基团的芳醚基聚合物的红外谱图;

[0044]

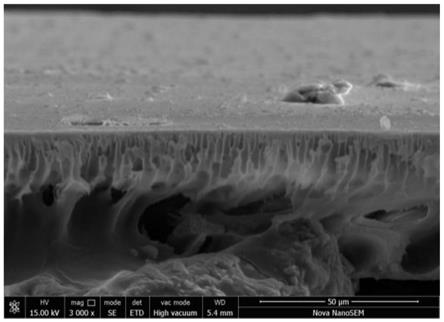

图8为实施例3所得季铵盐改性聚芳醚基超滤膜的横截面电镜照片;

[0045]

图9为实施例5所得含叔胺基团的芳醚基聚合物的hnmr谱图;

[0046]

图10为实施例5所得含叔胺基团的芳醚基聚合物的红外谱图;

[0047]

图11为实施例5所得季铵盐改性聚芳醚基超滤膜的红外谱图;

[0048]

图12为实施例5所得季铵盐改性聚芳醚基超滤膜的横截面电镜照片;

[0049]

图13为实施例7所得含叔胺基团的芳醚基聚合物的hnmr谱图;

[0050]

图14为实施例7所得含叔胺基团的芳醚基聚合物的红外谱图;

[0051]

图15为实施例5所得季铵盐改性聚芳醚基超滤膜的膜渗透性能测试结果。

具体实施方式

[0052]

本发明提供了一种含叔胺基团的芳醚基聚合物,具有式i所示结构:

[0053][0054]

式i中,0<y<1,优选的,0.2≤y≤0.5;

[0055]

n=1~10,优选的,n=3~6。

[0056]

r1为为

[0057]

r2为为

[0058]

x为卤素元素,优选为f、cl和br中的一种或几种。

[0059]

在本发明中,所述y表示重复单元在含叔胺基团的聚合物中所有重复单元的数量比;所述y-1表示重复单元在含叔胺基团的聚合物中所有重复单元的数量比。

[0060]

在本发明中,表示连接位点。

[0061]

在本发明中,所述含叔胺基团的芳醚基聚合物的数均分子量优选为10000~100000,更优选为20000~80000,进一步优选为40000~60000。

[0062]

作为本发明的具体实施例,所述含叔胺基团的芳醚基聚合物具有式i-1、i-2、i-3或i-4所示结构:

[0063][0064][0065]

本发明提供了上述含叔胺基团的芳醚基聚合物的制备方法,包括以下步骤:

[0066]

(1)将具有式a所示结构的化合物、具有式b所示结构的胺基化合物与第一有机溶剂混合,进行取代反应,得到具有式c所示结构的化合物;

[0067][0068]

(2)当y=0时,将所述具有式c所示结构的化合物与具有式e所示结构的二卤单体、亲核试剂、带水剂、第二有机溶剂混合,进行聚合反应,得到具有式i所示结构的含叔胺基团的芳醚基聚合物;

[0069]

当0<y<1时,将所述具有式c所示结构的化合物与具有式d所示结构的二酚单体、具有式e所示结构的二卤单体、亲核试剂、带水剂、第二有机溶剂混合,进行聚合反应,得到具有式i所示结构的含叔胺基团的芳醚基聚合物;

[0070]

ho-r

1-oh式d;x-r

2-x式e。

[0071]

本发明将具有式a所示结构的化合物、具有式b所示结构的胺基化合物与第一有机溶剂混合,进行取代反应,得到具有式c所示结构的化合物。在本发明中,所述具有式a所示结构的化合物化学名称为2-(10h-9-氧杂-10-磷杂-1-菲基)氢醌氧化磷(odopb)。在本发明中,所述具有式a所示结构的化合物、具有式b所示结构的胺基化合物的摩尔比优选为1:1~20,更优选为1:5~15。

[0072]

在本发明中,所述第一有机溶剂优选为二甲基亚砜、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、环丁砜和n-甲基吡咯烷酮中的一种或几种。

[0073]

在本发明中,所述取代反应的温度优选为78~140℃,更优选为90~120℃;时间优选为8~48h,更优选为12~36h。在本发明中,所述取代反应优选在搅拌的条件下进行。

[0074]

所述取代反应后,本发明优选对所得取代反应液进行后处理,所述后处理优选包括:

[0075]

对所得取代反应液依次进行蒸馏、加冰水沉淀、固液分离和重结晶,得到具有式c所示结构的化合物纯品。在本发明中,所述蒸馏的目的是除去未反应的胺基化合物。本发明对所述蒸馏、加冰水沉淀、固液分离的具体操作方式没有特殊的要求,使用本领域技术人员熟知的上述操作即可。在本发明中,所述重结晶所用溶剂优选为乙醇。

[0076]

在本发明中,所述取代反应的反应过程如式a所示:

[0077][0078]

得到所述具有式c所示结构的化合物后,当y=0时,本发明将所述具有式c所示结构的化合物与具有式e所示结构的二卤单体、亲核试剂、带水剂、第二有机溶剂混合,进行聚合反应,得到具有式i所示结构的含叔胺基团的芳醚基聚合物。

[0079]

在本发明中,所述二卤单体优选为所述二卤单体优选为所述二卤单体优选为中的一种或几种。

[0080]

在本发明中,所述二卤单体进一步优选为4,4'-二氟二苯甲酮、4,4'-二氯二苯甲酮、4,4'-二溴二苯甲酮、4,4'-二氟二苯砜、4,4'-二氯二苯砜、4,4'-二溴二苯砜、2,6-二氟苯腈、2,6-二氯苯腈、2,6-二溴苯腈、1,3-二(4-氟苯甲酰基)苯、1,3-二(4-氯苯甲酰基)苯、1,3-二(4-溴苯甲酰基)苯、4,4'-二氟二苯亚砜、4,4'-二氯二苯亚砜、4,4'-二溴二苯亚砜、1,4-二(4-氟苯甲酰基)苯、1,4-二(4-氯苯甲酰基)苯和1,4-二(4-溴苯甲酰基)苯中的一种或几种。

[0081]

在本发明中,所述亲核试剂优选为碱金属碳酸盐,进一步优选为碳酸钠、碳酸钾、碳酸铯、碳酸氢钠、碳酸氢钾、氢氧化钠、氢氧化钾和氟化铯中的一种。

[0082]

在本发明中,所述带水剂优选为甲苯和/或二甲苯。

[0083]

在本发明中,所述第二有机溶剂优选为二甲基亚砜、环丁砜、二苯砜、nmp、dmac和dmf中的一种或几种。

[0084]

在本发明中,所述具有式c所示结构的化合物、具有式e所示结构的二卤单体与亲核试剂的摩尔比优选为1:0.98~1.02:1.5~2.0,更优选为1:1:1.6~1.8。

[0085]

在本发明中,所述聚合反应优选包括第一阶段聚合和第二阶段聚合,所述第一阶段聚合的温度为150~170℃,更优选为160℃;时间优选为3~6h,更优选为4~5h。在本发明中,所述第二阶段聚合的温度优选为180~220℃,更优选为190~200℃;时间优选为4~8h,更优选为5~6h。

[0086]

在本发明中,所述聚合反应后,本发明优选对所得聚合反应产物进行后处理,所述后处理优选包括以下步骤:

[0087]

将所述聚合反应产物置于水中,得到固体产物;对所得固体产物依次进行粉碎、洗涤和干燥,得到含叔胺基团的芳醚基聚合物。

[0088]

在本发明中,所述粉碎的方式优选为粉碎机粉碎。在本发明中,所述洗涤的方式优选为蒸馏水煮洗,所述煮洗的次数优选为8~10次。在本发明中,所述干燥的方式优选为真空干燥,所述干燥的温度优选为100~120℃,时间优选为8~12h,更优选为10h。

[0089]

在本发明中,当0<y<1时,将所述具有式c所示结构的化合物与具有式d所示结构的二酚单体、具有式e所示结构的二卤单体、亲核试剂、带水剂、第二有机溶剂混合,进行聚合反应,得到具有式i所示结构的含叔胺基团的芳醚基聚合物。在本发明中,所述具有式d所示结构的二酚单体、具有式e所示结构的二卤单体、亲核试剂、带水剂、第二有机溶剂的种类与上文相同,在此不再赘述。在本发明中,所述具有式c所示结构的化合物、具有式e所示结构的二卤单体与亲核试剂的摩尔比与上文相同,在此不再赘述。

[0090]

在本发明中,所述二酚单体优选为所述二酚单体优选为所述二酚单体优选为中的一种或几种。

[0091]

在本发明中,所述二酚单体具体优选为2,2-二(4-羟基苯基)丙烷、4,4

’‑

二羟基二苯甲酮、2,2-二(4-羟基苯基)六氟丙烷、联苯二酚、4,4

’‑

二羟基二苯砜、4,4

’‑

二羟基二苯醚、4,4

’‑

二羟基二苯亚砜、对苯二酚、酚酞和间苯二酚中的一种或几种。

[0092]

在本发明中,所述具有式c所示结构的化合物与二酚单体的摩尔比优选为1:0~1,更优选为1:0.4~0.6。

[0093]

在本发明中,所述聚合反应的条件及后处理方式与上文聚合反应的条件相同,在此不再赘述。

[0094]

本发明提供了一种季铵盐改性聚芳醚基超滤膜的制备方法,包括以下步骤:

[0095]

将含有具有式i所示结构的含叔胺基团的芳醚基聚合物的铸膜液成膜,得到聚芳醚基超滤膜;

[0096]

将所述聚芳醚基超滤膜浸入季铵化试剂溶液,进行季铵化反应,得到季铵盐改性聚芳醚基超滤膜;

[0097]

所述季铵化试剂为卤代烷磺酸、羟基烷磺酸、卤代烷磺酸盐、羟基烷磺酸盐、1,3-丙烷磺酸内酯和碘甲烷中的一种或几种。

[0098]

在本发明中,所述含有具有式i所示结构的含叔胺基团的芳醚基聚合物的铸膜液的成分包括具有式i所示结构的含叔胺基团的芳醚基聚合物、致孔剂和有机溶剂。

[0099]

在本发明中,所述致孔剂优选为聚乙烯吡咯烷酮和/或聚乙二醇。在本发明中,所述致孔剂与含叔胺基团的芳醚基聚合物的比例优选为1:5~10,更优选为1:6~8。

[0100]

在本发明中,所述有机溶剂优选为二甲基亚砜、环丁砜、二苯砜、nmp、dmac和dmf中

的一种或几种。

[0101]

在本发明中,所述铸膜液的固含量优选为10~25wt%,更优选为15~20wt%。

[0102]

在本发明中,所述铸膜液的制备方法优选包括以下步骤:

[0103]

将具有式i所示结构的含叔胺基团的芳醚基聚合物、致孔剂和有机溶剂加热混合,得到铸膜液。

[0104]

在本发明中,所述加热混合的温度优选为70~90℃,更优选为80℃;时间优选为8~10h,更优选为9h。在本发明中,所述加热混合优选在搅拌的条件下进行。

[0105]

得到所述铸膜液后,本发明优选对所得铸膜液进行过滤和真空脱泡。

[0106]

在本发明中,所述成膜的温度优选为25℃。

[0107]

在本发明中,所述铸膜液的成膜方式优选包括:

[0108]

将所述铸膜液在基底表面进行刮膜,成膜后在空气中静置,得到聚芳醚基超滤膜。

[0109]

本发明优选使用间隙为100μm的刮刀进行所述刮膜。在本发明中,所述在空气中静置的时间优选为25~35秒。

[0110]

得到所述聚芳醚基超滤膜后,本发明优选将所得聚芳醚基超滤膜置于水中置换溶剂。在本发明中,所述置换溶剂的时间优选为24~48h,更优选为30~40h。

[0111]

在本发明中,所述聚芳醚基超滤膜优选置于叠氮化钠水溶液中保存,以防止微生物的生长。在本发明中,所述叠氮化钠水溶液的摩尔浓度优选为0.01~0.02mol/l。

[0112]

本发明将所述聚芳醚基超滤膜浸入季铵化试剂溶液,进行季铵化反应,得到季铵盐改性聚芳醚基超滤膜。在本发明中,所述季铵化试剂为卤代烷磺酸、羟基烷磺酸、卤代烷磺酸盐、羟基烷磺酸盐、1,3-丙烷磺酸内酯和碘甲烷中的一种或几种。在本发明中,所述卤代烷磺酸优选为2-氟乙烷磺酸、2-氯乙烷磺酸、2-溴乙烷磺酸、5-氟-戊磺酸、5-氯-戊磺酸和5-溴-戊磺酸中的一种或几种;所述羟基烷磺酸为2-羟基乙烷磺酸、3-氟-2-羟基丙磺酸、3-氯-2-羟基丙磺酸、3-溴-2-羟基丙磺酸、2-氟-3-羟基丙磺酸、2-氯-3-羟基丙磺酸、2-溴-3-羟基丙磺酸中的一种或几种;所述卤代烷磺酸盐优选为卤代烷磺酸的锂盐、钠盐或钾盐;所述羟基烷磺酸盐优选为羟基烷磺酸的锂盐、钠盐或钾盐。

[0113]

在本发明中,所述季铵化试剂溶液的浓度优选为8~20g/l,更优选为10~15g/l。

[0114]

在本发明中,所述季铵化反应的温度优选为30~40℃,更优选为35℃;时间优选为10~24h,更优选为15~20h。

[0115]

所述季铵化反应后,本发明优选对所得季铵盐改性聚芳醚基超滤膜进行洗涤和干燥。在本发明中,所述洗涤包括依次进行的有机溶剂洗涤和水洗;所述有机溶剂优选为铸膜液所用的有机溶剂。在本发明中,所述有机溶剂洗涤的次数优选为3~5次,所述水洗的次数优选为3~5次。

[0116]

在本发明中,所述季铵化反应过程如式b所示:

[0117][0118]

式b中,r3为季铵化试剂。

[0119]

本发明提供了上述制备方法制备得到的季铵盐改性聚芳醚基超滤膜,所述季铵盐改性聚芳醚基超滤膜的膜材质包括季铵化的含叔胺基团的芳醚基聚合物,所述含叔胺基团的芳醚基聚合物具有式i所示结构。

[0120]

本发明提供了上述季铵盐改性聚芳醚基超滤膜在污水处理中的应用。

[0121]

下面结合实施例对本发明提供的一种含叔胺基团的芳醚基聚合物及其制备方法、一种季铵盐改性聚芳醚基超滤膜进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0122]

实施例1

[0123]

1)向带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中加入31.028g(0.1mol)odopb、30.654g(0.3mol)3-二甲胺基丙胺与50ml n,n-二甲基甲酰胺。混合物在120℃下搅拌18小时后,用蒸馏方法回收过量的3-二甲胺基丙胺,剩余混合物缓慢倒入冰水的混合物中,并加入盐酸溶液调节溶液ph=3,过滤后,用去离子水多次冲洗滤饼。将产物放入乙醇中重结晶。得到含叔胺基团的二酚单体,结构式如下:

[0124][0125]

所得含叔胺基团的二酚单体的hnmr谱图如图1所示,红外谱图如图2所示。

[0126]

2)将步骤1)中所制得的19.707g(0.05mol)产物、11.41g(0.05mol)双酚a、21.80g(0.1mol)4,4'-二氟二苯甲酮、20.73g(0.15mol)碳酸钾、165.20g dmso与20ml二甲苯加入带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中。升温至带水回流持续直到无水带出。

[0127]

随后,将温度升到170℃继续反应6h后,蒸出体系中二甲苯,将温度升到180℃反应

8h。体系表观粘度不再增加后,停止加热。降温后,将得到的反应产物逐渐倒入去离子水中,得到丝状聚合物,并在去离子水中浸泡24h。采用大功率粉碎机进行破碎后,蒸馏水煮洗10次,然后在真空烘箱中120℃干燥12h,得到含叔胺基团的芳醚基聚合物,结构式如下:

[0128][0129]

所得含叔胺基团的芳醚基聚合物的hnmr谱图如图3所示,红外谱图如图4所示。

[0130]

3)将步骤2)中所制得聚合物1.7g与0.3g pvp溶解在8g dmf中,在80℃条件下磁力搅拌8h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存于0.01m叠氮化钠的水溶液中以备测试使用。

[0131]

4)将步骤3)所得的超滤膜浸入10g/l的溴乙烷磺酸钠的水溶液中,在30℃下反应24h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。其中,季铵化的含叔胺基团的芳醚基聚合物结构式如下:

[0132][0133]

实施例2

[0134]

步骤1)、2)与实施例1的步骤1)、2)相同。

[0135]

3)将步骤2)中所制得聚合物1.7g与0.2g pvp溶解在8.1g dmf中,在80℃条件下磁力搅拌6h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存叠氮化钠(0.01m)水溶液中以备测试使用。

[0136]

4)将步骤3)所得的超滤膜浸入10g/l的2-氯-3-羟基丙磺酸钠的水溶液中,在30℃下反应24h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。其中,季铵化的含叔胺基团的芳醚基聚合物结构式如下:

[0137]

[0138]

所得季铵盐改性聚芳醚基超滤膜的红外谱图如图5所示,图5中,1050cm-1

为磺酸盐特征峰,表明季铵化的成功进行。

[0139]

实施例3

[0140]

1)向带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中加入31.028g(0.1mol)odopb、30.654g(0.3mol)3-二甲胺基丙胺与50ml n,n-二甲基已酰胺。混合物在120℃下搅拌30小时后,用蒸馏方法回收过量的3-二甲胺基丙胺,剩余混合物缓慢倒入冰水的混合物中,并加入盐酸溶液调节溶液ph=3,过滤后,用去离子水多次冲洗滤饼。将产物放入乙醇中重结晶。

[0141][0142]

2)将步骤1)中所制得的39.414g(0.1mol)产物、21.80g(0.1mol)4,4'-二氟二苯甲酮、20.73g(0.15mol)碳酸钾、165.20g dmso与20ml二甲苯加入带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中。升温至带水回流持续直到无水带出。

[0143]

随后,将温度升到170℃继续反应6h后,蒸出体系中二甲苯,将温度升到180℃反应8h。体系表观粘度不再增加后,停止加热。降温后,将得到的反应产物逐渐倒入去离子水中,得到丝状聚合物,并在去离子水中浸泡24h。采用大功率粉碎机进行破碎后,蒸馏水煮洗10次,然后在真空烘箱中120℃干燥12h,得到含叔胺基团的芳醚基聚合物。

[0144][0145]

所得含叔胺基团的芳醚基聚合物的hnmr谱图如图6所示,红外谱图如图7所示。

[0146]

3)将步骤2)中所制得聚合物1.7g与0.3g pvp溶解在8g dmac中,在80℃条件下磁力搅拌8h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存叠氮化钠(0.01m)水溶液中以备测试使用。

[0147]

4)将步骤3)所得的超滤膜浸入10g/l的3-氯-2-羟基丙磺酸钠的水溶液中,在30℃下反应24h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。其中,季铵化的含叔胺基团的芳醚基聚合物结构式如下:

[0148]

[0149]

所得季铵盐改性聚芳醚基超滤膜的横截面电镜照片如图8所示,由图8可以看出,所制备的超滤膜具有典型的不对称膜结构,上层为致密的皮层,具有选择透过的功能,下层为支撑层,为膜提供一定的机械强度。

[0150]

实施例4

[0151]

步骤1)、2)与实施例3的步骤1)、2)相同。

[0152]

3)将步骤2)中所制得聚合物1.7g与0.3g pvp溶解在8g dmac中,在80℃条件下磁力搅拌8h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存叠氮化钠(0.01m)水溶液中以备测试使用。

[0153]

4)将步骤3)所得的超滤膜浸入10g/l的溴乙烷磺酸钠的水溶液中,在35℃下反应24h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。其中,季铵化的含叔胺基团的芳醚基聚合物结构式如下:

[0154][0155]

实施例5

[0156]

1)向带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中加入31.028g(0.1mol)odopb、30.654g(0.3mol)3-二甲胺基丙胺与50ml dmac。混合物在120℃下搅拌12小时后,用蒸馏方法回收过量的3-二甲胺基丙胺,剩余混合物缓慢倒入冰水的混合物中,并加入盐酸溶液调节溶液ph=3,过滤后,用去离子水多次冲洗滤饼。将产物放入乙醇中重结晶。

[0157][0158]

2)将步骤1)中所制得的19.707g(0.05mol)产物、11.41g(0.05mol)双酚a、28.716g(0.1mol)4,4'-二氯二苯砜、20.73g(0.15mol)碳酸钾、179.5g dmso与20ml二甲苯加入带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中。升温至带水回流持续直到无水带出。

[0159]

随后,将温度升到170℃继续反应6h后,蒸出体系中二甲苯,将温度升到180℃反应8h。体系表观粘度不再增加后,停止加热。降温后,将得到的反应产物逐渐倒入去离子水中,得到丝状聚合物,并在去离子水中浸泡24h。采用大功率粉碎机进行破碎后,蒸馏水煮洗10次,然后在真空烘箱中120℃干燥12h,得到含叔胺基团的芳醚基聚合物。

[0160][0161]

所得含叔胺基团的芳醚基聚合物的hnmr谱图如图9所示,红外谱图如图10所示。

[0162]

3)将步骤2)中所制得聚合物1.7g与0.3g pvp溶解在8g nmp中,在80℃条件下磁力搅拌8h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存叠氮化钠(0.01m)水溶液中以备测试使用。

[0163]

4)将步骤3)所得的超滤膜浸入10g/l的3-氯-2-羟基丙磺酸钠的水溶液中,在30℃下反应48h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。其中,季铵化的含叔胺基团的芳醚基聚合物结构式如下:

[0164][0165]

所得季铵盐改性聚芳醚基超滤膜的红外谱图如图11所示,图11中,1050cm-1

为磺酸盐特征峰,表明季铵化的成功进行。

[0166]

所得季铵盐改性聚芳醚基超滤膜的横截面电镜照片如图12所示,由图12可以看出,所得季铵盐改性聚芳醚基超滤膜厚度在30微米左右,具有典型的不对称结构,上层为皮层,下层为指状孔结构。

[0167]

实施例6

[0168]

步骤1)、2)与实施例5的步骤1)、2)相同。

[0169]

3)将步骤2)中所制得聚合物1.7g与0.3g pvp溶解在8g nmp中,在80℃条件下磁力搅拌8h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存叠氮化钠(0.01m)水溶液中以备测试使用。

[0170]

4)将步骤3)所得的超滤膜浸入10g/l的溴乙烷磺酸钠的水溶液中,在30℃下反应48h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。

[0171][0172]

实施例7

[0173]

1)向带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中加入31.028g(0.1mol)odopb、30.654g(0.3mol)3-二甲胺基丙胺与50ml n,n-二甲基已酰胺。混合物在150℃下搅拌8小时后,用蒸馏方法回收过量的3-二甲胺基丙胺,剩余混合物缓慢倒入冰水的混合物中,并加入盐酸溶液调节溶液ph=3,过滤后,用去离子水多次冲洗滤饼。将产物放入乙醇中重结晶。

[0174][0175]

2)将步骤1)中所制得的39.414g(0.1mol)产物、28.716g(0.1mol)4,4'-二氯二苯砜、20.73g(0.15mol)碳酸钾、204.39g环丁砜与20ml二甲苯加入带有氮气入口、分水器、温度计和磁力搅拌器的三颈烧瓶中。升温至带水回流持续直到无水带出。

[0176]

随后,将温度升到160℃继续反应4h后,蒸出体系中二甲苯,将温度升到200℃反应6h。体系表观粘度不再增加后,停止加热。降温后,将得到的反应产物逐渐倒入去离子水中,得到丝状聚合物,并在去离子水中浸泡24h。采用大功率粉碎机进行破碎后,蒸馏水煮洗10次,然后在真空烘箱中120℃干燥12h,得到含叔胺基团的芳醚基聚合物。

[0177][0178]

所得含叔胺基团的芳醚基聚合物的hnmr谱图如图13所示,红外谱图如图14所示。

[0179]

3)将步骤2)中所制得聚合物1.7g与0.3g pvp溶解在8g dmac中,在80℃条件下磁力搅拌8h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存叠氮化钠(0.01m)水溶液中以备测试使用。

[0180]

4)将步骤3)所得的超滤膜浸入10g/l的溴乙烷磺酸钠的水溶液中,在30℃下反应24h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。

[0181][0182]

实施例8

[0183]

步骤1)、2)与实施例7的步骤1)、2)相同。

[0184]

3)将步骤2)中所制得聚合物1.7g与0.3g pvp溶解在8g dmac中,在80℃条件下磁力搅拌8h,以形成均匀、透明的铸膜液。将经过滤和真空脱泡后的铸膜液倾倒在洁净的玻璃板上,并立即用间隙为100μm的刮刀在25℃条件下刮制成平板膜;玻璃板在空气中停留30秒,将其浸入纯水中,10秒后,膜从玻璃板上脱落;然后将膜储存在纯水中24h,以保证膜内溶剂被彻底置换,形成典型的不对称膜结构。最后,为了防止微生物生长,将超滤膜继续保存叠氮化钠(0.01m)水溶液中以备测试使用。

[0185]

4)将步骤3)所得的超滤膜浸入10g/l的5-氯-戊磺酸钠的水溶液中,在35℃下反应24h;然后取出膜,用去离子水冲洗5次,除去残留的季铵化试剂,得到季铵盐改性聚芳醚基超滤膜。

[0186][0187]

性能测试

[0188]

(一)根据jis l-1902

–

2002标准,对实施例2、实施例5所得季铵盐改性聚芳醚基超滤膜的抗菌性能进行测试,所得结果见表1和表2。

[0189]

表1实施例2所得超滤膜的抗菌测试结果

[0190][0191]

表2实施例5所得超滤膜的抗菌测试结果

[0192][0193]

由表1和表2可以看出,本发明提供的季铵盐改性聚芳醚基超滤膜对金黄色葡萄糖球菌与大肠杆菌的抑菌值高于阈值(2.0),表明改性超滤膜对这两种细菌具有抗菌活性。

[0194]

(二)使用错流超滤系统,对实施例5所制备的超滤膜进行了渗透与截留性能测试,具体过程如下:首先在1bar的压力下进行一个小时的纯水测试;然后将进料液换为1g/l的牛血清蛋白质溶液,在1bar的压力下进行一个小时的蛋白质溶液测试;然后将膜反冲洗后,在1bar压力下进行测试,测试其膜渗透性能,所得结果见图15。

[0195]

由图15可以看出,本发明提供的所制备的超滤膜具有非常好的渗透性能,纯水通量大于500l

·

m-2

·

h-1

。

[0196]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。