1.本发明涉及一种冶金铁路运输的控制方法及装置,尤其涉及一种内燃液力传动机车的自主运行控制方法及装置。

背景技术:

2.目前,冶金工艺铁路装备的是bb65t内燃液力传动机车,该机车通过无线遥控的方式操作,主要用于牵引混铁车,担负高炉与炼钢之间的铁水运输任务。

3.内燃液力传动机车是机车传动形式之一,是机车电气化前的主力传动形式,具有结构简单、运行稳定可靠、易于维护的特点。内燃液力传动机车是由柴油机提供动力,通过变扭器、变速箱、传动轴、减速箱等机械传动机构,将柴油机的动力传递至车轮,实现机车的走行。液力传动机车传递动力的过程主要是依靠机械机构传动,自动化程度较低,过程控制的精度不高,无法满足无人驾驶的需求。

4.现有技术的bb65t除了是一款内燃液力传动机车外,还是一款无线遥控机车,通过发信机控制机车的前进、后退,加速、制动等动作,机车的总体控制是由中央控制系统负责,通过plc负责对机车柴油机、运行速度、制动压力等数据的采集和动作控制,因此,该机车具有半自动化的特点。但现有技术的bb65t内燃液力传动机车在行车、制动和连挂动作时均需要通过人工介入来控制停车位置,即人工发送plc信号来控制机车的动作,控制精度较低,无法完成机车的定点停车和对位;同时,在机车与混铁车连挂时,由于机车存在惯性,若机车速度、机车与混铁车的距离等控制不当,机车会与混铁车发生碰撞,导致机车、混铁车的损坏,甚至发生生产事故。

技术实现要素:

5.本发明的目的之一在于提供一种内燃液力传动机车的自主运行控制方法,通过机车自动运行控制组件实现机车运行、对位和连挂的全自动控制,无需人工介入,降低操作人员的工作强度。

6.本发明的目的之二在于提供一种内燃液力传动机车的自主运行控制装置,通过运行子系统、对位子系统和连挂子系统的精确控制,实现了机车的运行、对位和连挂动作,控制精度高,提高冶金铁路运输的作业效率。

7.本发明是这样实现的:

8.一种内燃液力传动机车的自主运行控制方法,所述的自主运行控制方法通过自主运行控制装置实现,该自主运行包括机车的行进和停车、机车的对位和机车的连挂;机车的行进和停车、机车的对位和机车的连挂连续执行,或单独执行其中一项,或执行其中任意两项;

9.所述的机车的行进和停车的控制方法是:机车自动运行控制组件接收到中央控制系统下发的运行指令后,机车自动运行控制组件启动运行子系统,运行子系统控制第一行车模块驱动机车沿机车运行轨道运行到终点位置;

10.所述的机车的对位的控制方法是:机车自动运行控制组件接收到中央控制系统下发的对位指令后,机车自动运行控制组件启动对位子系统,对位子系统控制机车移动到对位位置;

11.所述的机车的连挂的控制方法是:机车自动运行控制组件接收到中央控制系统下发的连挂指令后,机车自动运行控制组件启动连挂子系统,连挂子系统控制机车移动并与混铁车连挂。

12.所述的机车的行进和停车的控制方法包括以下分步骤:

13.步骤1.1:运行子系统接收中央控制系统下发的终点位置的位置信息;

14.步骤1.2:第一行车模块驱动机车向终点位置加速运行,机车在运行过程中通过第一读写器依次读取机车运行轨道旁侧的第一标签的位置信息,并将读取到的第一标签的位置信息发送至机车自动运行控制组件;

15.步骤1.3:根据每次读取到的第一标签的位置信息,第一行车模块和停车模块控制机车加速和制动,使机车在终点位置处停车。

16.所述的步骤1.3包括:

17.步骤1.3.1:机车自动运行控制组件根据读取到的第一标签的位置信息获取机车的当前位置信息;

18.步骤1.3.2:机车自动运行控制组件计算机车当前的位置与终点位置之间的距离,即前方运行距离;

19.步骤1.3.3:前方运行距离大于第一距离阈值时,运行子系统启动第一行车模块,进入“速度-距离”控制模式,通过第一行车模块控制机车运行时的加速和制动,实现机车的运行粗定位;

20.步骤1.3.4:当前方运行距离小于等于第一距离阈值时,启动停车模块;

21.步骤1.3.5:停车模块通过积分算法计算机车在相邻两个第一标签之间的实时精确位置,实现机车的运行精定位;

22.步骤1.3.6:当机车运行到终点位置时,机车自动运行控制组件向机车发出停车指令,机车执行制动直至停车。

23.所述的积分算法的公式为:

24.其中,s为机车行进距离,v为机车的当前速度,t为计速周期,t1为第一读写器读取到其中一个第一标签的时间,t2为第一读写器读取到下一个第一标签的时间;

25.所述的积分算法的计算方式是:在第一读写器读取到其中一个第一标签后,将机车行进距离s清零,机车自动运行控制组件根据机车当前的速度,结合所读取到的该第一标签的位置信息以及读取该第一标签后经过的时间,通过积分的方法测算机车在该时间内向前运行的距离,进而计算机车与终点位置之间的距离,对机车的速度和制动进行实时调整,直至第一读写器读取到下一个第一标签的位置信息时,再次将机车行进距离s清零,重新开始新一轮的积分计算。

26.在所述的步骤1.3.6中,机车运行到终点位置的判断条件是:

27.条件1、第一读写器读取到终点位置处的第一标签;

28.条件2、停车模块中的积分算法的计算结果为机车已经位于终点位置处;

29.当条件1和条件2中满足任一条件时,机车自动运行控制组件判断机车已经抵达终点位置。

30.所述的机车的对位的控制方法包括以下分步骤:

31.步骤2.1:对位子系统接收中央控制系统下发的对位位置的位置信息;

32.步骤2.2:第二读写器实时读取第二标签的实时位置信息,并发送至机车自动运行控制组件;

33.步骤2.3:机车自动运行控制组件根据实时位置信息和对位位置的位置信息计算两个位置之间的距离;

34.步骤2.4:当步骤2.3中计算得到的两个位置之间的距离大于第二距离阈值时,对位子系统启动第二行车模块,第二行车模块控制机车低速运行;

35.步骤2.5:当两个位置之间的距离小于等于第二距离阈值时,对位子系统启动对位模块并向机车发出制动信号,机车降速制动,直至停车;

36.步骤2.6:机车在停车完成后向机车自动运行控制组件发送停车完成信号;

37.步骤2.7:机车自动运行控制组件根据两个位置之间的距离判断机车是否抵达对位位置,若是,则执行步骤3,若否,则对位模块进行再次对位。

38.所述的再次对位的步骤是:

39.步骤2.7.1:机车自动运行控制组件每间隔第一时间向机车发出加速第二时间的执行指令;

40.步骤2.7.2:第二行车模块控制机车低速运行;

41.步骤2.7.3:当两个位置之间的距离小于第三距离阈值时,机车自动运行控制组件向机车发出切断动力和停车的指令,机车执行制动直至停车,完成再次对位过程。

42.所述的机车连挂的控制方法包括以下分步骤:

43.步骤3.1:机车自动运行控制组件向机车发出动车指令,第三行车模块控制机车运行;

44.步骤3.2:机车自动运行控制组件每间隔第三时间向机车发出加速第四时间的执行指令,控制机车低速靠近混铁车;

45.步骤3.3:机车自动运行控制组件接收到钩锁销传感器或车距检测传感器发出的状态信息时,向机车发出切断动力和停车指令,机车制动并利用惯性完成与混铁车之间的连挂动作;步骤3.4:机车停车后,机车自动运行控制组件根据传感器的状态信息判断机车是否与混铁车连挂成功,若是,则完成连挂动作,若否,则执行步骤3.5;

46.当所述的钩锁销传感器和车距检测传感器均被触发时,连挂成功;

47.步骤3.5:机车自动运行控制组件将连挂失败信号反馈至中央控制系统,中央控制系统下发机车与混铁车车钩打开指令;

48.步骤3.6:中央控制系统控制机车驶离混铁车第四距离阈值后停车,返回步骤3.1,重新执行连挂动作,直至机车与混铁车连挂成功。

49.一种内燃液力传动机车的自主运行控制装置,包括由运行子系统、对位子系统和连挂子系统构成的机车自动运行控制组件、安装在机车上并与机车自动运行控制组件连接的第一读写器、设置在混铁车上并与机车自动运行控制组件无线连接的第二读写器、与第一读写器相匹配并预存位置信息的第一标签以及与第二读写器相匹配并预存位置信息的

第二标签;机车自动运行控制组件连接至中央控制系统;运行子系统还包括第一行车模块和停车模块,对位子系统包括对位模块和第二行车模块,连挂子系统包括第三行车模块和安装在机车车钩与混铁车车钩上的若干个传感器,第一行车模块、停车模块、对位模块、第二行车模块和第三行车模块均与机车连接。

50.所述的第一标签沿机车运行轨道间隔设置,第二标签设置在混铁车停放区域内的机车运行轨道的旁侧。

51.本发明与现有技术相比,具有如下有益效果:

52.1、本发明由于采用了运行子系统,通过行车模块实现机车的加速、制动运行,完成机车运行粗定位,同时配合停车模块实现机车的精定位,确保机车能在指定的终点位置精确停车,提高机车的运行控制精度。

53.2、本发明由于采用了对位子系统,通过对位模块与行车模块的配合,实现了机车的精确对位,提高了机车的对位控制精度,确保了后续连挂动作的成功率。

54.3、本发明由于采用了连挂子系统,通过传感器信号实现自动连挂动作,且避免了机车与混铁车的碰撞事故,即使连挂失败也能自动进行重新连挂,无需人工介入,有效提高了作业效率。

55.本发明能通过机车自动运行控制组件实现机车的全自动化操作,满足机车运行、连挂、对位等日常作业中的所有动作控制需求,大大降低了机车司机的工作强度,同时提升了机车的智能化、自动化水平,为铁路运输的全面无人化奠定了基础。

附图说明

56.图1是本发明内燃液力传动机车的自主运行控制装置的控制框图;

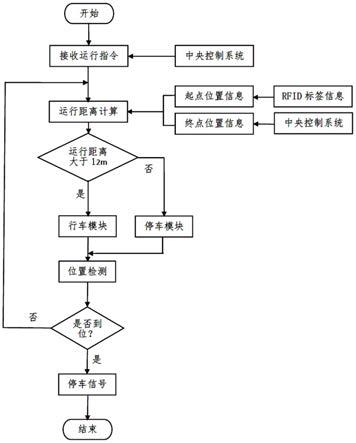

57.图2是本发明内燃液力传动机车的自主运行控制方法中运行控制的流程图;

58.图3是本发明内燃液力传动机车的自主运行控制方法中对位控制的流程图;

59.图4是本发明内燃液力传动机车的自主运行控制方法中连挂控制的流程图。

60.图中,1机车自动运行控制组件,11运行子系统,111第一行车模块,112停车模块,12对位子系统,121对位模块,122第二行车模块,13连挂子系统,131钩舌传感器,132钩锁销传感器,133车距检测传感器,134第三行车模块,3机车,31第一读写器,32第二读写器,41第一标签,42第二标签。

具体实施方式

61.下面结合附图和具体实施例对本发明作进一步说明。

62.请参见附图1,一种内燃液力传动机车的自主运行控制装置,包括由运行子系统11、对位子系统12和连挂子系统13构成的机车自动运行控制组件1、安装在机车3上并与机车自动运行控制组件1连接的第一读写器31、设置在混铁车上并与机车自动运行控制组件1无线连接的第二读写器32、与第一读写器31相匹配并预存位置信息的第一标签41以及与第二读写器32相匹配并预存位置信息的第二标签42;机车自动运行控制组件1连接至中央控制系统2;运行子系统11还包括第一行车模块111和停车模块112,对位子系统12包括对位模块121和第二行车模块122,连挂子系统13包括第三行车模块134和安装在机车车钩与混铁车车钩上的若干个传感器;第一行车模块111、停车模块112、对位模块121、第二行车模块

122和第三行车模块134均与机车3连接。

63.若干个所述的第一标签41沿机车运行轨道间隔设置,第二标签42设置在混铁车停放区域内机车运行轨道的旁侧。第一读写器31和第一标签41可采用现有技术中相匹配的rfid射频标签及其识别设备,使机车3在行进过程中能通过第一读写器31读取到第一标签41内预存的位置信息,从而得到机车3当前所在的位置。第二读写器32和第二标签42可采用现有技术中向匹配的格雷母线及其识别设备,使机车3的对位过程中能通过第二读写器32(即格雷母天线)实时读取第二标签42(即格雷母线)的位置信息,并通过无线网络传送至机车自动运行控制组件1,作为机车3制动运行控制的输入参数,其识别精度可达到0.1cm,从而能确保机车3的对位精度。

64.相邻两个所述的第一标签41的间隔设置距离为2.5-3.5m,机车3在运行过程中依次读取第一标签41的位置信息,从而使机车自动运行控制组件1能在机车3运行过程中获取到机车3的运行位置。

65.所述的若干个传感器包括钩舌传感器131、钩锁销传感器132和车距检测传感器133,钩舌传感器131安装在机车车钩的钩舌与混铁车车钩的钩舌上,钩锁销传感器132安装在机车车钩的钩锁销与混铁车车钩的钩锁销上,钩舌传感器131、钩锁销传感器132和车距检测传感器133均用于感应机车3与混铁车连挂的状态。

66.一种内燃液力传动机车的自主运行控制方法,所述的自主运行包括机车3的行进和停车、机车3的对位以及机车3的连挂。根据实际的作业要求和流程,机车3的行进和停车、机车3的对位以及机车3的连挂可连续执行,或独立执行其中一项,或执行其中任意两项。

67.请参见附图2,所述的机车3的行进和停车的控制方法是:机车自动运行控制组件1接收到中央控制系统2下发的运行指令后,机车自动运行控制组件1启动运行子系统11,运行子系统11控制第一行车模块111驱动机车3沿机车运行轨道运行到终点位置。

68.所述的机车3的行进和停车的控制方法包括以下分步骤:

69.步骤1.1:运行子系统11接收中央控制系统2下发的终点位置的位置信息(即终点位置处的rfid标签位置信息)。

70.步骤1.2:第一行车模块111驱动机车3向终点位置加速运行,机车3在运行过程中通过第一读写器31依次读取机车运行轨道旁侧的第一标签41的位置信息,并将读取到的第一标签41的位置信息发送至机车自动运行控制组件1。

71.步骤1.3:根据每次读取到的第一标签41的位置信息,机车自动运行控制组件1通过运行子系统11的第一行车模块111和停车模块112控制机车3的加速和制动,使机车3在终点位置处停车。

72.步骤1.3.1:机车自动运行控制组件1根据读取到的第一标签41的位置信息获取机车3的当前位置信息。

73.步骤1.3.2:机车自动运行控制组件1计算机车3当前的位置与终点位置之间的距离,即前方运行距离。

74.步骤1.3.3:前方运行距离大于第一距离阈值时,运行子系统11启动第一行车模块111,进入“速度-距离”控制模式,通过第一行车模块111控制机车3运行时的加速和制动,实现机车3的运行粗定位。第一距离阈值优选为12m。

75.在“速度-距离”控制模式中,机车自动运行控制组件1根据前方运行距离、机车3当

前的速度、减速距离、安全距离、前方运行距离等参数实时调整机车的最高运行速度,并根据参数变化调整机车3的运行速度。

76.减速距离是指:机车3在一定的制动压力下,由当前的运行速度减速至零时所经过的距离。

77.安全距离是指:机车3运行时,为了保障机车3不与前方机车发生追尾事故而设定的间隔距离,安全距离按照机车3运行的实时速度所对应的减速距离的2倍设置。

78.前方运行距离是指:机车3为了完成作业指令需要运行的距离。

79.机车3在动车前,已经接收到此次运行所需要运行的距离,即前方运行距离,同时,将机车3的牵引重量,一并作为参数输入“速度-距离”控制模型中,模型会计算出在此次前方运行距离条件下,机车3在确保运行安全的条件下,允许加速到的最高车速,即机车3加速到特定速度时所运行的距离与在该速度下的安全距离之和等于前方运行距离时,该特定速度即为机车3所允许加速到的最高速度。在机车3的运行过程中,前方运行距离是实时在变化的,“速度-距离”控制模型会不断根据前方运行距离,不断调整机车3的速度。

80.步骤1.3.4:当前方运行距离小于等于第一距离阈值时,即机车3即将抵达此次运行的终点位置,启动停车模块112,此时机车3的速度已经在第一行车模块111的控制下降至较低的运行速度,该运行速度通常应控制在1km/h左右。

81.步骤1.3.5:停车模块112通过积分算法计算机车3在相邻两个第一标签41之间的实时精确位置,实现机车3的运行精定位。由于相邻第一标签41的间距为3m,机车运行在两个第一标签41之间的位置时,其位置信息是缺失的,在第一读写器31读取下一个第一标签41之前,机车自动运行控制组件1无法精确获得机车3的具体位置,从而导致对机车3的速度、制动控制出现误差,因此通过积分算法修正该误差。

82.所述的积分算法的公式为:

83.其中,s为机车行进距离,v为机车3的当前速度,t为计速周期,t1为第一读写器31读取到其中一个第一标签41的时间,t2为第一读写器31读取到下一个第一标签41的时间。由于机车3的速度波动较大,计速周期t优选设定为1s。

84.所述的积分算法的计算方式是:在第一读写器31读取到其中一个第一标签41后,将机车行进距离s清零,机车自动运行控制组件1根据机车3当前的速度,结合所读取到的该第一标签41的位置信息以及读取该第一标签41后经过的时间,通过积分的方法测算机车3在该时间内向前运行的距离,进而计算机车3与终点位置之间的距离,实现对机车3的速度和制动的实时调整,直至第一读写器31读取到下一个第一标签41的位置信息时,再次将机车行进距离s清零,重新开始新一轮的积分计算。

85.步骤1.3.6:当机车3运行到终点位置时,机车自动运行控制组件1向机车3发出停车指令,机车3执行制动直至停车。此时,机车3的速度在1km/h以下,由于第一读写器31即rfid读写器的信号范围是圆锥形状,当第一读写器31读取到终点位置最后一个第一标签41时,机车3与要求停车的终点位置还有一定的距离,此时给机车3施加最大的制动压力,可以控制机车3在误差允许的范围内停车。

86.所述的机车3运行到终点位置的判断条件是:

87.条件1、第一读写器31读取到终点位置处的第一标签41。

88.条件2、停车模块112中的积分算法的计算结果为机车3已经位于终点位置处。在第一读写器31读取到终点位置前的最后一个第一标签41后,对机车行进距离清零,以1s的计速周期,按照积分算法重新计算机车行进距离s,当积分的结果累计到2.5-3.5m时,即积分计算结果=相邻两个第一标签41的设置间距时,机车自动运行控制组件1认为机车3已经到达终点位置。

89.当条件1和条件2中满足任一条件时,机车自动运行控制组件1判断机车3已经抵达终点位置。

90.请参见附图3,所述的机车3的对位的控制方法是:机车自动运行控制组件1接收到中央控制系统2下发的对位指令后,机车自动运行控制组件1启动对位子系统12,对位是指将机车3移动到指定的位置,对位子系统12控制机车3移动到对位位置。

91.所述的机车3的对位的控制方法包括以下分步骤:

92.步骤2.1:对位子系统12接收中央控制系统2下发的对位位置的位置信息。该对位位置的位置信息可取格雷母线(即第二标签42)上已标定的零点位置。

93.步骤2.2:第二读写器32实时读取第二标签42的实时位置信息,并发送至机车自动运行控制组件1。

94.步骤2.3:机车自动运行控制组件1根据实时位置信息和对位位置的位置信息计算两个位置之间的距离。

95.步骤2.4:当步骤2.3中计算得到的两个位置之间的距离大于第二距离阈值时,对位子系统12启动第二行车模块122,第二行车模块122控制机车3低速运行,且机车3的运行速度控制在2km/h以下,有利于控制机车3的制动停车。第二距离阈值优选为3.4m。

96.步骤2.5:随着机车3的运行,两个位置之间的距离不断缩小。当两个位置之间的距离小于等于第二距离阈值时,对位子系统12启动对位模块121并向机车3发出制动信号,机车3根据制动信号施加一定的制动压力,将机车3速度降低,并根据两个位置之间的距离调整制动压力,直至停车。

97.步骤2.6:机车3在停车完成后向机车自动运行控制组件1发送停车完成信号。

98.步骤2.7:机车自动运行控制组件1根据两个位置之间的距离判断机车3是否抵达对位位置,若是,则执行步骤3,若否,则对位模块121进行再次对位。

99.所述的再次对位的步骤是:

100.步骤2.7.1:机车自动运行控制组件1每间隔第一时间(第一时间优选为2s)向机车3发出加速第二时间(第二时间优选为600ms)的执行指令。

101.步骤2.7.2:第二行车模块122控制机车3低速运行,此时机车3的速度应控制在较低水平,约0.5km/h,从而使机车3的制动距离精确可控。

102.步骤2.7.3:当两个位置之间的距离小于第三距离阈值(第三距离阈值优选为5cm)时,机车自动运行控制组件1向机车3发出切断动力和停车的指令,机车3执行制动直至停车,完成再次对位过程。

103.请参见附图4,所述的机车3的连挂的控制方法是:机车自动运行控制组件1接收到中央控制系统2下发的连挂指令后,机车自动运行控制组件1启动连挂子系统13,连挂是指将机车3与混铁车进行连挂,组成一个整体,连挂子系统13控制机车3移动并与混铁车连挂。

104.所述的机车3的连挂的控制方法包括以下分步骤:

105.步骤3.1:机车自动运行控制组件1向机车3发出动车指令,第三行车模块134控制机车运行。

106.步骤3.2:机车自动运行控制组件1每间隔第三时间(第三时间优选为2s)向机车3发出加速第四时间(第四时间优选为600ms)的执行指令,将机车3的速度控制在较低水平,约0.5km/h,确保机车3按照此速度不断接近混铁车。

107.若机车自动运行控制组件1接收到所有传感器的状态信息后再向机车3发出切断动力和停车指令,由于低速运行的机车3需要一定的制动距离,同时由于其由运动状态转变为停车状态过程中的惯性,可能导致机车3与混铁车发生碰撞而产生安全风险,因此,步骤3.3:机车自动运行控制组件1接收到钩锁销传感器132或车距检测传感器133发出的状态信息时,向机车3发出切断动力和停车指令,机车3制动并利用惯性完成与混铁车之间的连挂动作。

108.步骤3.4:机车3停车后,机车自动运行控制组件1根据接收到钩舌传感器131、钩锁销传感器132和车距检测传感器133的状态信息判断机车3是否与混铁车连挂成功,若是,则完成连挂动作,若否,则执行步骤3.5。

109.钩舌传感器131、钩锁销传感器132和车距检测传感器133发送的状态信息与连挂状态如表1所示,其中,

○

表示传感器未被触发,―表示传感器被触发。

110.表1传感器状态与连挂状态对照表

[0111][0112]

根据表1可知:当仅钩锁销传感器132被触发时,车钩处于锁闭位,连挂未成功;当钩舌传感器131、钩锁销传感器132和车距检测传感器133均未被触发时,车钩处于解锁位,连挂未成功;当仅钩舌传感器131被触发时,车钩处于全开位,连挂未成功;当钩锁销传感器132和车距检测传感器133均被触发时,而钩舌传感器131未被触发时,连挂成功。

[0113]

步骤3.5:机车自动运行控制组件1将连挂失败信号反馈至中央控制系统2,中央控制系统2下发机车3与混铁车车钩打开指令。

[0114]

步骤3.6:中央控制系统2控制机车3驶离混铁车第四距离阈值后停车,返回步骤3.1,重新执行连挂动作,直至机车3与混铁车连挂成功。第四距离阈值优选为5m。

[0115]

实施例1:机车3的行进和停车。

[0116]

机车3位于1#第一标签41时,机车自动运行控制组件1收到中央控制系统2下达的运行指令,启动运行子系统11,运行子系统11收到的终点位置为20#第一标签41,1#第一标签41与20#第一标签41相距60m。设定第一距离阈值为12m,1#第一标签41与20#第一标签41的距离大于12m,启动第一行车模块111。该机车3加速至10km/h的加速距离为10.8m,速度为10km/h所对应的制动距离为5m;该机车3加速至6km/h的加速距离为6.7m,速度为6km/h所对

应的制动距离为2.3m;该机车3加速至2km/h的加速距离为3.2m,速度为2km/h所对应的制动距离为1.5m。根据“速度-距离”控制模式,机车3加速至10km/h的加速距离与10km/h所对应的制动距离之和为15.8m,小于1#第一标签41与20#第一标签41之间的距离60m,可将机车3在该运行区间内加速至10km/h行驶。

[0117]

机车3在运行过程中,第一读写器31依次读取各第一标签41的位置信息,在此过程中,积分算法不断运行,运行子系统11控制机车3在16#标签前将机车3调速至1km/h。当第一读写器31读取到16#第一标签41时,此时机车3与终点位置(20#标签)的距离为12m,启动停车模块112,第一读写器31不断读取第一标签41的位置信息,同时积分运算不断进行,直至第一读写器31读到19#第一标签41后,积分继续运行,当s积分结果为2.5-3m时,机车自动运行控制组件1给机车3下达最大制动压力,机车3停在误差允许范围的终点位置。

[0118]

实施例2:机车3的对位。

[0119]

机车3在对位位置前停车(距离对位位置约30m),机车自动运行控制组件1收到中央控制系统2下达的对位指令,启动对位子系统12,对位子系统12收到第二读写器32读到的第二标签42的位置信息,计算得知机车3的实时位置与对位位置的距离为30m。取第二距离阈值为3.4m,机车3的实时位置与对位位置的距离大于3.4m,对位子系统12启动第二行车模块122,驱动机车3以2km/h恒速运行,直至第二读写器32读到的第二标签42的位置信息与机车3的实时位置的距离小于等于3.4m时,启动对位模块121,并向机车3发出制动信号,机车3根据制动信号施加一定的制动压力,将机车3速度降低,并根据两个位置之间的距离调整制动压力,直至在对位位置停车并向机车自动运行控制组件1发送停车完成信号。

[0120]

实施例3:机车3的连挂。机车3在连挂位置前停车(距离连挂位置4-5m),机车自动运行控制组件1收到中央控制系统2下达的连挂指令,启动连挂子系统13,同步启动第三行车模块134,以2s的间隔向机车3下达加速600ms的指令,将机车3控制在0.5km/h左右的速度运行,使机车3不断向被连挂的混铁车靠近。当车钩上安装的钩锁销传感器132、车距检测传感器133中的任一传感器向机车3发出被触发的信号时,机车自动运行控制组件1向机车3下达切断动力和制动指令,直至机车3停车。通过对钩舌传感器131、钩锁销传感器132和车距检测传感器133信号的逻辑判断,钩舌传感器131未被触发,钩锁销传感器132和车距检测传感器133均被触发,表明机车3与混铁车连挂完成。

[0121]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。