1.本技术涉及建筑预制构件技术领域,具体而言,涉及一种夹心板构件、立模及夹心板构件的成型系统和生产工艺。

背景技术:

2.现有夹心板构件在制作过程中浇筑灌浆时,其芯板容易上浮或左右移位,影响芯板位置精度。

技术实现要素:

3.本技术旨在提供一种夹心板构件、立模及夹心板构件的成型系统和生产工艺,以解决现有技术中芯板移动影响其位置精度的问题。

4.本技术的实施例是这样实现的:

5.第一方面,本技术实施例提供一种夹心板构件,该夹心板构件包括芯板、钢筋骨架和第二拉结结构,所述钢筋骨架与所述芯板相对固定,所述第二拉结结构固定于所述钢筋骨架。

6.本技术实施例提供的夹心板构件,其内部夹心部分包括芯板和固定于芯板的钢筋骨架,以及与内部夹心部分连接的第二拉结结构,该夹心板构件的内部夹心部分制作完成后先安装第二拉结结构,在浇筑灌浆时,利用第二拉结结构将夹心部分固定于立模中,使芯板不会上浮或左右移动,而是能够被定位在一定的位置,从而提高芯板位置设置精度。

7.另外,由于夹心板构件具有该第二拉结结构,还可以用于第二拉结结构连接吊具,起到方便吊运的作用,无需如现有技术中先使用绳索套住再连接吊具,现有技术中将构件套绳索时和绳索连接吊具时都需考虑构件重心,否则容易侧偏、掉落导致安全风险,需要熟练度较高的工人操作,本技术提供的夹心板构件在吊运时,节省了套绳索的步骤,也无需考虑绳索套设于构件的位置、吊具与绳索的连接位置等因素对重心的影响,只需连接吊具即可,节省操作步骤和操作难度,大大节省吊运工期。

8.在本技术的一种实施例中,可选地,所述钢筋骨架设置于所述芯板的两侧。

9.在上述技术方案中,钢筋骨架设置在芯板的两侧,使得浇筑时芯板两侧的受力更平衡,夹心板构件成型后,由于钢筋骨架的作用,其两侧的抗拉强度均得到提高,两侧的板面均不容易开裂,使得夹心板构件的整体性能和抗震能力更强。

10.在本技术的一种实施例中,可选地,所述第二拉结结构被配置为包括螺母和连接支架,所述连接支架固定于所述螺母,所述连接支架的两端用于连接所述夹心板构件两侧的钢筋骨架。

11.在上述技术方案中,螺母具有方便安装、拆卸于第一拉结结构的作用,在脱模后还方便连接吊具,连接支架还具有能够支撑分两个钢筋骨架的效果,起到进一步稳定钢筋骨架和芯板,防止左右偏移的效果。

12.在本技术的一种实施例中,可选地,所述连接支架呈u型,所述连接支架包括底部

和两个相对的侧部,所述螺母连接于所述底部,所述两个相对的侧部分别连接所述夹心板构件两侧的钢筋骨架。

13.在上述技术方案中,连接支架的两个侧部能够朝向钢筋骨架延伸以更好地稳定钢筋骨架。

14.在本技术的一种实施例中,可选地,所述钢筋骨架包括两个钢筋网片和横向连接件,所述两个钢筋网片位于所述芯板的两侧,所述横向连接件穿过所述芯板连接所述两个钢筋网片。

15.在上述技术方案中,横向连接件穿过芯板连接两个钢筋网片形成一个整体,钢筋网片和横向连接件将芯板限制在中间位置,芯板不会上浮或左右偏移,起到精确定位芯板的作用。并且钢筋网片能够约束流体填料增强其附着力,还能够增加夹心板构件的抗拉强度,使夹心板构件的板面不容易开裂,以及保证夹心板构件的整体性能和抗震能力。

16.在本技术的一种实施例中,可选地,所述横向连接件包括连接杆和两个卡件,所述两个卡件设置在所述连接杆的两端,所述卡件卡接于所述钢筋网片。

17.在上述技术方案中,连接杆能够方便穿插芯板,其两端的卡件不仅能够方便连接钢筋网片,直接卡在钢筋上即可实现固定,还能够防止连接杆在芯板中滑移,进一步限制芯板的位置,提高定位精度。

18.在本技术的一种实施例中,可选地,所述芯板上形成有用于容许所述横向连接件穿过的第一孔洞,所述第一孔洞内设有套管。

19.在上述技术方案中,套管阻隔第一孔洞的孔壁与横向连接件,提高第一孔洞的孔壁强度,当横向连接件向芯板传递向下的拉力时,该拉力不容易使孔壁受损,避免芯板从孔壁处劈裂破坏。

20.在本技术的一种实施例中,可选地,所述芯板上形成有用于灌浆的第二孔洞。

21.在浇筑灌浆时,有可能出现芯板左右两侧的流体填料不相等的情况,此时流体填料在芯板两侧产生的压力不等,当压力差较大时容易导致芯板发生变形,在上述技术方案中,当芯板两侧的流体填料不均等时,流体填料多的一侧能够通过第二孔洞流向另一侧,第二孔洞具有自适应平衡芯板两侧压力的作用。夹心板构件成型后,其芯板的第二孔洞中填满了硬化后的混凝土,芯板两侧的混凝土体穿过第二孔洞连接为一体,使得该夹心板构件的整体性更好,承载能力更好。

22.在本技术的一种实施例中,可选地,所述芯板上的孔洞总面积为所述芯板面积的5%~10%。

23.当孔洞总面积占比过多时,芯板的性能可能会降低,比如芯板自身的结构强度会降低,以及芯板的隔音、隔热效果会降低。当孔洞总面积占比过小时,通常意味着所能够设置的横向连接件的数量越少,在上浮力相同的情况下单个横向连接件与芯板之间的作用力越大,这容易导致芯板局部应力过大而损坏;而且也意味着流体填料可通过面积越小,影响浇筑灌浆时平衡压力的效果。在上述技术方案中,发明人将芯板上的孔洞总面积占比配置为5%~10%,在此范围内,芯板能够较好地兼顾自身结构强度、隔音隔热能力、平衡压力的能力和芯板上浮时产生的最大局部应力。

24.在本技术的一种实施例中,可选地,所述钢筋骨架包括固定于所述芯板表面的扣件,所述芯板两侧分别设有多个扣件,每个所述扣件分别与所述第二拉结结构连接。

25.在上述技术方案中,通过将钢筋骨架配置为设置在芯板表面的扣件,扣件具有安装方便、快速的作用,能够加快生产进度。

26.第二方面,本技术实施例提供一种立模,其包括底模和侧模,所述底模上设有第一拉结结构,所述第一拉结结构用于与固定在所述夹心板构件的钢筋骨架上的第二拉结结构可拆卸地连接,以阻止所述夹心板构件的芯板移动。

27.本技术提供的立模由底模和侧模共同构成一个成型腔,在底模上设置一个第一拉结结构,在夹心板构件的钢筋骨架上设置一个第二拉结结构,在浇筑前将芯板连同连接芯板的钢筋骨架放入成型腔,并使第一拉结结构和第二拉结结构连接,后再向成型腔内浇筑灌浆,在芯板受到上浮力时,第一拉结结构、第二拉结结构、钢筋骨架配合拉住芯板,阻止芯板上浮,并且在第一拉结结构、第二拉结结构、钢筋骨架的限制作用下芯板不容易在浆液中左右移动,使芯板能够与底模保持一定的相对位置,提高芯板位置精度。

28.在本技术的一种实施例中,可选地,所述第一拉结结构穿设于所述底模,且具有操作端和连接端,所述连接端用于与所述第二拉结结构可拆卸连接,所述操作端用于供人或工具操作以解除所述连接端与所述第二拉结结构的连接。

29.在上述技术方案中,第一拉结结构的连接端穿过底模伸入成型腔中,第一拉结结构的操作端露出成型腔外,以方便在外部动作操作端使连接端连接第二拉结结构,或者在夹心板构件浇筑成型后,在外部动作操作端解除连接端与第二拉结结构的连接,起到方便安装和拆卸的作用。例如将第一拉结结构设置为包括螺栓,第二拉结结构设置为包括螺母,螺栓的螺帽作为操作端,螺栓的螺杆作为连接端,事先将螺母连接在钢筋骨架上,然后将螺栓的螺杆穿过底模连接螺母,使得钢筋骨架及芯板整体被拉结于底模,在脱模前转动螺帽以使螺杆与螺母分离,则成型的夹心板构件能够脱离立模。通过上述设置既能够限定芯板阻止其上浮和左右移动,又能够在成型后方便脱模,并且脱模后,螺母不会突出夹心板构件,而是形成在夹心板构件内部,无需去除或切削螺母,夹心板构件生产方便。

30.第三方面,本技术实施例提供一种夹心板构件的成型系统,其包括:

31.立模,所述立模包括底模和侧模,所述底模上设有第一拉结结构;

32.芯板;

33.钢筋骨架,固定连接所述芯板;

34.第二拉结结构,安装于所述钢筋骨架且与所述第一拉结结构可拆卸地连接。

35.本实施例提供的夹心板构件的成型系统,能够在工厂预制成型,使用时直接向立模中浇筑即可成型夹心板构件,解除第一拉结结构和第二拉结结构的连接即可脱模完成夹心板构件的生产,该夹心板构件的成型系统能够快速方便地生产夹心板构件,并且其芯板的位置精度高,夹心板构件的品控较好。

36.在本技术的一种实施例中,可选地,所述芯板上形成有用于灌浆的孔洞。

37.在上述技术方案中,芯板两侧的流体填料能够通过孔洞左右流动,该夹心板构件的成型系统在浇筑灌浆时能够使得芯板左右两侧的压力相对均衡,避免流体冲击力不平衡,导致芯板容易受损,影响夹心板构件的质量。

38.第四方面,本技术实施例提供一种夹心板构件的生产工艺,其包括:

39.将钢筋骨架固定连接于芯板,在所述钢筋骨架上固定设置第二拉结结构;

40.将所述钢筋骨架和所述芯板整体置入立模中,并连接所述第二拉结结构与立模上

的所述第一拉结结构;

41.向立模中浇筑可硬化流体填料;

42.待所述流体填料硬化后,解除所述第二拉结结构与所述第一拉结结构的连接,并脱模。

43.本技术实施例提供的夹心板构件的生产工艺,生产步骤简单,节省工时,将形成整体的钢筋骨架、芯板和第二拉结结构放入立模,连接第二拉结结构与第一拉结结构后即可浇筑灌浆,在灌浆过程中芯板受其自身钢筋网架、及第二拉结结构、第一拉结结构的限制不会上浮或左右移动,芯板的位置不容易偏移,位置精度高。成型之后,解除第二拉结结构与第一拉结结构并脱模即完成生产,由于其内部夹心部分为整体,生产出的夹心板构件具有较好的整体性。

附图说明

44.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

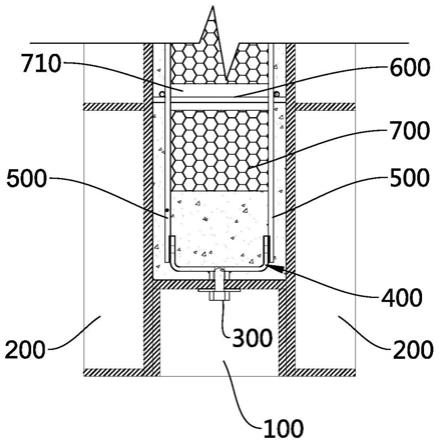

45.图1为本技术实施例1提供的立模的外部结构示意图;

46.图2为图1的a-a剖面局部放大图;

47.图3为本技术实施例1提供的夹心板构件的夹心部分;

48.图4为本技术实施例1提供的夹心板构件的成型系统示意图;

49.图5为本技术实施例1提供的第二拉结结构的主视图;

50.图6为本技术实施例1提供的第二拉结结构的仰视图;

51.图7为本技术实施例1提供的第二拉结结构的侧视图;

52.图8为本技术实施例2提供的一种横向连接件的爆炸状态示意图;

53.图9为本技术实施例2提供的一种横向连接件、钢筋网片、芯板的爆炸状态图局部示意;

54.图10为本技术实施例3提供的扣件的结构示意图。

55.图标:10-立模;100-底模;200-侧模;300-第一拉结结构;310-螺栓;320-垫片;400-第二拉结结构;410-螺母;420-连接支架;430-连接孔;500-钢筋网片;600-横向连接件;610-连接杆;620-卡件;700-芯板;710-第一孔洞;800-扣件;810-插接部;820-抵持部。

具体实施方式

56.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

57.在本技术的描述中,需要说明的是,若出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描

述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,本技术的描述中若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

58.实施例1

59.在夹心板构件的中,芯板一般为挤塑聚苯乙烯泡沫塑料(xps)等高分子材料制成,其芯板通常密度较小,在生产中浇筑时,芯板容易在混凝土浆料中上浮或由于两侧压力不均导致芯板移位,影响芯板的位置精度。

60.本实施例提供一种立模10及具有该立模10的夹心板构件的成型系统,浇筑时芯板700不容易在立模10中上浮或左右移位,生产出的夹心板构件成品的芯板700位置精度高、品控好。本实施例中以芯板700采用xps板为例进行说明。

61.用于生产夹心板构件的立模10包括底模100和侧模200,一个底模100和五个侧模200形成一端具备浇筑口的成型腔。请结合图1和图2所示,图1为立模10的侧立面示意图,图2为图的a-a剖面图,从图2中可以看到立模10的内部结构。在底模100上设有第一拉结结构300。

62.夹心板构件的夹心部分如图3所示,包括钢筋骨架和芯板700,钢筋骨架与芯板700固定连接,钢筋骨架上设有第二拉结结构400,第二拉结结构400用于与第一拉结结构300可拆卸地连接。

63.将夹心部分放入立模10的成型腔中,并通过第一拉结结构300和第二拉结结构400将夹心部分与立模10连接为一体,形成一个如图4所示的成型系统。

64.形成该成型系统后,再向立模10的成型腔中浇筑混凝土浆料,在第一拉结结构300、第二拉结结构400及钢筋骨架提供与浮力相反的拉力,使得芯板700不会上浮,并且在第一拉结结构300、第二拉结结构400及钢筋骨架的共同限制下芯板700也不容易左右移位,待混凝土浆料凝固成型后,脱模得到芯板700位置准确的夹心板构件成品。

65.为便于连接和脱模,第一拉结结构300被构造为具有操作端和连接端,第一拉结结构300穿设于底模100,以使连接端伸入成型腔连接第二拉结结构400,而操作端余留在外,以便于人手或通过工具在外部操作该操作端来作用于连接端,从而使连接端和第二拉结结构400能够连接或解脱。

66.进一步地,第二拉结结构400被构造为能够用于连接吊具,以便在脱模后,使用吊具连接第二拉结结构400即可对夹心板构件进行吊运。

67.综合连接、解脱的便捷性和安装吊具的考虑,本实施例中,第一拉结结构300和第二拉结结构被构造为包括螺栓310和螺母410的结构。

68.请再结合图2,第一拉结结构300包括螺栓310,为提高连接部位结构强度,第一拉结结构300还包括穿设于螺栓310的螺杆上的垫片320,垫片320垫在螺帽与底模100之间,以减小局部应力,防止连接部位局部应力过大而损坏,并且垫片320还能够进一步封堵螺杆与底模100之间的间隙,防止漏浆。

69.第二拉结结构400如图5、图6和图7所示,包括螺母410和连接支架420,螺母410与连接支架420固定连接,螺母410用于与第一拉结结构300的螺栓310螺纹连接,连接支架420的两端用于连接芯板700两侧的钢筋骨架。连接支架420呈u型结构,包括底部和两个相对的侧部,螺母410连接在底部,两个相对的侧部用于连接钢筋骨架。两个相对的侧部能够朝向

钢筋骨架延伸,第一可以利用u型结构的连接架本身的结构强度增强钢筋骨架的稳定性,第二可以增加侧部与钢筋骨架之间的搭接长度,使连接更加稳定。当然,在其他实施例中,也可以采用其他方式连接钢筋网片500和连接支架420,例如在连接支架420的两个侧部分别设置连接孔430,使用钢丝穿过该连接孔430并绑扎于钢筋网片500。

70.在脱模后,将螺母410与吊具端部的螺杆连接即可吊运夹心板构件。

71.需要说明的是,在本实施例中,第一拉结结构300设置螺栓310、第二拉结结构400设置螺母410,在其他实施例中,也可以第一拉结结构300设置螺母410,第二拉结结构400设置螺栓310与连接支架420,将夹心部分放入立模10中时使螺栓310穿出底模100,并从外部将螺母410拧紧于螺栓310。在脱模后,在吊具端部设置一个螺纹套筒,将螺栓310拧入螺纹套筒即可吊运夹心板构件。

72.在本实施例的图中仅示出了单个的第一拉结结构300和单个的第二拉结结构400,使用时多个第一拉结结构300可以根据需要沿底模100的延伸方向布置,多个第二拉结结构400可以根据需要沿夹心板构件的延伸方向布置,且多个第二拉结结构400的连接支架420还可以被配置为连接为一体,例如相邻的两个连接架通过钢筋焊接在一起,从而进一步增强夹心板构件的整体性,增强夹心部分在立模10成型腔内的位置稳定性。

73.前述的钢筋骨架包括两个钢筋网片500和横向连接件600,两个钢筋网片500设置在芯板700的两侧,钢筋网片500能够约束混凝土浆料并增强其附着力,还能够增加夹心板构件的抗拉强度,使夹心板构件的板面不容易开裂,以及保证夹心板构件的整体性能和抗震能力,而横向连接件600穿设于芯板700,且横向连接件600的两端分别与两个钢筋网片500连接,结合前述,容易知道,阻止芯板700上浮的拉力最终由横向连接件600传递给芯板700。

74.横向连接件600的数量可以为多个,设置时,根据芯板700的材质所能够承受的最大应力和横向连接件600与芯板700的传力面积计算单个横向连接件600所能够提供的最大拉力,再根据芯板700的密度、体积及混凝土浆料的密度估算芯板700可能受到的最大浮力,该最大浮力与最大拉力的比值即为横向连接件600的最小数量,在实际设置时,横向连接件600的数量可以相较该最小数量略有增加。

75.为了方便安装,芯板700上设有多个第一孔洞710,第一孔洞710用于容许横向连接件600穿过,通过设置第一孔洞710能够避免直接使用横向连接件600插入芯板700导致芯板700不规则破坏的意外情况,提高芯板700的耐久性。进一步地,在第一孔洞710中设置套管,套管阻隔在横向连接件600和第一孔洞710的孔壁之间,以起到保护第一孔洞710的孔壁作用,使得横向连接件600接触孔壁向下传递拉力时不容易导致芯板700从孔壁处劈裂破坏。而且,通过设置套管,孔壁的结构强度得到提高,单个横向连接件600所能够传递的最大拉力增大,横向连接件600的数量能够设置得相对较少,节省材料和人工。

76.套管的材料可以为多种,例如pvc材料、金属、钢管等。

77.横向连接件600可以是较短的钢筋,该钢筋穿过芯板700,且两端延伸至钢筋网片500的位置,并与钢筋网片500通过绑扎或焊接的方式固定。进一步地,钢筋的两端被固定在钢筋网片500的纵横向钢筋交叉位置处,从而起到提高钢筋网片500的结构强度,进一步使钢筋网片500不容易变形。

78.在向立模10的成型腔中浇筑时,容易出现芯板700两侧的混凝土浆料不相等的情

况,混凝土浆料在芯板700两侧产生的压力也就不相等,当芯板700两侧的压力差较大时,芯板700容易发生变形,这就需要在浇筑时密切关注成型腔内部情况,以使芯板700两侧的混凝土浆料大致相等地增长,比较耗费人工。为解决这一技术问题,在芯板700上开设第二孔洞,第二孔洞用于在灌浆时平衡芯板700两侧的混凝土浆料,当芯板700两侧的混凝土浆料不均等时,混凝土浆料多的一侧能够通过第二孔洞流向另一侧,以实现芯板700两侧自适应地调整压力至大致平衡的效果,避免流体冲击力不平衡,导致芯板容易受损,影响夹心结构板的质量。

79.当芯板700上设置的孔洞过多时,孔洞总面积占芯板700面积的比值过大,此时芯板700的性能可能会降低,比如芯板700自身的结构强度会降低,这可能会降低夹心板构件的耐久性,以及芯板700的隔音、隔热效果会降低,这会降低夹心板构件的使用体验。然而当芯板700上设置的孔洞较少时,所能够设置的横向连接件600的数量就更少,在上浮力相同的情况下单个横向连接件600与芯板700之间的作用力越大,这可能导致芯板700局部应力过大而损坏。

80.为了兼顾芯板700的自身结构强度、隔音隔热能力和芯板700上浮时产生的最大局部应力,以及综合考虑灌浆时自适应平衡压力的能力,本实施例中,芯板700上的孔洞总面积占比被配置为5%~10%。

81.上述的立模10、夹心板构件的夹心部分可以现场制作,也可以在工厂中分别预先制作,进一步地,也可以在工厂中预先制作形成前述的成型系统,在生产时直接向成型系统中浇筑混凝土浆料并待其凝固成型脱模即可。

82.本实施例中的混凝土浆料可以是超高性能混凝土、发泡混凝土、陶粒混凝土等,也可以是eps(expanded polystyrene,即聚苯乙烯泡沫)等其他可硬化的流体填料。

83.本实施例中还提供一种夹心板构件的生产工艺,以下为生产工艺的说明。

84.立模10制作:将四个侧模200和一个底模100连接形成一端具有浇筑口的成型腔,并在底膜上开设通孔。

85.夹心部分制作:将多个横向连接件600穿设于芯板700,多个横向连接件600在芯板700的板面上均布设置,将两个钢筋网片500设置在芯板700的两侧,并使每个横向连接件600的两端分别连接两个钢筋网片500,然后将第二拉结结构400的连接支架420的两个侧部与两个钢筋网片500对应焊接,使第二拉结结构400的螺母410位于连接支架420远离芯板700的一侧。

86.制作夹心部分时,可以进一步使钢筋网片500与芯板700形成间隙。该间隙使得钢筋网片500与芯板700尽可能不接触,后期使用过程中,夹心板构件受力挠曲时钢筋网片500不容易摩擦芯板700造成损伤,提高夹心板构件的耐久性。而且在随后浇筑成型时,钢筋网片500和芯板700能够分别被混凝土浆料充分包裹,减少填充死角,减少夹心板构件中出现空洞、不密实部的可能,也能够尽量排走成型腔内的气泡,防止钢筋网片500过度氧化,以提高夹心板构件的质量和耐久性能。

87.另外,芯板700上的孔洞可以是在固定钢筋网片500之前,先在芯板700上钻取,并对需要布置横向连接件600的孔洞插入套管以形成第一孔洞710,余下的孔洞作为第二孔洞。也可以是直接购买具有孔洞的芯板700,并向需要布置横向连接件600的孔洞插入套管。

88.成型系统制作:将夹心部分从立模10的浇筑口放入立模10的成型腔中,使螺母410

与底模100上的通孔对应,然后使用第一拉结结构300的螺栓310穿过通孔连接于螺母410并拧紧。

89.浇筑成型:使立模10的浇筑口朝上放置成型系统,从立模10的浇筑口向成型腔内浇筑混凝土浆料,待混凝土浆料凝固并硬化成型后,拧松螺栓310使其与螺母410分离,脱模得到夹心板构件。

90.将吊具的端部螺接于螺母410,以便吊运夹心板构件。

91.需要说明的是,立模10制作步骤和夹心部分制作步骤可以同步进行,也可以依次进行,且立模10制作步骤和夹心部分制作步骤可以调换顺序,比如,先制作好夹心部分,再在夹心部分外围设置拼接侧模200和底模100形成立模10,并连接第一拉结结构300和第二拉结结构400。

92.在浇筑时,由于混凝土浆料产生的压力,例如芯板700通过横向连接件600传递的向上的力,又如横向上的不平衡压力等,钢筋网片500还有可能出现受力弯曲的情况。进一步地,将钢筋网片500的纵向钢筋两端穿出底模100和浇筑口,将钢筋网片500的横向钢筋两端从其对应的侧模200穿出,穿出方式可以是在底模100或侧模200上钻取与纵向钢筋、横向钢筋直径大致相同的孔,然后再使用张拉机构分别连接纵向钢筋两端、横向钢筋两端,在浇筑成型步骤中,始终通过张拉机构向纵向钢筋、横向钢筋施力,使纵向钢筋、横向钢筋保持预应力绷直状态,不容易弯曲。在张拉机构施加了足够的预应力后,还可以使用其他锚固装置将纵向钢筋两端、横向钢筋两端分别固定后,撤除张拉机构。

93.在脱模后,可以将纵向钢筋、横向钢筋伸出的部分切除,也可以使用拉拔装置连接钢筋的一端将其拔出。

94.实施例2:

95.在实施例1的基础上,前述的横向连接件600也可以被配置为如图8所示的结构。

96.横向连接件600包括连接杆610和两个卡件620,连接杆610穿设于芯板700,两个卡件620设置在连接杆610的两端以用于与钢筋网片500卡接。

97.连接杆610与两个卡件620可以为一体成型或固定连接,本实施例中,连接杆610与两个卡件620为插接结构,以便于现场安装。

98.如图9所示,连接杆610的两端形成有插口,将连接杆610穿设于芯板700中后,将两个卡件620分别插接于连接杆610的两端,并使卡件620卡在钢筋上。

99.卡件620包括限位板,在限位板的一面形成有四个卡钉,四个卡钉之间形成用于容纳钢筋的十字卡槽,在限位板的另一面形成插头,该插头能够插接配合于连接杆610的插口处。卡钉可以卡在纵向钢筋上,也可以卡在横向钢筋上,同时还可以卡在纵向钢筋与横向钢筋的交叉位置。

100.在安装时,先将一个卡件620的插头插入插口,并使其卡钉卡在钢筋网片500上,然后如法炮制另一个卡件620。这种横向连接件600具有连接方式简单、快捷的特点,并且,两个卡件620抵在钢筋网片500上还能够阻止连接杆610在芯板700中滑移,进一步限制芯板700的位置,提高定位精度。

101.进一步地,连接杆610的长度被配置为大致与芯板700的厚度相同,从而卡件620的插接在连接杆610上后,限位板抵在芯板700上,限制连接杆610滑动,起到更好的定位效果,还能够限制钢筋网片500与芯板700的表面接触从而形成间隙。

102.另外,当浮力较小,单个横向连接件600的受力不大时,还可以直接使用插入第一孔洞710的套管作为连接杆610使用。

103.实施例3:

104.在实施例1的基础上,前述的钢筋骨架也可以被配置为扣件800,扣件800扣在芯板700的两侧,芯板700两侧的扣件800均与第二拉结结构400连接。

105.扣件800的结构可以是如图10所示,包括多个钢条,每个钢条上形成凸起的插接部810,插接部810具有尖端以用于插入芯板700,以使扣件800能够扣在芯板700的表面。

106.插接部810被配置为具有箭头状结构,箭头状结构具有尖端和形成在尖端后方的凸台,由于芯板700材料多具有收缩弹性(如xps),在插接部810插入芯板700后,箭头状结构没入芯板700中,芯板700表面形成的插口收缩,在凸台的限制下,箭头状结构不容易脱出,固定效果较好。可选地,凸台可以为形成在尖端之后的多个。

107.进一步地,插接部810为扁平的片状结构,这使得仅需在芯板700表面形成窄小的开口就能没入箭头状结构,插口更容易收缩。并且,扁平的插接部810平行于底模100设置,以增大插接部810与芯板700的作用面积,从而减小局部应力,使芯板700不容易损坏。

108.扣件800的数量可以被配置为多个,在芯板700的每个表面分别布置多个扣件800。每个扣件800分别连接第二拉结结构400。

109.由于多个扣件800之间相互并不直接相连,芯板700及扣件800形成的夹心部分容易左右侧弯或偏移,为进一步提高位置精度,在每个钢条朝向侧模200的一面形成有凸起的抵持部820,该抵持部820用于抵在侧模200上。夹心部分置入成型腔后,芯板700两侧扣件800上的抵持部820均抵在其相应的侧模200上,使得夹心部分整体不容易左右侧弯或偏移。

110.扣件800上的插接部810和抵持部820可以是单独制作成型后焊接于钢条,也可以是一体成型,本实施例中,扣件800的制作方式为:在钢条上冲压出插接部810和抵持部820,插接部810的一端、抵持部820的一端仍然连接于钢条,然后将插接部810、抵持部820分别朝向钢条的两侧钣起。

111.可选地,还可以将前述的插接部810和抵持部820单独成型后,直接设置在实施例1中所述的钢筋网片500上,以便钢筋网片500能够直接通过插接部810连接于芯板700,取代横向连接件600,进一步加快钢筋网片500安装。

112.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。