1.本实用新型涉及建筑施工技术领域,特别地是一种基于轻量化顶模点式钩爪及预埋件周转设备。

背景技术:

2.目前,超高层建筑施工过程中,顶模已经成为重要施工装备,目前顶模按支点形式可分为传统低位顶模和凸点重型顶模。低位顶模存在支点少抗扭差、不防坠、支点布置不灵活、重型造价高等缺点,凸点顶模存在安装难度大、费用高、自重高等特点。为解决目前顶模体系存在的问题,进一步改进顶模体系以更好地为超高层建筑施工服务,并达到降本增效的目的,轻量化顶模应运而生。为满足轻量化顶模可周转点式钩爪及预埋件的安拆需求,需要在顶模下方靠近油缸支架处下挂周转通道与平台。

技术实现要素:

3.本实用新型的目的在于提供一种基于轻量化顶模点式钩爪及预埋件周转设备,挂梯分两段附着于顶模上立柱及油缸支架上,安装完伴随顶模爬升;一次安装,整个顶模阶段均可使用,具有经济性,施工便捷的优点。

4.本实用新型通过以下技术方案实现的:

5.一种基于轻量化顶模点式钩爪及预埋件周转设备,包括上立柱和油缸支架;所述上立柱设置于所述油缸支架的上方;其中:所述上立柱的下端向下延伸设置有第一挂梯;所述油缸支架的上端向下延伸设置有第二挂梯;所述第一挂梯与所述第二挂梯之间存在重叠部;所述油缸支架上安装有用于顶升所述上立柱的油缸;当所述上立柱顶升后,所述第一挂梯的下端与所述第二挂梯的上端衔接;所述第二挂梯上设置有多个挂架平台。

6.进一步地,所述挂架平台上设置有第一开合式翻板。

7.进一步地,所述挂架平台的数量为三道;三道挂架平台间对应设置有两道点式钩爪;每一所述点式钩爪设置有第二开合式翻板。

8.进一步地,所述第一挂梯和所述第二挂梯上均设置有挂梯防护。

9.进一步地,所述第二开合式翻板主要由合页和上下通行洞口组成。

10.进一步地,所述第一挂梯与所述第二挂梯的竖向两侧均采用普通槽钢,踏脚采用角钢。

11.进一步地,所述挂梯防护竖向两侧采用扁铁,横向采用ф20圆钢。

12.进一步地,所述挂架平台采用普通槽钢,所述挂架平台上铺设有3mm厚花纹钢板,所述挂架平台的外围挂设1.5mm厚防护网片。

13.本实用新型的有益效果:

14.本实用新型的挂梯分第一挂梯与第二挂分别梯附着于顶模上立柱及油缸支架上,安装完伴随顶模爬升后,第一挂梯的下端与第二挂梯的上端衔接一次安装,整个顶模阶段均可使用,具有经济性,施工便捷的优点。

附图说明

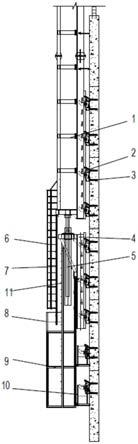

15.图1为本实用新型实施例基于轻量化顶模点式钩爪及预埋件周转设备立体布置图;

16.图2为本实用新型实施例基于轻量化顶模点式钩爪及预埋件周转设备平面布置图;

17.图3为本实用新型实施例第一挂梯结构示意图;

18.图4为图3的a-a剖视图;

19.图5为图3的b-b剖视图;

20.图6为本实用新型实施例第二挂梯结构示意图;

21.图7为图6的e-e剖视图;

22.图8为图6的b-b剖视图。

23.附图中:1-上立柱;2-点式钩爪;3-丝杆;4-油缸支架;5-油缸;6-挂梯防护;7-第一挂梯;8-维护栏杆;9-挂架平台;10-第一开合式翻板;11-第二挂梯;12-合页;13-上下通行洞口。

具体实施方式

24.下面将结合附图以及具体实施例来详细说明本实用新型,在此以本实用新型的示意下面将结合附图以及具体实施例来详细说明本实用新型,在此以本实用新型的示意性实施例及说明用来解释本实用新型,但并不作为对本实用新型的限定。

25.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后、上端、下端、顶部、底部

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

26.在本实用新型中,除非另有明确的规定和限定,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

27.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

28.如图1至图8示,一种基于轻量化顶模点式钩爪及预埋件周转设备,包括上立柱1和油缸支架4;所述上立柱1设置于所述油缸支架4的上方;其中:所述上立柱1的下端向下延伸设置有第一挂梯7;所述油缸支架4的上端向下延伸设置有第二挂梯11;所述第一挂梯7与所述第二挂梯11之间存在重叠部;所述油缸支架4上安装有用于顶升所述上立柱1的油缸5;当所述上立柱1顶升后,所述第一挂梯7的下端与所述第二挂梯11的上端衔接;所述第二挂梯 11上设置有多个挂架平台9。本实用新型的挂梯分第一挂梯7与第二挂分别梯附着于顶模上

立柱1及油缸支架4上,安装完伴随顶模爬升后,第一挂梯7 的下端与第二挂梯11的上端衔接一次安装,整个顶模阶段均可使用,具有经济性,施工便捷的优点。

29.需要说明的是,挂架分为两段:第一挂梯7和第二挂梯11;第一挂梯7 从上立柱1靠近底部安装挂梯往下延伸至距上立柱1底端7米处,在油缸支架 4旁,不与油缸支架4连接。第二挂梯11在从油缸支架4上端安装第二道挂梯向下延伸至支架底部向下约5米处。在顶模下一次顶升前,第一挂梯7和第二挂梯11重叠约5米。当顶升后,两道挂梯端部正好能保证挂梯通行的连续。下部挂梯设置三道挂架平台9,挂架平台9用于供除预埋件使用。

30.需要说明的是,挂架平台9设计荷载100kg/m2,只供作业人员施工及零星材料临时放置使用,不允许集中堆放材料。

31.具体的,本实施例方案中,所述挂架平台9上设置有第一开合式翻板10。

32.具体的,本实施例方案中,所述挂架平台9的数量为三道;三道挂架平台 9间对应设置有两道点式钩爪2;每一所述点式钩爪2设置有第二开合式翻板。

33.具体的,本实施例方案中,所述第一挂梯7和所述第二挂梯11上均设置有挂梯防护6。

34.具体的,本实施例方案中,所述第二开合式翻板主要由合页12和上下通行洞口13组成。

35.具体的,本实施例方案中,所述第一挂梯7与所述第二挂梯11的竖向两侧均采用普通10#槽钢,踏脚采用50x4角钢,距450mm。

36.具体的,本实施例方案中,所述挂梯防护6竖向两侧采用5道50x3扁铁,横向采用ф20圆钢,间距450mm。维护栏杆8竖向采用60x5角钢,横向隔600mm 设置两道ф20圆钢。

37.具体的,本实施例方案中,所述挂架平台9采用普通10#槽钢,所述挂架平台上铺设有3mm厚花纹钢板,所述挂架平台9的外围挂设1.5mm厚防护网片。需要说明的是,防护网片根据现场强度需要增设角钢或方钢骨架,挂设确保安全可靠。

38.1、挂架平台安装

39.技术要求:

40.(1)本件的焊接应符合钢结构焊接规范gb50661-2011的规定,焊缝外观可见缺陷及几何尺寸偏差必须符合三级合格标准要求;

41.(2)图中未注明的角焊缝,其高度分别为两连接件中最薄者厚度的0.8倍 (单面焊)和0.4倍(双面焊);

42.(3)除注明者外,均采用e5016焊条进行连续焊缝焊接;

43.(4)钢构件涂装前应对构件表面进行除锈处理,钢构件采用喷砂除锈方法,除锈前后应仔细消除油垢、毛刺、药皮、飞溅物及氧化铁皮等;

44.(5)钢构件经除锈且检查合格后应做防护底漆两遍30umx2,采用环氧富锌底漆,钢结构专用面漆两遍30umx2,漆膜总厚度为120um;

45.(6)挂架平台铺设3mm厚花纹钢板,挂架外围挂设1.5mm厚防护网片,防护网片根据现场强度需要增设角钢或方钢骨架,挂设确保安全可靠;

46.(7)附图中10#槽钢搭接焊缝焊角高度均为7mm,其他未注明的角焊缝, 其高度分别为两连接件中最薄者厚度的0.8倍(单面焊)和0.4倍(双面焊)。

47.2、挂架平台使用

48.顶模顶升后,人从顶模通过挂梯下至挂架平台,翻开挂架平台处开合式翻板,先用1t葫芦将附墙件拉结后拆除顶紧螺栓,用葫芦沿着挂架与剪力墙间隙将附墙件往上提升至安装位置安装。结束后带走所有工具和材料,平台上严禁放置重物。除提升状态,挂架的翻板必须保持水平状态。

49.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。