1.本发明涉及停车设备技术领域,具体涉及一种车库安装结构。

背景技术:

2.随着汽车消费时代的到来,各个城市的车辆迅速增加,路边随意停车或停车难的状况屡见不鲜,这也同时使道路更加拥堵。由于地价昂贵,兴建大规模的地面停车场的愿望已经越来越不现实,于是各种各样的立体停车库应运而生。立体停车库可充分利用有限的土地资源,发挥空间优势,最大限度的缓解停车紧张问题,从技术上解决了“停车难”、“难停车”的问题。

3.现有的立体停车库中,其底部设置有用来承载车辆的载车板。目前的载车板是先在钢梁上铺设压型板,在灌注一定厚度的混凝土,最后找平压光。现有的车库结构较复杂,各个部件不方便生产和运输,安装难度大,增加了整个车库的成本。

技术实现要素:

4.本发明的目的是提供一种车库安装结构,解决了现有技术中车库结构较复杂,安装难度大的问题。

5.为了实现上述目的,本发明采用以下技术方案:一种车库安装结构,包括两横梁,两横梁之间设有若干可相互拼接的载车板,相邻两拼接的载车板之间设有卡具,且相邻两拼接的载车板均通过所述卡具固定在所述横梁上。

6.作为本发明的一种可选方案,所述载车板包括板体,所述板体的一侧设有向下弯折的第一安装体,板体的另一侧设有向下弯折的第二安装体;当两块载车板拼接时,其中一块载车板的第二安装体能够与另一块载车板的第一安装体紧压贴合,并通过所述卡具将两载车板固定在所述横梁上。

7.作为本发明的一种可选方案,所述卡具包括第一卡体、第二卡体和紧固连接件,所述第一卡体的两侧分别设有第一压紧边和第二压紧边,所述第一压紧边的高度大于第二压紧边的高度,所述紧固连接件用于连接第一卡体和第二卡体,使横梁夹持在第一压紧边和第二卡体之间,其中一块载车板的第二安装体和另一块载车板的第一安装体夹持在第二压紧边和第二卡体之间。

8.作为本发明的一种可选方案,所述第二卡体的两侧分别设有第三压紧边和第四压紧边,所述第三压紧边的高度大于第四压紧边的高度,所述紧固连接件用于连接第一卡体和第二卡体,使横梁夹持在第一压紧边和第四压紧边之间,其中一块载车板的第二安装体和另一块载车板的第一安装体夹持在第二压紧边和第三压紧边之间。

9.作为本发明的一种可选方案,所述第一压紧边的一端抵压在横梁上,第一压紧边的另一端抵压在第三压紧边的一端上;所述载车板的第一安装体抵压在横梁上,且第一安装体伸出横梁的部分抵压在第三压紧边的另一端上。

10.作为本发明的一种可选方案,所述第三压紧边的端部设有限位凸边,以对所述第

一压紧边和/或第一安装体进行限位。

11.作为本发明的一种可选方案,所述第一卡体包括第一卡板,所述第一卡板的两侧分别与第一压紧边和第二压紧边连接,且第一压紧边、第一卡板和第二压紧边围合形成u形的第一卡槽,所述载车板沿着第一卡槽的长度方向设置。

12.作为本发明的一种可选方案,所述第二卡体包括第二卡板,所述第二卡板的两侧分别与第三压紧边和第四压紧边连接,且第三压紧边、第二卡板和第四压紧边围合形成u形的第二卡槽,所述第二卡槽的长度方向与第一卡槽的长度方向垂直,所述横梁沿着第二卡槽的长度方向设置。

13.作为本发明的一种可选方案,所述紧固连接件包括紧固螺栓和紧固螺母,所述第一卡体和第二卡体均设有通孔,所述紧固螺栓穿过第一卡体和第二卡体的通孔后与所述紧固螺母连接,所述紧固螺栓上还连接有防松螺母。

14.作为本发明的一种可选方案,所述第一安装体设有导水槽,当两块载车板拼接时,其中一块载车板的第二安装体能够嵌压在另一块载车板的第一安装体的导水槽内,两块载车板之间的缝隙形成与所述导水槽连通的排水缝。

15.作为本发明的一种可选方案,所述第一安装体包括第一竖支撑边和第一横支撑边,所述第一竖支撑边的两端分别与板体和第一横支撑边连接,所述第一横支撑边的端部连接有向上弯折的限位边,所述限位边、第一横支撑边和第一竖支撑边围合形成所述导水槽。

16.作为本发明的一种可选方案,所述第二安装体包括第二竖支撑边和第二横支撑边,所述第二竖支撑边的两端分别与板体和第二横支撑边连接,其中一块载车板的第二横支撑边能够嵌入另一块载车板的导水槽内,以使第二竖支撑边和第一竖支撑边之间的缝隙形成所述排水缝。

17.作为本发明的一种可选方案,所述限位边、第一横支撑边、第一竖支撑边、板体、第二竖支撑边和第二横支撑边一体成型。

18.作为本发明的一种可选方案,所述载车板表面设有防滑花纹;所述防滑花纹包括中心凸起,所述中心凸起沿其圆周方向阵列分布有多个长条凸纹。

19.作为本发明的一种可选方案,所述载车板表面设有防腐层;所述防腐层为镀锌层。

20.作为本发明的一种可选方案,所述横梁为h型钢,所述卡具安装在h型钢的翼缘板上。

21.本发明的有益效果为:

22.1、本发明的车库安装结构整体结构较简单,而且组装容易,方便生产和运输,大大降低了车库的成本。

23.2、本发明的第一安装体设有导水槽,一块载车板的第二安装体能够嵌压在另一块载车板的第一安装体的导水槽内,载车板采用隐蔽式的拼接方式,多块载车板可依次拼接成一个较大的支撑平面,拼接的载车板不仅外形美观,而且避免了载车板积水和漏水的问题。

24.3、本发明通过卡具将第二横支撑边压紧安装在横梁上,载车板采用卡具固定,无需钻孔即可夹持固定,有效避免了载车板因制造误差引发的安装困难等问题。

25.4、本发明的载车板采用一体成型的结构,载车板的力学性能好,载车板的厚度为

2mm-3mm,其平米重量很小,有利于安装,而且可降低生产成本。

26.5、本发明的中心凸起沿其圆周方向阵列分布有多个长条凸纹,多块载车板拼接后,防滑花纹可提高载车板的美观性,而且车轮各个方向均能够接触到防滑花纹,具有较好防滑效果。

27.6、本发明的载车板表面设有防腐层,防腐层采用镀锌层,载车板的颜色一致性强,防腐性能好且安全可靠,使用寿命长。

28.7、本发明的车库安装结构安装用零部件不仅数量少,且均为规范化的标准件,其施工效率高,安全可靠,安装质量易于控制,而且使用若干年后,如出现坏损或功能改变,拆除或更换方便易行。

附图说明

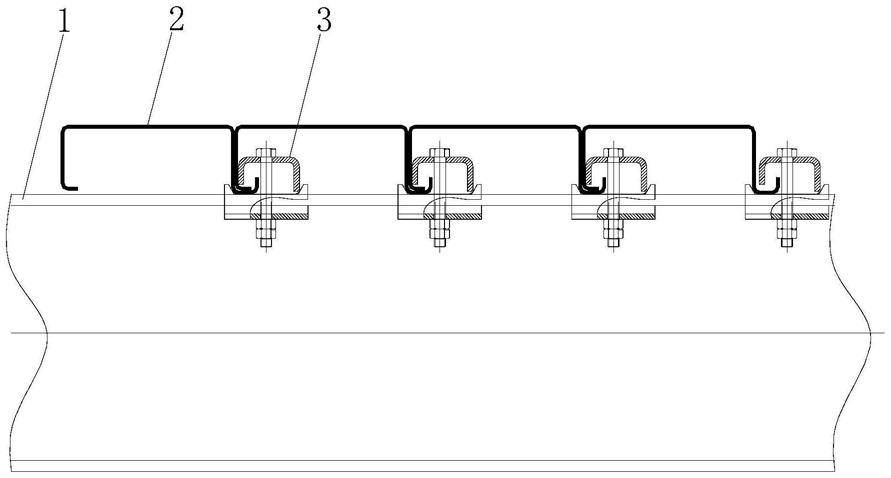

29.图1是本发明具体实施方式的结构示意图;

30.图2是本发明具体实施方式的俯视图;

31.图3是本发明具体实施方式中载车板的结构示意图;

32.图4是本发明具体实施方式中卡具的正视图;

33.图5是本发明具体实施方式中卡具的俯视图;

34.图6是本发明具体实施方式中第一卡体的结构示意图;

35.图7是本发明具体实施方式中第二卡体的结构示意图。

36.图中:1-横梁;2-载车板;21-板体;22-导水槽;23-第一竖支撑边;24-第一横支撑边;25-限位边;26-第二竖支撑边;27-第二横支撑边;28-防滑花纹;3-卡具;31-第一卡体;32-第二卡体;33-紧固连接件;311-第一压紧边;312-第二压紧边;313-第一卡板;314-第一卡槽;321-第三压紧边;322-第四压紧边;323-限位凸边;324-第二卡板;325-第二卡槽;331-紧固螺栓;332-紧固螺母;333-防松螺母。

具体实施方式

37.实施例

38.如图1-图7所示,本实施例提供了一种车库安装结构,包括两横梁1,两横梁1之间设有若干可相互拼接的载车板2,相邻两拼接的载车板2之间设有卡具3,且相邻两拼接的载车板2均通过所述卡具3固定在所述横梁1上。本发明的车库安装结构整体结构较简单,而且组装容易,方便生产和运输,大大降低了车库的成本。本发明可降低车库的安装成本,其经济效益显著。

39.如图3所示,具体地,所述载车板2包括板体21,板体21长度可根据实际需求设计,所述板体21的一侧设有向下弯折的第一安装体,板体21的另一侧设有向下弯折的第二安装体;当两块载车板2拼接时,其中一块载车板2的第二安装体能够与另一块载车板2的第一安装体紧压贴合,并通过所述卡具3将两载车板2固定在所述横梁1上。载车板2采用隐蔽式的拼接方式,多块载车板2可依次拼接呈一个较大的支撑平面,通过卡具3可将载车板2固定在横梁1上,实现对车辆的有效支撑。

40.所述第一安装体设有导水槽22,当两块载车板2拼接时,其中一块载车板2的第二安装体能够嵌压在另一块载车板2的第一安装体的导水槽22内,两块载车板2之间的缝隙形

成与所述导水槽22连通的排水缝。板体21表面的水可通过排水缝进入导水槽22,并沿着导水槽22排走,可解决载车板2积水和漏水的问题。本发明的导水槽22具有导水功能,多块载车板2拼接的大平面防水性好。

41.所述第一安装体包括第一竖支撑边23和第一横支撑边24,所述第一竖支撑边23的顶端与板体21连接,第一竖支撑边23的底端与第一横支撑边24连接,所述第一横支撑边24的端部连接有向上弯折的限位边25,所述限位边25、第一横支撑边24和第一竖支撑边23围合形成所述导水槽22,导水槽22呈u形。通常第一竖支撑边23分别与板体21和第一横支撑边24的连接处设置有倒角,限位边25与第一横支撑边24的连接处也设置有倒角。第一安装体呈倒冂形,其内侧设置导水槽22,第二安装体能够嵌入导水槽22中,导水槽22对第二安装体进行限位,提高载车板2的安装便利性。第二安装体紧压在第一横支撑边24上,限位边25对第二安装体进行限位。导水槽22沿着载车板2的长度方向设置,使得载车板2上的水沿着排水缝进入导水槽22并通过导水槽22排走,避免载车板2上产生积水。

42.所述第二安装体包括第二竖支撑边26和第二横支撑边27,所述第二竖支撑边26的顶端与板体21连接,第二竖支撑边26的底端与第二横支撑边27连接,第二横支撑边27朝向底板内侧,其中一块载车板2的第二横支撑边27能够嵌入另一块载车板2的导水槽22内,以使第二竖支撑边26和第一竖支撑边23之间的缝隙形成所述排水缝。通常第二竖支撑边26分别与板体21和第二横支撑边27的连接处设置有倒角,第二安装体呈l形,第二横支撑边27能够嵌入导水槽22中并压在第一横支撑边24上,通过卡具3将第二横支撑边27压紧安装在横梁1上,即可完成载车板2的安装固定。该载车板2可通过卡具3固定,无需钻孔即可夹持固定,有效避免了载车板2因制造误差引发的安装困难等问题。

43.为了提高载车板2的强度,所述限位边25、第一横支撑边24、第一竖支撑边23、板体21、第二竖支撑边26和第二横支撑边27一体成型。其中,所述板体21的厚度为2mm-3mm,载车板2的平米重量很小,其安装方便,成本低。

44.如图2所示,在本实施例中,所述板体21表面设有防滑花纹28。由于钢制载车板2表面光滑,通过在载车板2表面压制防滑花纹28,提高载车板2的防滑性能。具体地,所述防滑花纹28包括中心凸起,所述中心凸起沿其圆周方向阵列分布有多个长条凸纹,优选地,长条凸纹的数量为四条,载车板2表面具有多个防滑花纹28,多块载车板2拼接后,可提高载车板2的美观性,而且车轮各个方向均能够接触到防滑花纹28,具有较好防滑效果。

45.现有的载车板2具有压型板,压型板容易被腐蚀,导致载车板2存在断裂风险,降低了立体停车库的安全性。为了解决这个问题,在本实施例中,所述载车板2表面设有防腐层,以提高载车板2的防腐性能。优选地,所述防腐层为镀锌层,载车板2的颜色一致性强,防腐性能好且安全可靠,使用寿命长。

46.如图4和图5所示,在本实施例中,所述卡具3包括第一卡体31、第二卡体32和紧固连接件33,所述第一卡体31的两侧分别设有第一压紧边311和第二压紧边312,所述第一压紧边311的高度大于第二压紧边312的高度,所述紧固连接件33用于连接第一卡体31和第二卡体32,使横梁1夹持在第一压紧边311和第二卡体32之间,其中一块载车板2的第二安装体和另一块载车板2的第一安装体夹持在第二压紧边312和第二卡体32之间。横梁1一般采用h型钢,载车板2搭在h型钢的翼缘板上,h型钢的翼缘板夹持在第一压紧边311和第二卡体32之间。

47.其中,所述紧固连接件33包括紧固螺栓331和紧固螺母332,所述第一卡体31和第二卡体32均设有通孔,所述紧固螺栓331穿过第一卡体31和第二卡体32的通孔后与所述紧固螺母332连接。优选地,所述紧固螺栓331上还连接有防松螺母333。第一卡体31和第二卡体32通过紧固螺栓331和紧固螺母332连接,该卡具3使用方便,对载车板2的装配工时少,易于维护和拆除。

48.如图6所示,所述第一卡体31包括第一卡板313,所述第一卡板313的两侧分别与第一压紧边311和第二压紧边312连接,且第一压紧边311、第一卡板313和第二压紧边312围合形成u形的第一卡槽314,所述载车板2沿着第一卡槽314的长度方向设置。对于相互拼接的载车板2,一块载车板2的l形的第二安装体可嵌入另一块载车板2的u形的导水槽22中,以实现载车板2的相互拼接。第二安装体压紧导水槽22,第二压紧边312压紧第二安装体,同时导水槽22可与第一卡槽314相互扣合,以提高载车板2的安装稳定性。为了确保第一卡体31的整体强度,所述第一压紧边311、第一卡板313和第二压紧边312一体成型。

49.所述第二卡体32的两侧分别设有第三压紧边321和第四压紧边322,所述第三压紧边321的高度大于第四压紧边322的高度,第三压紧边321伸到第四压紧边322的上方,所述紧固连接件33用于连接第一卡体31和第二卡体32,使横梁1夹持在第一压紧边311和第四压紧边322之间,其中一块载车板2的第二安装体和另一块载车板2的第一安装体夹持在第二压紧边312和第三压紧边321之间。

50.如图7所示,所述第二卡体32包括第二卡板324,所述第二卡板324的两侧分别与第三压紧边321和第四压紧边322连接,且第三压紧边321、第二卡板324和第四压紧边322围合形成u形的第二卡槽325,所述第二卡槽325的长度方向与第一卡槽314的长度方向垂直,所述横梁1沿着第二卡槽325的长度方向设置。h型钢的翼缘板一部分可伸入第二卡槽325中,同时第一压紧边311和第四压紧边322将h型钢的翼缘板夹紧。为了确保第二卡体32的整体强度,所述第三压紧边321、第二卡板324和第四压紧边322一体成型。第一卡体31和第二卡体32可由板料冲压一次成型,板厚小于5mm,冲压设备投入费用不高,批量生产,卡具3的成本极低,具有较高的实用价值。

51.所述第一压紧边311的一端抵压在横梁1上,第一压紧边311的另一端抵压在第三压紧边321的一端上;所述载车板2的第一安装体抵压在横梁1上,且第一安装体伸出横梁1的部分抵压在第三压紧边321的另一端上。载车板2的安装方便快捷,而且载车板2拼接结构牢固可靠。

52.所述第三压紧边321的端部设有限位凸边323,以分别对所述第一压紧边311和/或第一安装体进行限位。所述第三压紧边321的端部设有限位凸边323,可以在第三压紧边321的一端设置限位凸边323,以对第一压紧边311或者导水槽22外侧进行限位;也可以在第三压紧边321的两端均设置限位凸边323,以对第一压紧边311和导水槽22外侧进行限位,提高载车板2的装配效率。作为一种选择,限位凸边323呈梯形结构,需要说明的是,限位凸边323的梯形结构可根据上述卡具3的实际应用可具有各种构造。例如,具有矩形结构,三角形结构等。尽管图中所示的限位凸边323具有梯形结构,但本发明的限位凸边323不限于梯形结构,还可具有其它结构。

53.本发明中使用的材料参数如下:

54.序名称单位数值备注

1材质q195—q235

ꢀꢀꢀ

2镀锌层厚度克大于80根据防腐要求调整3成品材料幅宽毫米100—200 4成品材料高度毫米30—50 5成品材料长度毫米按建筑跨度 6成品防滑花纹高度毫米2 7成品导水槽截面毫米

×

毫米30

×

15 8成品自重公斤/平方米39包含卡具9原材料厚度毫米2—3 10成品承重公斤/平方米不小于800 11横梁间距毫米1500—2000 55.本发明的车库安装结构与现有采用车库钢筋水泥现浇板的车库结构对比数据如下:

56.序对比内容专用压型板钢筋水泥现浇板备注1楼板厚度50毫米120毫米 2楼板重量每车位重量约0.9吨每车位重量约10吨 3安装方便性现场使用卡具紧固现场焊接后现浇水泥 4搬移方便性可以方便拆装只能破坏性拆除这为停车场迁移地点提供了可能.5运输方便性整体包装,长途运输罐车运输,只能短途增加了供应半径和灵活性.6可回收性报废后完全回收报废后形成污染垃圾 7承压能力每平米800公斤每平米400公斤超大承重能力8防雨功能导水槽的设计可防水需要做防水 9防噪音措施较小滑移噪音《65db整体板无滑移噪音滑移噪音在允许范围.10基础沉降影响无影响造成楼板开裂需加大基础投入成本

57.本发明具有以下特点:

58.1、本发明的车库安装结构整体结构较简单,而且组装容易,方便生产和运输,大大降低了车库的成本。

59.2、本发明的第一安装体设有导水槽22,一块载车板2的第二安装体能够嵌压在另一块载车板2的第一安装体的导水槽22内,载车板2采用隐蔽式的拼接方式,多块载车板2可依次拼接成一个较大的支撑平面,拼接的载车板2不仅外形美观,而且避免了载车板2积水和漏水的问题。

60.3、本发明通过卡具3将第二横支撑边27压紧安装在横梁1上,载车板2采用卡具3固定,无需钻孔即可夹持固定,有效避免了载车板2因制造误差引发的安装困难等问题。

61.4、本发明的载车板2采用一体成型的结构,载车板2的力学性能好,载车板2的厚度为2mm-3mm,其平米重量很小,有利于安装,而且可降低生产成本。

62.5、本发明的中心凸起沿其圆周方向阵列分布有多个长条凸纹,多块载车板2拼接后,防滑花纹28可提高载车板2的美观性,而且车轮各个方向均能够接触到防滑花纹28,具有较好防滑效果。

63.6、本发明的载车板2表面设有防腐层,防腐层采用镀锌层,载车板2的颜色一致性强,防腐性能好且安全可靠,使用寿命长。

64.7、本发明的车库安装结构安装用零部件不仅数量少,且均为规范化的标准件,其

施工效率高,安全可靠,安装质量易于控制,而且使用若干年后,如出现坏损或功能改变,拆除或更换方便易行。

65.需要说明的是,本发明的车库安装结构不仅适用于停车以及仓储设备,还可以应用在简易工棚、建筑行业等领域,其具有广泛的应用前景。

66.在本发明描述中,术语“安装”、“相连”、“连接”、“固定”等应做广义理解,可以是固定连接,可拆卸连接,或成一体;可以是机械连接或电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对本领域技术人员而言,可以理解上述术语在本发明中的具体含义。此外,实施例描述的具体特征、结构等包含于至少一种实施方式中,在不相互矛盾的情况下,本领域技术人员可以将不同实施方式的特征进行组合。本发明的保护范围并不局限于上述具体实例方式,根据本发明的基本技术构思,本领域普通技术人员无需经过创造性劳动,即可联想到的实施方式,均属于本发明的保护范围。