1.本发明涉及幕墙施工领域,具体地,涉及一种基于自相似幕墙结构体系的插槽装置和施工方法。

背景技术:

2.钢结构在建筑各专业得到广泛应用,越来越多的幕墙采用钢框架结构,幕墙施工中框架结构柱变形成为幕墙施工中经常碰到的问题;现有的幕墙施工过程中,在混凝土结构施工完成后植筋后置埋板,然后在埋板上焊接插芯作为幕墙结构柱的固定桩,插芯现场焊接,该施工方法存在精度难以控制、施工操作困难、以及幕墙柱插芯的预留间隙难以控制等复杂的施工问题。

技术实现要素:

3.本发明的目的是提供一种基于自相似幕墙结构体系的插槽装置和施工方法,解决了传统的幕墙结构柱的固定结构以及施工方法存在精度难以控制、施工操作困难、以及幕墙柱插芯的预留间隙难以控制等问题。

4.为了实现上述目的,本发明提供了一种基于自相似幕墙结构体系的插槽装置,所述插槽装置包括侧板,多个所述侧板相互围合形成上端具有开口的插槽体,所述插槽体的底部固定有底板,所述插槽体内部设置有弹簧板,多个所述弹簧板相互围合形成有插槽。

5.优选地,所述插槽体沿水平方向的截面为矩形结构。

6.优选地,所述弹簧板包括自上而下顺次连接的水平板、斜板和竖直板,所述水平板的侧边与所述侧板的上端相连接。

7.优选地,所述斜板和所述竖直板呈8-12

°

夹角。

8.优选地,所述侧板的外部套接有环形固定板。

9.优选地,所述环形固定板上设置有多个插孔,所述插孔内插接有锚栓。

10.优选地,所述环形固定板为矩形结构,多个所述插孔沿所述环形固定板的长度方向环绕分布。

11.优选地,所述插槽内插接有型钢结构柱,所述型钢结构柱包括圆钢管柱、矩形钢管柱或h型钢管柱。

12.优选地,所述竖直板与所述底板之间存在空隙。

13.本发明还提供了一种利用上述的插槽装置进行施工的方法,所述方法包括:

14.1)将侧板围合焊接制作形成上端具有开口的插槽体,在插槽体的下端焊接固定底板;

15.2)将型钢结构柱插入插槽体中;

16.3)将弹簧板的水平板焊接在插槽体的端口处,使得弹簧板的竖直板与型钢结构柱的侧边相贴合;

17.4)将插槽体的外部套接环形固定板,并焊接固定;

18.5)在环形固定板表面开设插孔,插孔内插接锚栓。

19.本发明提供了一种基于自相似幕墙结构体系的插槽装置和施工方法,所述插槽装置包括侧板,多个所述侧板相互围合形成上端具有开口的插槽体,所述插槽体的底部固定有底板,所述插槽体内部设置有弹簧板,多个所述弹簧板相互围合形成有插槽;在该插槽装置中,插槽体内部具有由弹簧板相互围合形成有插槽,该插槽具有适配结构柱竖向位移空间,其截面尺寸大小与适配结构柱相吻合,弹簧板由自上而下顺次连接的水平板、斜板和竖直板组成,水平板焊接在侧板的上边缘处,使得插槽呈上大下小的结构,使得适配结构柱能够自由插入,同时弹簧板的刚度能保证有限水平变形;本发明提供的插槽装置和施工方法有效解决了幕墙钢框架柱变形难点,用有限的工厂加工构件,按幕墙结构不同的设计要求设置插槽,仅合理改变插槽位置、柱与梁的动静结合,可以解决幕墙结构建筑外观灵活多变的格局。精准、灵活的创新发明,减少现场焊接作业量,解决了结构变形导致幕墙平面外变形的问题,幕墙结构感观效果更好,实现了幕墙钢框架标准化设计、标准化制造、标准化连接技术。

20.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

21.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

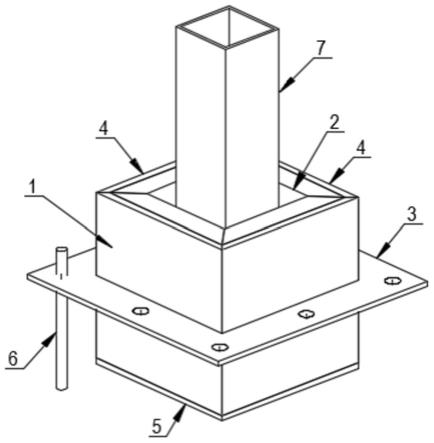

22.图1是本发明提供的插槽装置的结构图;

23.图2是本发明提供的插槽装置的爆炸图;

24.图3是本发明提供的插槽装置的剖视图;

25.图4是本发明提供的插槽装置的俯视图;

26.图5是本发明提供的施工方法的装配流程图;

27.图6是本发明提供的插槽装置装配方型钢柱的结构图;

28.图7是本发明提供的插槽装置装配圆型钢柱的结构图;

29.图8是本发明提供的插槽装置装配h型钢柱的结构图。

30.附图标记说明

31.1-插槽体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-弹簧板

32.3-环形固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-侧板

33.5-底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-锚栓

34.7-型钢结构柱

具体实施方式

35.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

36.如图1-8所示:本发明提供了一种基于自相似幕墙结构体系的插槽装置,所述插槽装置包括侧板4,多个所述侧板4相互围合形成上端具有开口的插槽体1,所述插槽体1的底部固定有底板5,所述插槽体1内部设置有弹簧板2,多个所述弹簧板2相互围合形成有插槽。本发明提供的插槽装置和施工方法有效解决了幕墙钢框架柱变形难点,用有限的工厂加工

构件,按幕墙结构不同的设计要求设置插槽,仅合理改变插槽位置、柱与梁的动静结合,可以解决幕墙结构建筑外观灵活多变的格局。精准、灵活的创新发明,减少现场焊接作业量,解决了结构变形导致幕墙平面外变形的问题,幕墙结构感观效果更好,实现了幕墙钢框架标准化设计、标准化制造、标准化连接技术。

37.在本发明的一种优选的实施方式中,为了方便固定型钢结构柱,所述插槽体1沿水平方向的截面为矩形结构。

38.在本发明的一种优选的实施方式中,所述弹簧板2包括自上而下顺次连接的水平板、斜板和竖直板,所述水平板的侧边与所述侧板4的上端相连接。使得弹簧板2围合形成的插槽具备上大下小的结构,弹簧板2的竖直板具有向外延伸的弹力,使得弹簧板能够限制型钢结构柱有限的水平位移。

39.在本发明的一种优选的实施方式中,为了方便型钢结构柱的插入,并保证弹簧板2具备一定的形变能力,所述斜板和所述竖直板呈8-12

°

夹角。

40.在本发明的一种优选的实施方式中,为了紧固侧板4,所述侧板4的外部套接有环形固定板3。环形固定板3通过焊接固定在侧板4的外侧。

41.在本发明的一种优选的实施方式中,为了提高整个装置的受力性能,所述环形固定板3上设置有多个插孔,所述插孔内插接有锚栓6。

42.在本发明的一种优选的实施方式中,为了使得整个装置的受力更为均匀,所述环形固定板3为矩形结构,多个所述插孔沿所述环形固定板3的长度方向环绕分布。这里的插孔和锚栓6的数量可以根据实际需求进行调整。

43.在本发明的一种优选的实施方式中,所述插槽内插接有型钢结构柱7,所述型钢结构柱7包括圆钢管柱、矩形钢管柱或h型钢管柱。

44.在本发明的一种优选的实施方式中,为了使得弹簧板2具备向外延伸的弹力,使得弹簧板能够限制型钢结构柱有限的水平位移,所述竖直板与所述底板5之间存在空隙。

45.本发明还提供了一种利用上述的插槽装置进行施工的方法,所述方法包括:1、将侧板4围合焊接制作形成上端具有开口的插槽体1,在插槽体1的下端焊接固定底板5;2、将型钢结构柱7插入插槽体1中;3、将弹簧板2的水平板焊接在插槽体1的端口处,使得弹簧板2的竖直板与型钢结构柱7的侧边相贴合;4、将插槽体1的外部套接环形固定板3,并焊接固定;5、在环形固定板3表面开设插孔,插孔内插接锚栓6。这里的型钢结构柱7的数量可以根据实际施工情况进行设置,当型钢结构柱7的数量为两根以上时,用梁与相邻柱进行连接,如图6-8所示,图6是本发明提供的插槽装置装配方型钢柱的结构图;图7是本发明提供的插槽装置装配圆型钢柱的结构图;图8是本发明提供的插槽装置装配h型钢柱的结构图。

46.综上,本发明提供的基于自相似幕墙结构体系的插槽装置和施工方法具备以下优点:

47.1、本发明使用了一种基于自相似幕墙结构体系的插槽装置,是一种受力合理、构造简单、施工方便的框架柱插槽与幕墙结构有机结合的新型节点,标准化的节点设计,运用计算机仿真模型植入幕墙钢框架梁柱截面生成插槽,标准化的三维节点直接可以进入工厂制造,真正实现设计的标准化,大量节约时间,大量减少设计工作;

48.2、本发明使用了一种幕墙钢框架柱插槽新型节点,插槽工厂制造全部采用机械设备成型,制造精度得到有效的保障,效率成倍增加;传统幕墙钢框架的制造工艺由于每个结

构的设计不同,无法实现工厂标准化制造,需要大量的设备、人工在现场进行切割、拼装、焊接才能完成,而插槽钢框架体系由于设计的标准化、加工的智能化、安装的装配程度高,施工进度成倍提升,安全风险大大降低,大大节约了人工成本。标准化的构件除锈油漆工序也可以用智能化流水线完成,保障质量的同时达到对环境的零污染;

49.3、本发明使用了幕墙钢框架柱插槽设计和制造的标准化造就了现场安装便利、快捷,标准化节点的设计无需大量的安装工人,安装进度可以达到模块化安装,不需要脚手架,幕墙钢框架施工阶段不需要大量人工,真正的达到降耗提效,结合幕墙外装饰体系,真正实现绿色、装配式、节能环保建筑的目标;提高了钢框架装配式水平、构件工厂化、标准化施工,减少了传统幕墙钢框架现场高空作业量大,焊接工作量大,需要众多施工人员及现场技术、工艺、质检等管理人员,同时安全管理风险大问题;

50.4、本发明考虑了幕墙结构不同的设计要求设置插槽体,与混凝土结构或钢结构合理改变插槽位置、柱与梁的动静结合,由于减少了幕墙钢框架中的大量焊接、插槽节点灵活的设计在受力最小处,提高了结构的整体受力性能,有效控制了结构变形,保证了建筑外装饰效果的安全、流畅;

51.5、本发明的插槽结构体系的完成不需要任何连接螺栓,焊接主要为定位焊和间断焊为主,对现场安装的焊接要求大大降低,体现了幕墙钢框架插槽结构的合理性。

52.综上所述,幕墙钢框架插槽体系的开发应用,真正实现了国家绿色建筑及建筑工业化的要求,做到了装配式建筑结构设计标准化、工厂智能化、现场安装装配式、幕墙钢框架结构的安全性新技术的应用,实现了建筑的绿色、装配式、节能环保的目标。

53.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

54.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

55.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。