0.015~0.050%,余量为fe及不可避免的杂质。

9.进一步的是:所述高强度汽车车轮用钢的碳当量cev≤0.43%,焊接裂纹敏感指数pcm≤0.20%,屈服强度≥500mpa,抗拉强度≥650mpa,断后伸长率≥18%。

10.进一步的是:所述高强度汽车车轮用钢的厚度为2.0~8.0mm。

11.本发明还公开了上述高强度汽车车轮用钢的制备方法,按照上述内容中所述的高强度汽车车轮用钢的成分准备原料后按照以下步骤进行:铁水脱硫

→

转炉冶炼

→

lf精炼

→

rh

→

板坯连铸

→

热轧

→

卷取

→

冷却。

12.进一步的是:所述铁水脱硫步骤中,控制脱硫后铁水中s含量≤0.005%。

13.进一步的是:所述转炉冶炼步骤中,采用铝铁脱氧,按照si、mn、cr、nb成分进行合金化,挡渣出钢,渣厚<80mm,随钢流加入1000

±

100kg活性石灰、渣面加150

±

15kg钢包顶渣改质剂进行渣面改质,转炉出钢温度控制为1670

±

20℃。

14.进一步的是:所述lf精炼步骤中,造白渣脱硫,合金化以控制各成分控制在成品要求范围内,lf出站温度控制为1605

±

5℃;所述rh步骤中,真空度≤300pa,处理时间≥10min,添加钛铁进行ti合金化,喂400mca-al线以改性夹杂物,rh出站温度控制为1575

±

5℃。

15.进一步的是:所述板坯连铸步骤中,连铸工序投用≥3mm轻压下,采用包晶钢保护渣,中间包过热度控制在15~30℃,二冷水采用弱冷模式,浇注过程采用1.0m/min的恒拉速进行浇注。

16.进一步的是:所述热轧步骤包括加热、侧压、粗轧和精轧;所述加热步骤中,加热温度为1180~1220℃,加热时间为180~400min;所述侧压步骤中,侧压量≤100mm;所述粗轧步骤中,经过6道次粗轧,道次压下量≥18%,奇道次全长全数除磷,中间坯厚度为42~44mm;所述精轧步骤中,经过7道次精轧,精轧开轧温度≤1050℃,终轧温度为830~870℃。

17.进一步的是:所述卷取步骤中卷取温度为580~620℃;所述冷却步骤中采用前段冷却模式进行层流冷却。

18.本发明的有益效果是:本发明通过添加nb、ti元素来发挥细晶强化和析出效果,在实现汽车车轮用钢高强度性能的同时保证了产品具有良好的成型性能,通过控制c、si、mn元素的含量,降低了产品的碳当量和焊接裂纹敏感指数,同时通过添加ti元素在焊接过程中形成析出物抑制热影响区组织粗化,通过添加cr元素来提高焊接接头的淬透性,显著减轻了焊接热影响区软化趋势,使得最终产品具有良好的焊接性能。采用本发明的成分及其制备方法制备的汽车车轮用钢的屈服强度≥500mpa,抗拉强度≥650mpa,断后伸长率≥18%,实现了高强度和优良的塑性。

附图说明

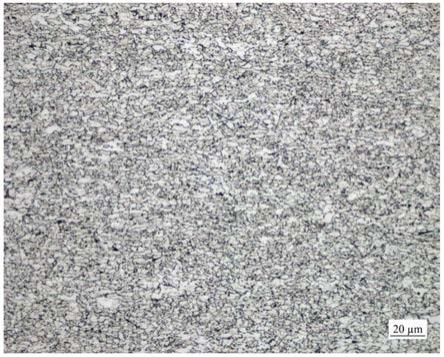

19.图1为本发明所制备高强度汽车车轮用钢的金相组织图。

具体实施方式

20.为了便于理解本发明,下面结合实施例对本发明进行进一步的说明。

21.本发明所公开的高强度汽车车轮用钢,按重量百分比计包括以下成分:c 0.05~0.10%、si 0.10~0.20%、mn 1.40~1.60%、p≤0.020%、s≤0.008%、cr 0.15~0.30%、

nb 0.04~0.06%、ti 0.020~0.040%、als 0.015~0.050%,余量为fe及不可避免的杂质。

22.本发明中高强度汽车车轮用钢采用上述成分及成分比例的理由如下:

23.c是钢中有效的强化元素,可以溶入基体中起到固溶强化的作用,且能够与nb、ti结合形成碳化物析出粒子,起到细晶强化和析出强化的作用,提高碳含量,对提高强度有利,但是过高的碳含量会在钢中形成较多粗大脆性的碳化物颗粒,对塑性和韧性不利,碳含量过高还会在钢板中心偏析带,对弯曲性能成型性不利,同时过高的碳含量增加焊接碳当量和焊接裂纹敏感指数,不利于焊接加工;因此本发明中c的取值范围设定为0.05~0.10%。

24.si在钢中具有较高的固溶度,有利于细化锈层组织,降低钢整体的腐蚀速率,提高韧度,但含量过高会使轧制时除鳞困难,还会导致焊接性能下降。因此本发明中si的取值范围设定为0.10~0.20%。

25.mn具有较强的固溶强化作用,能显著降低钢的相变温度,细化钢的显微组织,是重要的强韧化元素,但mn含量过多时连铸过程容易产生铸坯裂纹,同时可能造成钢板心部成分偏析,还会降低钢的焊接性能;因此本发明中mn的取值范围设定为1.40~1.60%。

26.p和s元素会对钢板组织性能产生不利影响,p含量过高会显著降低钢的塑性及低温韧性,s会形成硫化物夹杂使钢的性能恶化;因此本发明中p和s的取值范围设定为p≤0.020%,s≤0.008%。

27.cr能增加钢的淬透性,从而提高钢的硬度,同时可以增加过冷奥氏体稳定性,使奥氏体在较低的温度和较大的过冷度下发生相变,从而细化组织,但是cr含量过高会使生产成本提高;因此本发明中cr的取值范围设定为0.15~0.30%。

28.nb能钉扎奥氏体晶界从而阻止晶粒长大,最终细化晶粒,有利于提高冲击韧性,但细晶强化使屈服强度上升更明显,导致屈强比升高,且nb含量过高增加生产成本;因此本发明中nb的取值范围设定为0.04~0.06%。

29.ti与c、n形成的ti(c,n)析出物,能够有效细化奥氏体晶粒、以及抑制焊接过程中粗晶区的组织粗化,同时可产生析出强化效果,但ti含量过高容易形成微米级的tin,导致成形性能、疲劳性能下降;因此本发明中ti的取值范围设定为ti 0.020~0.040%。

30.al加入钢中起脱氧的作用,可改善钢质,但是al含量过高,其氮氧化物容易在奥氏体晶界析出导致铸坯裂纹产生;因此本发明中als的取值范围设定为0.015~0.050%。

31.从图1可知,本发明所公开的高强度汽车车轮用钢金相组织厚度方向组织均匀性良好。本发明采用上述成分所制备的低合金成本的高强度汽车车轮用钢厚度为2.0~8.0mm,碳当量cev≤0.43%,焊接裂纹敏感指数pcm≤0.20%,屈服强度≥500mpa,抗拉强度≥650mpa,断后伸长率≥18%;实现了高强度和优良的焊接性能。

32.本发明还公开了上述高强度汽车车轮用钢的制备方法,在制备上述高强度汽车车轮用钢时,按照上述高强度汽车车轮用钢的成分准备原料后按照以下步骤进行:铁水脱硫

→

转炉冶炼

→

lf精炼

→

rh

→

板坯连铸

→

热轧

→

卷取

→

冷却。

33.具体到铁水脱硫步骤中,对高炉冶炼获得的铁水进行预脱硫,控制脱硫后铁水中s含量≤0.005%。

34.具体到转炉冶炼步骤中,将脱硫后铁水进行转炉冶炼,采用铝铁脱氧,铝铁加入量

=出钢氧活度

×

1+100(

±

50kg),按照si、mn、cr、nb成分进行合金化,挡渣出钢,渣厚<80mm,随钢流加入1000

±

100kg活性石灰、渣面加150

±

15kg钢包顶渣改质剂进行渣面改质,转炉出钢温度1670

±

20℃。

35.具体到lf精炼步骤中,lf精炼工序,造白渣脱硫,合金化以控制各成分控制在成品要求范围内,lf出站温度1605

±

5℃。

36.具体到rh步骤中,真空度≤300pa的处理时间不小于10min,添加钛铁进行ti合金化,喂400mca-al线以改性夹杂物,rh出站温度1575

±

5℃。

37.具体到板坯连铸步骤中,连铸工序投用≥3mm轻压下以减少中心偏析,采用包晶钢保护渣,中间包过热度控制在15~30℃,二冷水采用弱冷模式,浇注过程尽量采用1.0m/min的恒拉速进行浇注。

38.具体到对板坯进行热轧的步骤中,热轧步骤包括加热、侧压、粗轧和精轧。

39.进一步具体到加热步骤中,将板坯在蓄热式加热炉中进行加热,对板坯进行加热是为了对铸态组织和成分偏析起到均匀化作用,同时使合金元素固溶,但加热温度过高、加热时间过长会出现烧损、过热、过烧等问题。因此本发明中在加热步骤中设定加热温度为1210~1250℃,加热时间为190~400min。

40.进一步具体到侧压步骤中,采用定宽压力机对钢坯进行侧压,对钢坯采用定宽压力机进行侧压是为了实现用户要求钢带宽度,但侧压量过大会使钢坯形成类“骨头”形状,边部增厚过大,而导致后续粗轧时板坯中部的压下量不够,使厚度方向的奥氏体再结晶不完全,产生混晶组织;因此本发明在侧压步骤中设定定宽压力机的侧压量≤100mm。

41.进一步具体到粗轧步骤中,粗轧需要达到足够的变形量以保证奥氏体再结晶,细化奥氏体晶粒,防止出现混晶组织,粗轧除鳞可充分去除氧化铁皮,避免氧化铁皮压入造成的表面质量问题;若中间坯厚度太大,粗轧变形量可能不足,且精轧轧制负荷增大,若中间坯厚度太小,则精轧变形量可能不足。因此本发明中设定粗轧步骤中经过6道次粗轧,粗轧道次压下量≥18%,奇道次全长全数除鳞,中间坯厚度为42~44mm。

42.进一步具体到精轧步骤中,若精轧开轧温度太高,则精轧过程在奥氏体未再结晶区的变形量不足,不利于组织细化;若终轧温度太低,则与开轧温度相差太大,使精轧过程冷速过快,且存在精轧后几机架在两相区轧制的风险,产品综合性能差;若终轧温度太高,则未再结晶区变形量不足,不利于最终组织细化。因此本发明中设定精轧步骤中经过7道次精轧,精轧开轧温度≤1050℃,终轧温度为830~870℃。

43.具体到卷取步骤中,若卷取温度太低,则会因后续冷却过程的冷速太大从而导致异常组织产生;若卷取温度太高,则会使晶粒粗大从而导致成品综合性能变差。因此本发明中设定卷取温度为580~620℃。

44.具体到冷却步骤中,采用前段冷却模式可实现较大的过冷度从而使最终组织细化,同时有利于析出细小弥散的第二相,增强细晶强化和析出强化效果。因此本发明中采用前段冷却模式进行层流冷却。

45.实施例

46.为了进一步理解本发明,提供两组采用本发明所述高强度汽车车轮用钢的成分及制备方法的实施例以及一组对比例进行对比说明

47.实施例1的冶炼工序中,首先对铁水进行预脱硫,控制s含量为0.003%;转炉冶炼

工序加入铝铁脱氧,进行si、mn、cr、nb合金化,挡渣出钢,随钢流加入1000kg活性石灰、渣面加150kg钢包顶渣改质剂,转炉出钢温度1675℃;lf工序,造白渣脱硫,合金化以控制各成分控制在成品要求范围内,lf出站温度1602℃;rh工序,真空度≤300pa的处理时间15min,添加钛铁进行ti合金化,喂400mca-al线以改性夹杂物,rh出站温度1573℃;连铸工序投用3mm轻压下,采用包晶钢保护渣,中间包过热度控制在25℃,二冷水采用弱冷模式,浇注过程拉速0.9~1.0m/min。

48.实施例2的冶炼工序中,首先对铁水进行预脱硫,控制s含量为0.003%;转炉冶炼工序加入铝铁脱氧,进行si、mn、cr、nb合金化,挡渣出钢,随钢流加入1000kg活性石灰、渣面加150kg钢包顶渣改质剂,转炉出钢温度1673℃;lf工序,造白渣脱硫,合金化以控制各成分控制在成品要求范围内,lf出站温度1605℃;rh工序,真空度≤300pa的处理时间15min,添加钛铁进行ti合金化,喂400mca-al线以改性夹杂物,rh出站温度1578℃;连铸工序投用3mm轻压下,采用包晶钢保护渣,中间包过热度控制在20℃,二冷水采用弱冷模式,浇注过程拉速0.9~1.0m/min。

49.对比例1的冶炼工序中,首先对铁水进行预脱硫,控制s含量为0.003%;转炉冶炼工序加入铝铁脱氧,进行si、mn合金化,挡渣出钢,随钢流加入1000kg活性石灰、渣面加150kg钢包顶渣改质剂,转炉出钢温度1680℃;lf工序,造白渣脱硫,根据成品成分要求进行nb、ti合金化,lf出站温度1572℃;铸工序投用3mm轻压下采用包晶钢保护渣,中间包过热度控制在30℃,二冷水采用弱冷模式,浇注过程拉速1.0~1.1/min。

50.采用上述冶炼方法得到两组实施例和一组对比例的钢坯,钢坯的具体成分如表1所示,其中对比例的mn含量较低,mb含量较高,未添加cr元素。

51.表1实施例和对比例的化学成分/%

[0052] csimnpscrnbtials实施例10.070.111.520.0130.0040.200.0480.0320.028实施例20.060.091.520.0110.0020.190.0440.0300.035对比例10.070.131.250.0090.003//0.0530.0290.026

[0053]

实施例1中将冶炼得到的板坯继续加工,具体加工工艺为:加热温度为1230℃,加热时间为220min;定宽压力机侧压量90mm,粗轧道次压下量≥18%,奇道次全长全数除鳞,中间坯厚度为43mm;精轧开轧温度为1030~1050℃,终轧温度为840~860℃,卷取温度为580~610℃;轧后进行层流冷却,采用前段冷却模式。

[0054]

实施例2中将冶炼得到的板坯继续加工,具体加工工艺为:加热温度为1220℃,加热时间为210min;定宽压力机侧压量90mm,粗轧道次压下量≥18%,奇道次全长全数除鳞,中间坯厚度为42mm;精轧开轧温度为1030~1050℃,终轧温度为850~870℃,卷取温度为590~620℃;轧后进行层流冷却,采用前段冷却模式。

[0055]

对比例1中将冶炼得到的板坯继续加工,具体加工工艺为:加热温度为1220℃,加热时间为210min;定宽压力机侧压量130mm,粗轧道次压下量≥18%,奇道次全长全数除鳞,中间坯厚度为42mm;精轧开轧温度为1030~1050℃,终轧温度为860~880℃,卷取温度为600~630℃;轧后进行层流冷却,采用前段冷却模式。

[0056]

对两组实施例和一组对比例制备所得成品进行性能测试,具体的力学性能和弯曲性能测试结果如表2所示。

[0057]

表2实施例和对比例的性能测试结果

[0058] 厚度/mm屈服强度/mpa抗拉强度/mpa断后伸长率/%焊接软化开裂率/%实施例13.062268823.50.84实施例24.560967820.00.95对比例14.560066624.05.64

[0059]

根据表2所得两组实施例和一组对比例的性能测试结果可知,本发明所公开的高强度汽车车轮用钢及其制备方法,通过合理的合金成分和生产工艺设计,在实现了产品的高强度以及优良的成形性能和焊接性能的同时,显著减轻了焊接热影响软化趋势,产品的生产方法简单、综合性能优异,具有很好的应用前景。