1.本发明涉及陶瓷技术领域,尤其涉及高熵硼硅陶瓷表面材料冷喷涂制备梯度陶瓷涂层的方法。

背景技术:

2.高熵碳化物陶瓷的研究目前主要集中在过渡金属ivb、vb族碳化物固溶体。这些碳化物具有岩盐结构,且与硼化物一样,具有很强的共价键特征及很高的熔点,可应用于各种极端条件下。多种金属离子固溶到一个晶体中,也同样极大地拓展了碳化物陶瓷的种类。

3.现有的冷喷涂涂层具有特殊的层状结构和若干微小气孔,涂层与底材的结合一般是机械方式,其结合强度较低,导致出现孔洞、涂层不稳定附着力低下,稳定性不高,会降低涂层的力学性能。

4.现有的冷喷涂技术普遍将喷射粒子速度控制在300-1000m/s,供粉速度80-250g/min,在整个过程中粒子没有熔化,保持固体状态,粒子发生纯塑性变形聚合形成涂层,同时有部分粒子粉末未形成涂层,造成了混合材料利用率低,资源浪费。

5.本发明基于冷喷涂技术提出高熵硼硅陶瓷表面材料及其冷喷涂制备梯度陶瓷涂层的方法,用来进一步提升高熵硼硅梯度陶瓷表面材料制备陶瓷涂层附着力高和高稳定性的特点,同时提高高熵硼硅梯度陶瓷混合粉末的利用率,大大节省了资源。

技术实现要素:

6.本发明的目的是提供高熵硼硅陶瓷表面材料及其冷喷涂制备梯度陶瓷涂层的方法,通过控制高熵硼硅梯度陶瓷混合粉的粒径40-50um和致密剂1-10um混合,大大降低了颗粒间的缝隙,同时高速撞击基材表面制得涂层密度高,且具有附着力高和高稳定性的特点,同时通过控制冷喷枪出口速度与供粉流量实现提高高熵硼硅梯度陶瓷混合粉末的利用率,大大节省了资源。

7.本发明的技术方案是这样实现的:

8.高熵硼硅陶瓷表面材料冷喷涂制备梯度陶瓷涂层的方法,包括以下步骤:

9.步骤一、原料混合,将准备好高熵硼硅梯度陶瓷混合粉末和致密剂分别研磨、干燥和过筛,过筛后的高熵硼硅梯度陶瓷混合粉经研磨后粒径控制在40-50um,致密剂经研磨后粒径控制在1-10um;

10.步骤二、将过高熵硼硅梯度陶瓷混合粉末和致密剂搅拌混合加入冷喷涂设备;

11.步骤三、基材清理,基材打磨剖光,打磨剖光时间1-2h,热风风干0.5-1.0h;

12.步骤四、操控冷喷枪体出口速度1000-1100m/s,供粉速度60-80g/min对基材需覆膜区域进行喷涂,制得高熵硼硅梯度陶瓷复合涂层;

13.步骤五、对制得高熵硼硅梯度陶瓷复合涂层表面进行打磨剖光。

14.进一步的,在步骤一中,所述高熵硼硅梯度陶瓷混合粉末和致密剂分别经硬质合金搅拌球磨机进行磨制16-24h和32-48h,干燥温度300-400℃,干燥时间2-3h,干燥后高熵

硼硅梯度陶瓷混合粉筛网中过筛制得40-50um粒子,致密剂筛网过筛制得1-10um粒子。

15.进一步的,在步骤三中,基材打磨剖光主要为清理基材表面的油脂、碎屑和氧化层,打磨剖光后进行热风风干0.5-1.0h,热风温度50-60℃。

16.进一步的,在步骤四中,通过冷喷涂设备往返对基材表面喷涂制得高熵硼硅梯度陶瓷复合涂层厚度为1-2mm。

17.进一步的,在步骤五中,对制得高熵硼硅梯度陶瓷复合涂层表面进行打磨剖光时间为45-60min。

18.进一步的,所述冷喷涂制备陶瓷涂层所使用的材料为一种高熵硼硅梯度陶瓷表面材料。

19.一种高熵硼硅梯度陶瓷表面材料,包含:高熵硼硅梯度陶瓷混合粉90-95份,致密剂5-10份。

20.进一步的,所述高熵硼硅梯度陶瓷混合粉组成分数为:碳化硼:70-85份,碳化硅:5-15份,氮化硅:10-15份,均为重量份,所述致密剂包含组成分数为:氮化铝20-30份,氧化铝70-80份。

21.本发明的有益效果是:

22.(1)本发明设计了一种基于冷喷涂技术方法制备的高熵硼硅梯度陶瓷涂层,通过在高熵硼硅梯度陶瓷表面材料里面加入致密剂,致密剂中的氮化铝、氧化铝,氮化铝具有导热性好、热膨胀系数小,同时是良好的耐热冲击材料,氧化铝具有硬度高和熔点高的特点,通过控制高熵硼硅梯度陶瓷混合粉的粒径为40-50um和致密剂的粒径1-10um混合后大大降低了颗粒间的缝隙,经过冷喷涂制得的高熵硼硅梯度陶瓷涂层相比现有的热喷涂技术制得的高熵硼硅梯度陶瓷涂层具有更高的密度、抗振动和高稳定性等优点。

23.(2)本发明通过控制冷喷枪出口速度(1000-1100m/s)与供粉流量60-80g/min,实现进一步提高高熵硼硅梯度陶瓷混合粉末的利用率,大大节省了资源。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.根据本发明的实施例,提供了高熵硼硅陶瓷表面材料及其冷喷涂制备梯度陶瓷涂层的方法。

26.实施例一

27.取一组高熵硼硅梯度陶瓷混合粉材料,包含:高熵硼硅梯度陶瓷混合粉90份,致密剂10份。

28.高熵硼硅梯度陶瓷混合粉组成分数为:碳化硼:70份,碳化硅:15份,氮化硅:15份,均为重量份;致密剂包含组成分数为:氮化铝20份,氧化铝80份。

29.根据本发明所提供的高熵硼陶瓷材料冷喷涂制备陶瓷涂层的方法,包括以下步骤:

30.步骤一、原料混合,将准备好高熵硼硅梯度陶瓷混合粉末和致密剂分别研磨、干燥和过筛,高熵硼硅梯度陶瓷混合粉末经硬质合金搅拌球磨机进行磨制16h,干燥温度300℃,干燥时间2h,干燥后经筛网中过筛制得40-50um粒子;致密剂经硬质合金搅拌球磨机进行磨

制32h,干燥温度300℃,干燥时间2h,干燥后经筛网中过筛制得1-10um粒子。

31.步骤二、将过高熵硼硅梯度陶瓷混合粉末和致密剂搅拌混合加入冷喷涂设备,冷喷涂设备选型为德维dwcs-2000,冷喷涂设备将高熵硼硅梯度陶瓷混合粉末加速至1000m/s经冷喷枪射出,供粉速度60g/min;

32.步骤三、基材清理,基材打磨剖光,打磨剖光时间1h,基材打磨剖光主要为清理基材表面的油脂、碎屑和氧化层,打磨剖光后进行热风风干0.5h,热风温度50℃;

33.步骤四、操控冷喷枪体对基材需覆膜区域进行喷涂,制得高熵硼硅梯度陶瓷复合涂层;

34.步骤五、对制得高熵硼硅梯度陶瓷材料涂层表面进行打磨剖光,对制得高熵硼硅梯度陶瓷复合涂层表面进行打磨剖光时间为45min。

35.经过以上步骤和工艺要求制得高熵硼硅梯度陶瓷材料涂层。

36.实施例二

37.取一组高熵硼硅梯度陶瓷混合粉材料,包含:高熵硼硅梯度陶瓷混合粉92.5份,致密剂7.5份。

38.高熵硼硅梯度陶瓷混合粉组成分数为:碳化硼:75份,碳化硅:12.5份,氮化硅:12.5份,均为重量份;致密剂包含组成分数为:氮化铝25份,氧化铝75份。

39.根据本发明所提供的高熵硼陶瓷材料冷喷涂制备陶瓷涂层的方法,包括以下步骤:

40.步骤一、原料混合,将准备好高熵硼硅梯度陶瓷混合粉末和致密剂分别研磨、干燥和过筛,高熵硼硅梯度陶瓷混合粉末经硬质合金搅拌球磨机进行磨制16h,干燥温度300℃,干燥时间2h,干燥后经筛网中过筛制得40-50um粒子;致密剂经硬质合金搅拌球磨机进行磨制32h,干燥温度300℃,干燥时间2h,干燥后经筛网中过筛制得1-10um粒子。

41.步骤二、将过高熵硼硅梯度陶瓷混合粉末和致密剂搅拌混合加入冷喷涂设备,冷喷涂设备选型为德维dwcs-2000,冷喷涂设备将高熵硼硅梯度陶瓷混合粉末加速至1050m/s经冷喷枪射出,供粉速度70g/min;

42.步骤三、基材清理,基材打磨剖光,打磨剖光时间1h,基材打磨剖光主要为清理基材表面的油脂、碎屑和氧化层,打磨剖光后进行热风风干0.75h,热风温度50℃;

43.步骤四、操控冷喷枪体对基材需覆膜区域进行喷涂,制得高熵硼硅梯度陶瓷复合涂层;

44.步骤五、对制得高熵硼硅梯度陶瓷材料涂层表面进行打磨剖光,对制得高熵硼硅梯度陶瓷复合涂层表面进行打磨剖光时间为45min。

45.经过以上步骤和工艺要求制得高熵硼硅梯度陶瓷材料涂层。

46.实施例三

47.取一组高熵硼硅梯度陶瓷混合粉材料,包含:高熵硼硅梯度陶瓷混合粉92.5份,致密剂7.5份。

48.高熵硼硅梯度陶瓷混合粉组成分数为:碳化硼:75份,碳化硅:12.5份,氮化硅:12.5份,均为重量份;致密剂包含组成分数为:氮化铝25份,氧化铝75份。

49.根据本发明所提供的高熵硼陶瓷材料冷喷涂制备陶瓷涂层的方法,包括以下步骤:

50.步骤一、原料混合,将准备好高熵硼硅梯度陶瓷混合粉末和致密剂分别研磨、干燥和过筛,高熵硼硅梯度陶瓷混合粉末经硬质合金搅拌球磨机进行磨制16h,干燥温度300℃,干燥时间2h,干燥后经筛网中过筛制得40-50um粒子;致密剂经硬质合金搅拌球磨机进行磨制32h,干燥温度300℃,干燥时间2h,干燥后经筛网中过筛制得1-10um粒子。

51.步骤二、将过高熵硼硅梯度陶瓷混合粉末和致密剂搅拌混合加入冷喷涂设备,冷喷涂设备选型为德维dwcs-2000,冷喷涂设备将高熵硼硅梯度陶瓷混合粉末加速至1100m/s经冷喷枪射出,供粉速度80g/min;

52.步骤三、基材清理,基材打磨剖光,打磨剖光时间1h,基材打磨剖光主要为清理基材表面的油脂、碎屑和氧化层,打磨剖光后进行热风风干1h,热风温度50℃;

53.步骤四、操控冷喷枪体对基材需覆膜区域进行喷涂,制得高熵硼硅梯度陶瓷复合涂层;

54.步骤五、对制得高熵硼硅梯度陶瓷材料涂层表面进行打磨剖光,对制得高熵硼硅梯度陶瓷复合涂层表面进行打磨剖光时间为45min。

55.经过以上步骤和工艺要求制得高熵硼硅梯度陶瓷材料涂层。

56.实验测试一

57.取3组高熵硼硅梯度陶瓷混合粉末为实验对象,经本发明实施例一进行试验,实验变量为高熵硼硅梯度陶瓷混合粉末的粒径和是否加入致密剂,其他试验条件不变,本实验选定致密剂变量进行可靠性试验,测得涂层与钢管间的粘合强度,实验结果如下:

58.强度mpa1234粒径40502080致密剂有无有无附着力kn5.75.14.64.8

59.以上测试中使用zw-6000c智能粘结强度检测仪,测试陶瓷涂层的附着力。

60.经过实验对比数据分析,本发明添加1-10um粒径的致密剂的高熵硼硅梯度陶瓷材料相较于未添加的陶瓷涂层附着力有显著提高,40-50um的高熵硼硅梯度陶瓷材料添加1-10um粒径的致密剂,附着力提升近12%,40-50um范围之外的添加1-10um粒径的致密剂制备的陶瓷涂层附着力提升不是很明显。

61.实验测试二

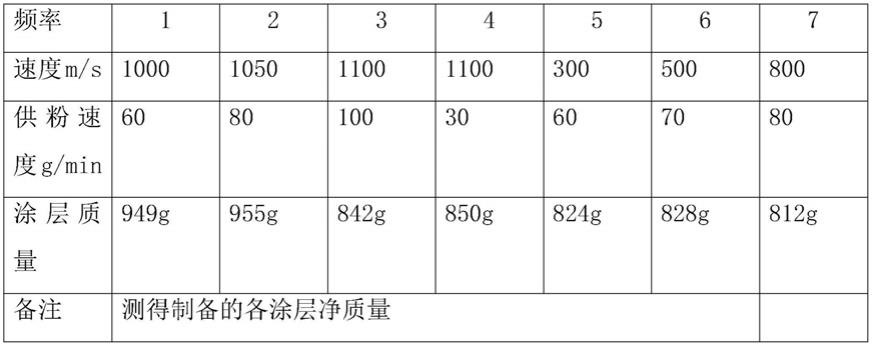

62.去6组1000g混合土层粉末,分别经过实施例1-3,通过改变实施例1-3中冷喷涂粒子速度和供粉速度制得陶瓷涂层,实验组1-6组,最后清理制得的涂层并称重,本实验选定喷头出口速度和供料速度为变量进行粉末利用率试验,实验结果如下:

[0063][0064]

经过实验对比数据分析,本发明所提供的冷喷涂喷头出口速度1000-1100m/s时,供料速度在60-80g/min相较于其他供料速度原料利用率提升近10%,当供料速度在60-80g/min时,喷头出口速度在1000-1100m/s相较于其它速度利用率提升近12%。

[0065]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。