1.本发明涉及管件加工设备领域,尤其涉及一种套管工艺孔毛刺自动清理装置。

背景技术:

2.热浸塑钢质线缆保护管道是指以钢管为基体材料,通过一定生产工艺将防腐粉末涂料均匀牢固的涂敷在钢管内外表面上,形成长期稳定防腐层的产品。现广泛用于农网改造、城市电网改造、地铁、高速、隧道电缆敷设等工程中。

3.采用浸塑生产方式的套管线在生产过程中,浸塑后的流平固化如果采用平挂方式,需要在套管两端加工工艺孔,现在通常用普通麻花钻钻孔方式来加工,但采用麻花钻钻孔加工方式却容易在孔的末端形成毛刺,钻头使用时间越长,毛刺越大,这就需要对毛刺进行清理。现在通常是人工用磨光机磨除的方式,这种方式存在以下弊端:1、磨光机磨除易产生铁锈粉尘,对人体造成危害;2、存在安全隐患;3、劳动强度大,增加用工成本。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.针对上述的缺陷,本发明的目的在于提供一种套管工艺孔毛刺自动清理装置,其可以实现自动化加工,对管件流水线加工时所出现的毛刺进行清理,降低工人的劳动强度,改善劳动环境,消除安全隐患,降低企业用工成本。

6.为了实现上述目的,本发明提供一种套管工艺孔毛刺自动清理装置,包括位于右侧位置的前置台架;位于左侧位置的后置台架;位于中部位置的转台机构,所述转台机构包括两个同向转动的驱动辊及固接于所述驱动辊前后两端的支撑盘;两根所述驱动辊共同连接一驱动电机;所述前置台架与转台机构之间设有用于将单个管件移至所述转台机构的前拨料机构;所述后置台架与转台机构之间设有后拨料机构,通过所述后拨料机构实现将位于所述转台机构的工件转运到所述后置台架;位于所述转台机构的前侧用于对管件内部毛刺进行清理的毛刺清理机构,所述毛刺清理机构包括:活动支架,其包括可以前后移动的移动底座及安装于所述移动底座并可以沿竖直方向进行伸缩的伸缩支架;刻磨机,其安装于固定所述伸缩支架的上端。

7.根据本发明的套管工艺孔毛刺自动清理装置,所述后拨料机构包括后拨料板,其为一端设有第一折边的板状结构,该第一折边呈一定角度朝上弯折。后转向支架;所述后拨料板远离第一折边的一端铰接于所述后转向支架上端;输出方向朝上设置的后支撑气缸,其输出端铰接于所述后拨料板的中部预定位置;在后支撑气缸处于收缩状态时,所述后拨料板的第一折边处的上端面位于待测工件的下方并不与所述待测工件接触。

8.根据本发明的套管工艺孔毛刺自动清理装置,所述前拨料机构包括前拨料板,其为一端设有第二折边的板状结构,该第二折边呈一定角度朝下弯折;前转向支架,其设于两根所述驱动辊之间,所述前转向支架的上端与所述铰接所述前拨料板的第二折边的一端;输出方向朝上设置的前支撑气缸,其输出端铰接于所述前拨料板的远离第二折边的一端。

9.根据本发明的套管工艺孔毛刺自动清理装置,所述毛刺清理机构的前侧设有对置于所述转台机构上的管件进行定位的定位机构;所述定位机构包括固定支架;定位气缸,其固定安装于所述固定支架的上端,所述定位气缸的输出端固定安装有推板;所述定位气缸的输出轴线与置于所述转台机构上的待加工管件的轴线共线。

10.根据本发明的套管工艺孔毛刺自动清理装置,所述固定支架的底端安装有一位移气缸;所述位移气缸的输出端固接于所述移动底座。

11.根据本发明的套管工艺孔毛刺自动清理装置,所述移动底座上安装有伸缩架驱动气缸,所述伸缩架驱动气缸的输出端固接于所述伸缩支架。

12.根据本发明的套管工艺孔毛刺自动清理装置,所述驱动电机与两根所述驱动辊之间均采用带连接。

13.根据本发明的套管工艺孔毛刺自动清理装置,所述刻磨机的打磨头选用钢丝轮磨头。

14.本发明提供了一种套管工艺孔毛刺自动清理装置,包括位于右侧位置的前置台架;位于左侧位置的后置台架;位于中部位置的转台机构,通过所述转台机构驱动待转动工件进行转动,所述转台机构包括两个同向转动的驱动辊及固接于所述驱动辊前后两端的支撑盘;两根所述驱动辊共同连接一驱动电机;所述前置台架与转台机构之间设有用于将单个管件移至所述转台机构的前拨料机构;所述后置台架与转台机构之间设有后拨料机构,通过所述后拨料机构实现将位于所述转台机构的工件转运到所述后置台架;位于所述转台机构的前侧用于对管件内部毛刺进行清理的毛刺清理机构,所述毛刺清理机构包括活动支架,其包括可以前后移动的移动底座及安装于所述移动底座并可以沿竖直方向进行伸缩的伸缩支架;刻磨机安装于固定所述伸缩支架的上端。本发明可以实现自动化加工,对管件流水线加工时所出现的毛刺进行清理,降低工人的劳动强度,改善劳动环境,消除安全隐患,降低企业用工成本。

附图说明

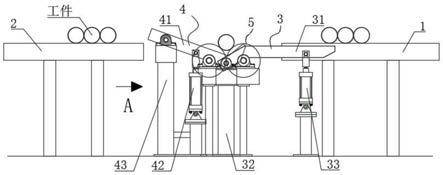

15.图1是本发明的结构示意图;

16.图2是图1中沿a方向的向视图;

17.图3是图1中前拨料板及后拨料板的位置图;

18.在图中,1-前置台架,2-后置台架,3-前拨料机构,31-前拨料板,311-第二折边,32-前转向支架,33-前支撑气缸,4-后拨料机构,41-后拨料板,411-第一折边,42-后支撑气缸,43-后转向支架,5-转台机构,51-驱动辊,52-支撑盘,53-驱动电机,6-毛刺清理机构,61-移动底座,62-伸缩支架,63-刻磨机,64-钢丝轮磨头,611-位移气缸,621-伸缩架驱动气缸,7-定位机构,71-固定支架,72-定位气缸,73-推板。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.参见图1及图3,本发明提供了一种套管工艺孔毛刺自动清理装置,该套管工艺孔

毛刺自动清理装置包括:

21.位于右侧位置的前置台架1;

22.位于左侧位置的后置台架2;

23.位于中部位置的转台机构5,所述转台机构5包括两个同向转动的驱动辊51及固接于所述驱动辊51前后两端的支撑盘52;两根所述驱动辊51共同连接一驱动电机53;

24.优选的是,本发明的所述驱动电机53与两根所述驱动辊51之间采用带连接,采用带连接的好处是:方便安装,带轮加工精度低。

25.所述后置台架2与转台机构5之间设有后拨料机构4,通过所述后拨料机构4实现将位于所述转台机构5的工件转运到所述后置台架2;所述后拨料机构4包括:

26.后拨料板41,其为一端设有第一折边411的板状结构,该第一折边411呈一定角度朝上弯折。

27.后转向支架43;所述后拨料板41远离所述第一折边411的一端铰接于所述后转向支架43上端;

28.输出方向朝上设置的后支撑气缸42,其输出端铰接于所述后拨料板41的中部预定位置。

29.在后支撑气缸42处于收缩状态时,所述后拨料板41的第一折边411处的上端面位于待测工件的下方并不与所述待测工件接触,此时的待测工件置于两个所述支撑盘52。

30.所述后拨料机构4工作时;

31.所述后支撑气缸42向上伸出,其输出杆推动所述后拨料板41绕着所述后转向支架43上方的铰接处转动,所述后拨料板41通过第一折边411处将工件托起,在所述后拨料板41转动预定角度后,所述工件在自身重力作用下沿着所述后拨料板41滑动到所述后置台架2上;

32.随后,所述后支撑气缸42向下收缩,所述后支撑气缸42带动所述后拨料板41反向转回初始状态。

33.所述前置台架1与转台机构5之间设有前拨料机构3;所述前拨料机构3包括:

34.前拨料板31,其为一端设有第二折边311的板状结构,该第二折边311呈一定角度朝下弯折。

35.前转向支架32,其设于两根所述驱动辊51之间,所述前转向支架32的上端与所述铰接所述前拨料板31的第二折边311的一端;

36.输出方向朝上设置的前支撑气缸33,其输出端铰接于所述前拨料板31的远离第二折边311的一端。通过所述前拨料机构3实现工件从所述前置台架1到所述转台机构5之间的单个转移。

37.所述前拨料机构3工作时;

38.所述前支撑气缸33向上伸出,其输出杆推动所述前拨料板31的远离第二折边311的一端绕着所述前转向支架32上方的铰接处转动,所述后拨料板41通过远离所述第二折边311的一端处将工件托起,在所述前拨料板31转动预定角度后,所述工件在自身重力作用下沿着所述前拨料板31滑动到所述转台机构5上。

39.随后,所述前支撑气缸33向下收缩,所述后支撑气缸42带动所述后拨料板41反向转回初始状态。

40.参见图2,位于所述转台机构5前侧的毛刺清理机构6,所述毛刺清理机构6包括:

41.活动支架64,其包括:

42.可以沿所述驱动辊51轴线方向前后移动的移动底座61及安装于所述移动底座61并可以沿竖直方向进行伸缩的伸缩支架62;

43.刻磨机63,其安装于固定所述伸缩支架62的上端;

44.另外,本发明的所述毛刺清理机构6的前侧设有对置于所述转台机构5上的管件进行定位的定位机构7;

45.所述定位机构7包括:

46.固定支架71;

47.定位气缸72,其固定安装于所述固定支架71的上端,所述定位气缸72的输出端固定安装有推板73;

48.所述定位气缸72的输出轴线与置于所述转台机构5上的待加工管件的轴线共线。通过所述定位机构7来对待加工管件进行位置定位,由于从前置台架1上滚落的工件位置不统一,对下一步骤的管件毛刺清理带来不便。

49.对待加工的管件进行定位时;

50.所述定位气缸72伸出,通过所述推板73将管件推至预定位置,随后,所述定位气缸72回缩。

51.优选的是,所述固定支架71的底端安装有一位移气缸611;所述位移气缸611的输出端固接于所述移动底座61;通过所述位移气缸611驱动所述移动底座61进行移动,气缸具备反应速度快的特点。

52.另外,所述移动底座61上安装有伸缩架驱动气缸621,所述伸缩架驱动气缸621的输出端固接于所述伸缩支架62,通过所述伸缩架驱动气缸621驱动所述伸缩支架62。气缸具备反应速度快的特点。

53.在本实例中,首先,位于所述前置台架1的管件被所述前拨料机构3转移到静止的所述转台机构5上;

54.定位机构7启动,所述定位气缸72将工件推至预定位置处;

55.转台机构5启动,两个所述驱动辊51驱动管件进行转动;

56.毛刺清理机构6启动,通过所述移动底座61与伸缩支架62的配合将所述刻磨机63的输出端移动至所述管件的内部并与所述管件的内壁贴合接触,随后,所述刻磨机63开始转动,进一步解释的是,所述刻磨机63的输出端的转动方向与被加工管件的转向相反;利用刻磨机63对管件内壁的毛刺进行清理。

57.清理完毕后,所述刻磨机63停止转动,活动支架64带动所述刻磨机63返回初始位置。

58.所述转台机构5停止;

59.所述后拨料机构4将置于所述转台机构5的管件移动至所述后置台架2

60.优选的是,所述刻磨机63的打磨头选用钢丝轮磨头64,清理效果好,并且性价比高。

61.综上所述,本发明提供了一种套管工艺孔毛刺自动清理装置,包括位于右侧位置的前置台架;位于左侧位置的后置台架;位于中部位置的转台机构,通过所述转台机构驱动

待转动工件进行转动,所述转台机构包括两个同向转动的驱动辊及固接于所述驱动辊前后两端的支撑盘;两根所述驱动辊共同连接一驱动电机;所述前置台架与转台机构之间设有用于将单个管件移至所述转台机构的前拨料机构;所述后置台架与转台机构之间设有后拨料机构,通过所述后拨料机构实现将位于所述转台机构的工件转运到所述后置台架;位于所述转台机构的前侧用于对管件内部毛刺进行清理的毛刺清理机构,所述毛刺清理机构包括活动支架,其包括可以前后移动的移动底座及安装于所述移动底座并可以沿竖直方向进行伸缩的伸缩支架;刻磨机安装于固定所述伸缩支架的上端。本发明可以实现自动化加工,对管件流水线加工时所出现的毛刺进行清理,降低工人的劳动强度,改善劳动环境,消除安全隐患,降低企业用工成本。

62.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。