1.本发明涉及一种用于制造金属板产品的方法,其中金属板产品由金属板预制品通过机械成型制造。

背景技术:

2.金属板预制品通常通过机械成型方法,例如深冲进一步加工。在这些方法中引入金属板材料的力通过金属板表面传递到金属板预制品。特别是由于金属板产品的几何形状以及在成型过程中在金属板表面与成型工具之间产生的摩擦力会在金属板表面上产生非常高的局部载荷。这种由法向力和剪切力组成的局部载荷在成型过程中会发生相当大的变化。为了获得最佳的成型效果,必须能够在成型过程中目的性地控制板材流动。

3.除了调整金属板预制品的规格之外,尤其还通过与成型过程的冲拉力相反的保持力的影响来控制金属板的流动。例如,这种影响是由润滑剂带来的额外润滑引起的。这导致摩擦力的局部减小,从而导致保持力的减小。例如,可以通过使用拉延筋来增加保持力。

4.额外润滑的使用构成了相当大的额外花费。一方面,润滑剂需要繁琐地施加,另一方面,金属板产品和成型工具的清洁费用增加,因为引入的润滑剂可能会对工艺稳定性产生不利影响。尤其是在可持续制造的背景下,必须批判性地看待润滑剂的可避免的使用。

5.专利文献de 10 2012 017 703 a1公开了激光纹理化方法,利用该方法可以为平整轧辊提供确定性的,即几何特定的纹理。在平整操作期间,该纹理作为负形转移到待加工的金属板预制品的表面,即辊表面上的隆起导致金属板预制品的表面中的凹谷,并且反之亦然。以这种方式引入金属板预制品表面的凹陷被用作所谓的润滑剂袋,其容纳施加到板表面的润滑剂并且可以在成型期间随之携带润滑剂。

6.所用润滑剂的功能主要取决于添加到润滑剂中的添加剂。通过聚合物链在成型工具和金属板预制品的金属表面上的聚集或通过在其上的化学反应,添加剂可以例如导致边界层的形成并防止成型工具和金属板预制品的表面之间的直接接触。在这方面,聚合物链之间的联结基于范德华力。因此,其可以相对容易地相对于彼此移位。相比之下,聚合物链在成型工具和金属板预制品的表面处的联结基于偶极联结。边界层通常只有几纳米薄,可以很容易地从成型工具和金属板预制品的表面分离。为了基本上防止直接金属接触并因此防止由于粘附和磨损导致的成型工具和金属板预制品的磨损,因此必须在整个表面区域上用润滑剂不断地重新润湿表面。因此,减少润滑剂的使用与根据现有技术的金属板部件的生产过程的要求形成冲突。

技术实现要素:

7.因此,本发明基于提供一种金属板产品的生产方法的技术问题,该方法不具有现有技术的缺点,而是在成型金属板预制品时提供有效的润滑同时减少润滑剂的使用。

8.该目的通过一种用于由金属板预制品生产金属板产品的方法来实现,其中金属板预制品的至少一个表面涂覆有涂层,对此金属板预制品被辊轧,其中在辊轧操作期间将凹

陷辊轧到表面中,其中在涂层和辊轧操作之后将润滑剂引入到凹陷中,其中在引入润滑剂之后,金属板预制品由成型工具机械成型,其特征在于,表面以这样的方式涂覆,使得在成型工具中,在成型过程中,尤其是在金属板表面和工具表面之间的相对运动下,涂层在0.5mpa至20mpa的载荷下可弹性变形,在20mpa以上的载荷下可塑性变形。

9.根据本发明的方法可以将呈润滑剂袋形式的凹陷中的润滑剂有针对性地输送到成型工具的关键区域。凹陷使金属板预制品的表面能够吸收润滑剂并在很大程度上无损失地输送润滑剂。只有在高负荷的情况下,即需要将润滑剂用于金属板预制品和成型工具之间的润滑时,其才会通过凹陷的塑性变形而局部释放。

10.在成型操作期间,例如深冲期间,金属板预制品和成型工具之间的相对运动尤其发生在成型工具的凸缘或支撑部中以及在成型工具的深拉边缘处。这些区域在作用在金属板预制品上的载荷方面差别很大。在凸缘或支撑部中主要是个位数mpa范围内的平面载荷,而在深拉边缘会产生非常大的载荷,尤其是平均在两位数mpa范围内或更高的范围内。凹陷以对应于局部产生的载荷的方式塑性变形,并释放润滑剂。在成型过程中,金属板的流动意味着另外的填充润滑剂的凹陷被连续输送到具有非常高负载的区域中,结果这些区域被润滑剂不断地重新润湿。

11.可以想象,凹陷的体积对应于所需的润滑剂量。为此,可以想到,所需的润滑剂量介于0.5g/mm2和1g/mm2之间。还可以设想,提供金属板坯或带状金属板作为金属板预制品。此外可以想到,作为用于将凹部辊轧到金属板预制品中的辊,使用平整轧辊,其上尤其通过激光纹理化工艺施加有几何纹理。对于机械成型金属板预制品以提供金属板产品而言,所有金属板成型操作都是可以想象的。这里的实例有弯曲、深冲、扭曲、挤压和拉伸。涂层的厚度优选地在1μm和30μm之间,尤其是在2μm和15μm之间。

12.本发明的有利设计方案和改进方案可以在从属权利要求中以及在参考附图的说明中得到。

13.根据本发明的一个优选实施形式,表面以这样的方式涂覆,使得在成型工具中的成型过程中,尤其是在金属板表面和工具表面之间的相对运动下,涂层在0.5mpa至15mpa的载荷下可弹性变形,在25mpa以上的载荷下可塑性变形。这使得能够更好地适应成型工具中存在的条件。成型工具中的现有载荷表现为压力,即金属板预制品表面上的每单位面积的力。通过凹陷的相应有利的构造使得可以操纵力作用在其上的面积。因此可以相应地控制涂层的变形能力。

14.根据本发明的一个优选实施例,凹陷作为相对于金属板预制品的主延伸平面封闭的凹陷辊轧而成。这有利地允许润滑剂可靠地并且在很大程度上没有损失地运输。通过相对于金属板预制品的主延伸平面封闭的形状,润滑剂不会从侧面从凹陷中流出。这也确保了在凹陷发生塑性变形的情况下,润滑剂被释放并且不会沿着未封闭的凹陷被压离塑性变形区域。

15.根据本发明的一个优选实施形式,凹陷相对于金属板预制品的主延伸平面辊轧成i形、矩形或正方形。由此例如得到了槽形凹陷。已经发现由此可以非常有效地运输润滑剂。然而,也可以想到,凹陷相对于金属板预制品的主延伸平面是圆形的、椭圆形的、三角形的或十字形的。

16.根据本发明的一个优选实施形式,凹陷以2μm至15μm、优选2μm至10μm、特别优选2μ

m至5μm的深度辊轧入。这使得凹陷的体积能够很好地适应所需的润滑剂体积。在本发明的意义中,凹陷的深度是在表面被涂覆之后的凹陷深度。

17.根据本发明的一个优选实施形式,凹陷以1:3至1:15,优选1:5至1:10的凹陷深度与体积比例轧入。此外,相应的比例对润滑剂的输送和润滑剂的目的性局部润湿具有积极影响。在本发明的意义中,凹陷的体积是在表面被涂覆之后的凹陷体积。

18.根据本发明的一个优选实施形式,在金属板预制品的表面的至少30%的面积上轧入凹陷。这确保润滑剂实际上也被输送到由于成型工具中的高负载而导致需要引入润滑剂的任何地方。

19.根据本发明的一个优选实施形式设定,凹陷以这样的方式轧入,即,凹陷的基部的面积比凹陷在表面主延伸平面上的投影的面积更小。换句话说,凹陷例如被辊轧成槽形或杯形。当随着凹陷变形而释放润滑剂时,这是特别有利的。

20.为此优选设定,凹陷以这样的方式轧入,即,凹陷的壁与表面的主延伸平面形成105

°

至140

°

、优选110

°

至120

°

的角度。凹陷的壁与表面的主延伸平面之间的角度使得可以目的性地设置凹陷的体积由于载荷而发生的变化。凹陷的壁与表面的主延伸平面之间的相应构造的角度已被证明是有利的。

21.根据本发明的优选实施形式,规定使用锌作为涂层。锌非常适合作为阴极腐蚀保护涂层。当锌被相应地加工时,在成型工具中承受高负荷的位置处超过锌的流变极限,因此有利地目的性地释放润滑剂。

22.根据本发明的一个优选实施形式,通过热浸镀锌对金属板预制品涂覆,其中金属板预制品在辊轧操作(凹陷的轧入)之前被涂层。热浸镀锌是很成熟的,并且已经在很大程度上融入了生产方法中。表面优选涂有封闭涂层,当凹陷被轧入时涂层不被击穿。

23.根据本发明的一个优选实施形式,作为替代方案设定,通过电解方式涂覆金属板预制品,其中金属板预制品在辊轧操作(凹陷的轧入)之后涂覆。在电解涂层的情况下,涂层非常精确地遵循待涂层表面的未涂层轮廓走向。因此,可以在轧入凹陷之后进行涂覆。通过这种顺序,即使在凹陷内部也能够实现非常均匀的涂覆。

24.用于实现开头提出的目的的本发明的另一个主题是通过本发明的方法生产的金属板产品。

25.在“本发明的公开”下的所有上述陈述同样适用于根据本发明的方法和根据本发明的金属板产品。

26.本发明的进一步细节、特征和优点从附图和参考附图对优选实施形式的以下说明中得到。在此,附图仅示出了本发明的示例性实施形式,其不限制本质的发明构思。

附图说明

27.图1示意性地示出了根据本发明示例性实施形式的方法;

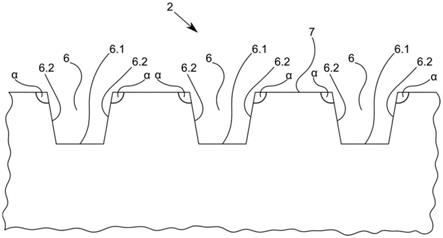

28.图2示意性地示出了根据本发明的示例性实施形式的金属板预制品的局部;

29.图3示意性地示出了根据本发明的示例性实施形式的金属板预制品的表面的局部。

具体实施方式

30.在不同的附图中,相同的部件总是具有相同的附图标记,因此通常也将在每种情况下仅指定或提及一次。

31.图1示意性地示出了根据本发明的一个示例性实施形式的方法。以带材(卷材)或板坯的形式提供金属板预制品2并用平整辊3轧制。在这种情况下,平整辊3将槽形凹陷(见图2)轧入金属板预制品2表面中。该凹陷几微米深,几微米长和几微米宽,排列规则,并且轧入表面的大约40%。为此目的,平整辊3事先已经被加工,优选通过激光纹理加工,使得其在其表面上具有用于轧入凹陷的相应负形。这里应该注意的是,每个凹陷的负形都有一个凸起,凸起高于被该凸起轧入的凹陷的深度。这样做的原因尤其是,在轧制操作期间,平整辊3没有在整个表面区域上与金属板预制品2的表面接触,整个表面接触可能对轧制/平整过程产生负面影响。为了避免这种情况,例如优选在金属板预制品2和平整辊3之间引入平整液体。

32.在辊轧/平整操作之后,表面在涂层装置4中通过电解方式进行镀锌,镀层厚度约为7μm。在通过电解方式涂层之后,锌层遵循位于下方的表面的表面几何形状,尤其是轧入的凹陷。作为替代方案,可以想到通过热浸镀锌进行镀锌。然而,在这种情况下,涂层必须在辊轧/平整操作之前进行,因为与电解方式涂覆相比,通过热浸镀锌施加的涂层并不能很好地遵循位于下方的表面的表面几何形状,尤其是轧入的凹陷。然而,在热浸镀锌下游轧入凹陷将再次弥补这一缺点。

33.在注油设备8中,现将润滑剂8.1引入到涂层表面的凹陷中。为了避免不必要的成本并产生积极的环境影响,应确保基本上仅引入凹陷可容纳量的润滑剂8。

34.将经轧制和涂覆的金属板预制品2从带材定长切割成板坯,然后在成型工具5中进行成型。这里以示例的方式示出深冲作为成型操作的一种可能形式。将仍为板坯形式的金属板预制品2置入成型工具5中。金属板预制品2的外边缘由成型工具5的压紧装置5.3保持在成型工具5的支撑部5.4上,而冲头5.1将金属板预制品2的内部区域压入模具5.2中。在此产生作用在金属板预制品2上的载荷,尤其作用在压紧装置5.3、支撑部5.4和冲头5.1上。这些载荷在个位数mpa范围内。载荷同样作用在金属板预制品2的深拉边缘5.5上。然而,这里的载荷明显更高并且位于涂层塑性变形、凹陷被平整并且凹陷中的润滑剂8.1出于润滑目的而被释放的区域中。在深冲操作期间,通过金属板从支撑部5.4沿深拉边缘5.5的方向的流动重复地将新的凹陷传送到深拉边缘5.5,该新凹陷同样通过塑性变形在那里变平并释放其中存在的润滑剂8.1。由此实现了连续且非常精确的目的性局部润滑。本领域技术人员将理解,根据本发明的方法同样可以用于其他成型方法。仅作为进一步的例子提及弯曲、扭曲、压制和拉伸,所提及的例子不是可能的成型方法的完整列举。

35.图2示意性地示出了根据本发明的一个示例性实施形式的金属板预制品2的一个区段。可以看到与金属板预制品2的表面7的主延伸平面正交的截面。规则排列的凹陷6有几微米深并且具有基部6.1和壁6.2。壁6.2与表面7的主延伸平面形成从110

°

到120

°

的角α。

36.图3示意性地示出了根据本发明的一个示例性实施形式的金属板预制品2的表面7的一个区段。可以看到凹陷6,其在表面7的主延伸平面上的投影是i形的。表面7在其面积的30%以上具有凹陷6。

37.附图标记说明

38.1 金属板产品

39.2 金属板预制品

40.3 轧辊

41.4 涂层装置

42.5 成型工具

43.5.1 冲头

44.5.2 模具

45.5.3 压紧装置

46.5.4 支撑部

47.5.5 深拉边缘

48.6 凹陷

49.6.1 基部

50.6.2 壁

51.7 表面

52.8 注油设备

53.8.1 润滑剂

54.α 角