1.本实用新型涉及机械加工领域,具体涉及一种修型滚压工装。

背景技术:

2.现有对型面进行修整的方法,主要有模具预加工形面冲压方法,小型刀具对加工表面的精雕方法,以及固定式圆弧面挤压法等方法。这些方法各有各的特点,如固定式圆弧面挤压法,其通过一定的压力。一定的进及速度来对于加工表面进行挤压加工,通过压力使被加工面变形,进而达到所需要的表面结构,在表面质量要求不高的情况下可以使用,但进给速度过大时,也别是加工软性材料时,会引起切削现象,类似于金属切削作用,这会破坏被加工面表面,导致结构层变薄。

3.随着产品材质的多样化,现在需要一种可以加工不同弹性模量材料,且加工表面质量好,不会引起过切现象、回弹可控的加工工具。

技术实现要素:

4.本实用新型的目的:使得滚压修型工艺时,拆装方便、且能避免过切、回弹可控。

5.本实用新型的技术方案是:提供一种修型滚压工装,包括滚杆1、限位螺母 2、衬套4、滚珠5和滚轮7;

6.滚轮轴向延伸出轴颈;

7.所述滚杆开有定位通孔,所述衬套固定在所述定位通孔中,所述轴颈可转动的插设在所述衬套中,所述衬套与所述轴颈之间设置有滚珠,所述衬套内壁面形成滚珠槽;所述轴颈端部为螺纹杆,所述限位螺母与所述螺纹杆螺纹配合,对所述轴颈形成轴向限位,使得轴颈不会轴向窜动。

8.进一步的,所述限位螺母为双螺母结构。

9.进一步的,还包括密封圈6,所述密封圈设置在所述滚轮与所述滚杆之间。

10.进一步的,所述滚轮7的轮面为平面、曲面或锥面。更进一步的,所述曲面为弧面。

11.进一步的,所述滚珠为多个,且环状均匀分布。

12.进一步的,所述螺母与所述滚杆之间设置有垫圈3。

13.工作原理:将衬套4压入滚杆1中的安装孔,在滚杆1中安装孔的外侧环槽中安装密封圈6,在衬套4内倒角处安装滚珠5后,再将滚轮7压进衬套4中,滚轮7端面接触滚珠5,最后用螺帽2、垫圈3固定滚轮7。

14.本实用新型的有益效果:采用滚轮7结构,该结构可以有效的避免固定式挤压结构在整形软质材料时导致的过切情况。在加工弹性模量较大的材料时,滚动式的挤压结构对被加工位置变形起到最大抑制作用,但不会引起断裂、网面开裂等现象。同时滚珠5的辅助作用,使得被加工产品变形抑制时,快速的释放压力,形成波浪性的挤压作用,有效的将加工要求的压变量与材料回弹量综合,避免破坏挤压表面结构,有利于被加工表面成型,且材料均匀分布。采用该型面结构在修整不同的表面结构时,只需要更换滚轮7,即可以完成不

同型面的冷挤压加工。该结构简单,可在车床刀塔上直接安装使用,加工后产品的表面质量高,外观一致性好,解决了不同弹性模量材料产品的型面修整问题,大幅提升了加工效率

附图说明

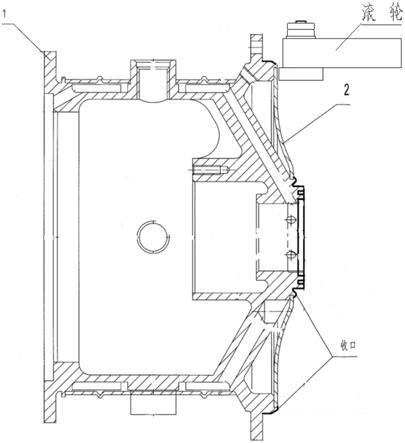

15.图1为本实用新型结构示意图主视图;

16.图2为图1俯视剖视图;

17.图3为滚轮结构示意图;

18.图4为衬套的结构示意图;

19.图5为滚杆结构主视图的示意图;

20.图6为滚杆俯视剖视结构示意图;

21.图7为修型滚压工装加工整体示意图;

22.图8为修型滚压工装开始加工时的加工示意图;

23.图9为修型滚压工装结束加工时的加工示意图;

24.其中:1-滚杆、2-限位螺母、3-垫圈、4-衬套、5-滚珠、6-密封圈、7-滚轮。

具体实施方式

25.为更好的说明本实用新型,下面结合附图具体说明。

26.实施例1,请参阅图1-6一种修型滚压工装,包括滚杆1、限位螺母2、衬套 4、滚珠5和滚轮7;

27.滚轮轴向延伸出轴颈;

28.所述滚杆开有定位通孔,所述衬套固定在所述定位通孔中,所述轴颈可转动的插设在所述衬套中,所述衬套与所述轴颈之间设置有滚珠,所述衬套内壁面形成滚珠槽;所述轴颈端部为螺纹杆,所述限位螺母与所述螺纹杆螺纹配合,对所述轴颈形成轴向限位,使得轴颈不会轴向窜动。

29.所述限位螺母为双螺母结构。

30.所述密封圈设置在所述滚轮与所述滚杆之间。

31.所述滚轮7的轮面为平面、曲面或锥面。

32.所述曲面为弧面。

33.所述滚珠为多个,且环状均匀分布。

34.所述螺母与所述滚杆之间设置有垫圈。

35.在本实用新型的一个实施例中,某型柱塞组件收口颈部的滚松加工,该滚松部位为铜合金结构,该材质较黄铜硬,脆性大。在滚压过程中采用锥形滚轮结构,其中滚轮a部分外形结构为圆锥形,经过持续小余量进给滚压。整个滚压面材料均匀分布,表面无裂纹、无划痕。经显微检测,加工表面形成了类似于喷丸加工的表面强化结构。加工质量达到100%。加工效率提升38%。

36.在本实用新型的另一个实施例中见图7-9,某型壳体零件8与盖板零件9连接,连接部位的特殊结构特征,只能采用滚压的加工方法。该滚轮滚轮a外圆面为弧形结构,弧长为滚压工艺要求位置零件连接长度。加工时,采用硬挤压的工艺方式,从外侧向中心进入,沿旋壳体零件8转轴线轴向进给至挤压壳体零件8 与盖板零件9连接处,达到进给量后。调整

滚轮7到壳体零件8旋转中心位置,从中心位置向旋转外侧移动,同时垂直滚轮7轴向位置向壳体零件8与盖板零件 9挤压。挤压后期,滚轮7与加工面摩擦力增大,滚轮加快旋转失去滚压功能。

37.在本实用新型的另一个实施例中,某型产品的壳体零件,其壁厚小,内表面承受交变应力,需要对外表面强化加工形成网状结构。以往采用固定式加压结构,加工面结构深度不一致,有网状结构边缘破损情况。采用本结构,滚轮(7)的 a部分外形结构预设置为网状结构,在车床上进行滚压加工,匀速转动产品,逐步减小进给量,加工表面形成波浪形连续渔网结构,表面比单纯的网状结构强度高、无网格破损情况,加工效率提成60%。

38.本实用新型的有益效果:采用滚轮7结构,该结构可以有效的避免固定式挤压结构在整形软质材料时导致的过切情况。在加工弹性模量较大的材料时,滚动式的挤压结构对被加工位置变形起到最大抑制作用,但不会引起断裂、网面开裂等现象。同时滚珠5的辅助作用,使得被加工产品变形抑制时,快速的释放压力,形成波浪性的挤压作用,有效的将加工要求的压变量与材料回弹量综合,避免破坏挤压表面结构,有利于被加工表面成型,且材料均匀分布。采用该型面结构在修整不同的表面结构时,只需要更换滚轮7,即可以完成不同型面的冷挤压加工。该结构简单,可在车床刀塔上直接安装使用,加工后产品的表面质量高,外观一致性好,解决了不同弹性模量材料

39.产品的型面修整问题,大幅提升了加工效率。

技术特征:

1.一种修型滚压工装,其特征在于:包括滚杆(1)、限位螺母(2)、衬套(4)、滚珠(5)和滚轮(7);滚轮轴向延伸出轴颈;所述滚杆开有定位通孔,所述衬套固定在所述定位通孔中,所述轴颈可转动的插设在所述衬套中,所述衬套与所述轴颈之间设置有滚珠,所述衬套内壁面形成滚珠槽;所述轴颈端部为螺纹杆,所述限位螺母与所述螺纹杆螺纹配合,对所述轴颈形成轴向限位,使得轴颈不会轴向窜动。2.根据权利要求1所述的一种修型滚压工装,其特征在于:所述限位螺母为双螺母结构。3.根据权利要求1所述的一种修型滚压工装,其特征在于:还包括密封圈(6),所述密封圈设置在所述滚轮与所述滚杆之间。4.根据权利要求1所述的一种修型滚压工装,其特征在于:所述滚轮(7)的轮面为平面、曲面或锥面。5.根据权利要求4所述的一种修型滚压工装,其特征在于:所述曲面为弧面。6.根据权利要求4所述的一种修型滚压工装,其特征在于:所述滚珠为多个,且环状均匀分布。7.根据权利要求1所述的一种修型滚压工装,其特征在于:所述螺母与所述滚杆之间设置有垫圈。

技术总结

本实用新型涉及一种修型滚压工装,包括滚杆、限位螺母、衬套、滚珠和滚轮;滚轮轴向延伸出轴颈;所述滚杆开有定位通孔,所述衬套固定在所述定位通孔中,所述轴颈可转动的插设在所述衬套中,所述衬套与所述轴颈之间设置有滚珠,所述衬套内壁面形成滚珠槽;所述轴颈端部为螺纹杆,所述限位螺母与所述螺纹杆螺纹配合,对所述轴颈形成轴向限位,使得轴颈不会轴向窜动。向窜动。向窜动。

技术研发人员:张智森 付池响

受保护的技术使用者:中国航空工业集团公司金城南京机电液压工程研究中心

技术研发日:2021.08.24

技术公布日:2022/2/18