1.本发明涉及铁路桥梁施工技术领域,具体涉及在淤泥地层可重复使用的大跨度现浇梁螺旋管支架基础钢管桩施工方法。

背景技术:

2.针对沿海地区地质条件差、建设环境复杂的特点,当高铁线路通过人口超过一定数量的地区时,一般会设置车站,车站两端将会根据线路要求设置道岔连续梁,结合道岔连续梁的特点,只能采用原位支架现浇方法施工。

3.目前在深厚淤泥地层条件下,高墩大跨度现浇梁支架中支墩基础采用传统的钻孔灌注桩方式实现,上述方式存在一定的弊端,比如施工步骤过于复杂,容易造成施工工期被迫延长,同时还会周边环境造成不好的影响。因此,提出淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法。

技术实现要素:

4.本发明所要解决的技术问题在于:如何解决传统高墩大跨度现浇梁支架中支墩基础实现方式存在的施工步骤过于复杂,容易造成施工工期被迫延长,同时还会周边环境造成不好的影响的问题,提供了淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法。

5.本发明是通过以下技术方案解决上述技术问题的,本发明包括以下步骤:

6.s1:根据现浇梁荷载及地层参数计算钢管桩需打入地层中的长度、根数,计算液压打桩机的功率大小,根据液压打桩机的功率大小确定钢管桩可打入地层的长度,当钢管桩可打入地层的长度小于计算出的钢管桩需打入地层的长度时,通过增加根数的方式确保支架基础承载力的安全系数不小于设定值;

7.s2:将钢管桩一端加工成尖锥形,利用液压打桩机将钢管桩打入淤泥地层,在钢管桩顶部焊接钢板,并在钢管桩的顶部外缘焊接多根锚筋,之后绑扎支架混凝土基础所需的钢筋,浇筑支架混凝土基础,待现浇梁施工完成后,拆除支架,破除支架混凝土基础,将钢管桩拔出周转利用。

8.更进一步地,在所述步骤s1中,所述钢管桩为螺旋钢管,所述螺旋钢管的直径≥529mm,壁厚≥8mm。

9.更进一步地,在所述步骤s2中,将螺旋钢管一端切割出锯齿形,采用加热方法将剩余齿瓣收拢焊接,并形成尖锥形。

10.更进一步地,在所述步骤s2中,所述液压打桩机通过夹持钢管桩顶部压入淤泥地层,当贯入度≤2mm/min时,停止压桩。

11.更进一步地,在所述步骤s2中,所述钢板为圆形钢板,在圆形钢板周边等距切割与锚筋数量相同的多个槽口,深度与钢管桩的外边缘齐平。

12.更进一步地,在所述步骤s2中,所述锚筋弯制成“l”形状,锚筋的底部与钢管桩的顶部焊接成整体。

13.更进一步地,在所述步骤s2中,所述支架混凝土基础的厚度不小于0.8m,在需要浇筑支架混凝土基础的底部和顶部布置纵横钢筋网片,并浇筑混凝土。

14.本发明相比现有技术具有以下优点:该淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,在不需要对地基进行特殊处理的情况下,可结合现场深厚淤泥地层条件,将高墩大跨度现浇梁支架中支墩基础由传统的钻孔灌注桩优化为特制的封口钢管桩,在其上浇筑混凝土基础并搭设螺旋管支架,施工完成后,破除混凝土基础,拔出钢管桩,可周转利用;并且支架基础处理方便,不会产生废水、泥浆,同时确保了支架基础的稳定,能有效的缩短工期、节约经济成本、保护生态环境,具有良好的经济和社会效益,值得被推广使用。

附图说明

15.图1为本发明实施例中支架基础钢管桩贯入示意图;

16.图2为本发明实施例中支架基础钢管桩顶面钢板的平面示意图;

17.图3为本发明实施例中支架基础中多个钢管桩平面示意图;

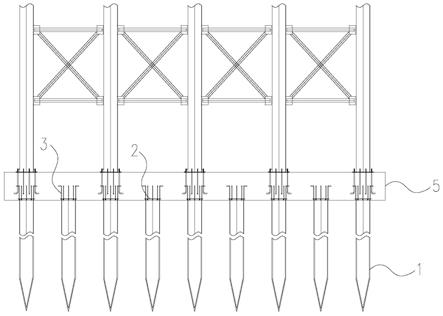

18.图4为本发明实施例中支架基础的纵断面示意图;

19.图5为本发明实施例中支架基础的横断面示意图。

20.图中:1、钢管桩;2、钢板;3、锚筋;4、液压打桩机;5、支架混凝土基础。

具体实施方式

21.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

22.如图1~5所示,本实施例提供一种技术方案:淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,包括以下施工步骤:

23.首先根据现浇梁荷载及地层参数计算钢管桩1打入地层的长度、根数,计算液压打桩机4的功率大小,当钢管桩1的可打入长度小于计算长度时,需通过增加根数的方法确保支架基础承载力的安全系数不得小于2.0;

24.然后将钢管桩1(螺旋钢管)一端加工成尖锥形,利用液压打桩机4将钢管桩1打入淤泥地层,在钢管桩1顶部焊接1cm厚的钢板2,并在钢管桩1的顶部外缘焊接8根锚筋3,之后绑扎支架混凝土基础5所需的钢筋,浇筑支架混凝土基础5,待现浇梁施工完成后,拆除支架,破除支架混凝土基础5,将钢管桩1拔出周转利用。

25.在本实施例中,所述钢管桩1为螺旋钢管,所述螺旋钢管的直径≥529mm,壁厚≥8mm,将螺旋钢管一端切割出锯齿形,采用加热方法将剩余齿瓣收拢焊接,并形成尖锥形。

26.在本实施例中,所述液压打桩机4通过夹持钢管桩1顶部压入淤泥地层,当压入困难时,开启振动强制贯入,最终贯入度≤2mm/min时,可停止压桩。

27.在本实施例中,所述钢板2为圆形钢板,直径为629mm,在钢板2周边等距切割8个槽口,槽口宽度20mm,深度与钢管桩1的外边缘齐平。

28.在本实施例中,所述锚筋3是直径为16mmhpb300钢筋,弯制成“l”形状,锚筋3的底部与钢管桩1的顶部双面焊接成整体。

29.在本实施例中,所述支架混凝土基础5的厚度不小于0.8m,在需要浇筑支架混凝土

基础5的底部和顶部布置纵横钢筋网片,钢筋采用16mmhrb400钢筋,并浇筑c30混凝土。

30.需要说明的是,在本实施例中,支架基础包括支架混凝土基础5、与支架混凝土基础5上端相连的多个螺旋管支架以及支架混凝土基础5下端相连的多个钢管桩1(见图4、图5),现浇梁施工完成后,拆除螺旋管支架,破除支架混凝土基础5,可将钢管桩1拔出周转利用。

31.综上所述,上述实施例的淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,在不需要对地基进行特殊处理的情况下,可结合现场深厚淤泥地层条件,将高墩大跨度现浇梁支架中支墩基础由传统的钻孔灌注桩优化为特制的封口钢管桩,在其上浇筑混凝土基础并搭设螺旋管支架,施工完成后,破除混凝土基础,拔出钢管桩,可周转利用;并且支架基础处理方便,不会产生废水、泥浆,同时确保了支架基础的稳定,能有效的缩短工期、节约经济成本、保护生态环境,具有良好的经济和社会效益,值得被推广使用。

32.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

技术特征:

1.淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,其特征在于,包括以下步骤:s1:根据现浇梁荷载及地层参数计算钢管桩需打入地层中的长度、根数,计算液压打桩机的功率大小,根据液压打桩机的功率大小确定钢管桩可打入地层的长度,当钢管桩可打入地层的长度小于计算出的钢管桩需打入地层的长度时,通过增加根数的方式确保支架基础承载力的安全系数不小于设定值;s2:将钢管桩一端加工成尖锥形,利用液压打桩机将钢管桩打入淤泥地层,在钢管桩顶部焊接钢板,并在钢管桩的顶部外缘焊接多根锚筋,之后绑扎支架混凝土基础所需的钢筋,浇筑支架混凝土基础,待现浇梁施工完成后,拆除支架,破除支架混凝土基础,将钢管桩拔出周转利用。2.根据权利要求1所述的淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,其特征在于:在所述步骤s1中,所述钢管桩为螺旋钢管,所述螺旋钢管的直径≥529mm,壁厚≥8mm。3.根据权利要求2所述的淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,其特征在于:在所述步骤s2中,将螺旋钢管一端切割出锯齿形,采用加热方法将剩余齿瓣收拢焊接,并形成尖锥形。4.根据权利要求3所述的淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,其特征在于:在所述步骤s2中,所述液压打桩机通过夹持钢管桩顶部压入淤泥地层,当贯入度≤2mm/min时,停止压桩。5.根据权利要求4所述的淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,其特征在于:在所述步骤s2中,所述钢板为圆形钢板,在圆形钢板周边等距切割与锚筋数量相同的多个槽口,深度与钢管桩的外边缘齐平。6.根据权利要求5所述的淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,其特征在于:在所述步骤s2中,所述锚筋弯制成“l”形状,锚筋的底部与钢管桩的顶部焊接成整体。7.根据权利要求6所述的淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,其特征在于:在所述步骤s2中,所述支架混凝土基础的厚度不小于0.8m,在需要浇筑支架混凝土基础的底部和顶部布置纵横钢筋网片,并浇筑混凝土。

技术总结

本发明公开了淤泥地层中大跨度现浇梁螺旋管支架基础钢管桩施工方法,属于铁路桥梁施工技术领域,包括以下步骤:S1:钢管桩长度、根数计算;S2:钢管桩打入及支架混凝土基础浇筑。本发明在不需要对地基进行特殊处理的情况下,可结合现场深厚淤泥地层条件,将高墩大跨度现浇梁支架中支墩基础由传统的钻孔灌注桩优化为特制的封口钢管桩,在其上浇筑混凝土基础并搭设螺旋管支架,施工完成后,破除混凝土基础,拔出钢管桩,可周转利用;并且支架基础处理方便,不会产生废水、泥浆,同时确保了支架基础的稳定,能有效的缩短工期、节约经济成本、保护生态环境,具有良好的经济和社会效益,值得被推广使用。广使用。广使用。

技术研发人员:余水明 郑志彪 徐露平 李斌 石岩岩 刘扬 徐锐

受保护的技术使用者:中铁四局集团第四工程有限公司

技术研发日:2021.11.26

技术公布日:2022/2/11