1.本发明涉及氢氧化铝阻燃剂及制作方法、设备技术领域,具体为一种超细改性氢氧化铝阻燃剂、制备方法及制作设备。

背景技术:

2.目前氢氧化铝阻燃剂细度较低,稳定性差,和聚酯物反应效果不好,导致聚酯物的阻燃性较差,且容易产生烟雾,并且相关设备需要经过输送带进行输送,大大增加了成本,且大大占用了场地空间,因此,亟待一种改进的技术来解决现有技术中所存在的这一问题。

技术实现要素:

3.本发明的目的在于提供一种超细改性氢氧化铝阻燃剂、制备方法及制作设备,为超细粒径,稳定性更好,与聚合物反应效果大大提高,并可降低烟雾的发生量,所用设备一体化程度高,大大降低了占地空间,并且完全适配于本发明的制备工艺,大大节省了成本并且大大提高了生产效率,并且大大提高了改性效果,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种超细改性氢氧化铝阻燃剂,由以下原料按质量份制得:氢氧化铝微粉16~20份、表面改性剂1~3份、三氧化二锑微粉4~8份、分散剂1~2份。

5.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制备方法,其中,包括以下步骤:步骤一:将表面改性剂和分散剂分别加入到水中,并进行搅拌,得到混合溶液;步骤二:将氢氧化铝微粉和三氧化二锑微粉投入到碾压设备中进行碾压,得到粗混合粉末;步骤三:将粗混合粉末引入到粗球磨机中进行球磨,当粒径小于4μm时,将混合粉末引入到搅拌机中;步骤四:随后将混合溶液引入到搅拌机中,将温度设置为75~85℃,并与混合粉末进行混合搅拌,得到混合物料;步骤五:将混合物料引入到烘干机中进行烘干,再将烘干后的混合物料引入细球磨机中进行球磨,直至粒径小于1μm,得到超细改性氢氧化铝阻燃剂。

6.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,包括框架、碾压设备、搅拌设备、球磨设备及烘干设备;所述框架包括立柱、第一平台、第二平台、第三平台、第四平台及第五平台,所述立柱之间从上向下依次设置有第一平台、第二平台、第三平台、第四平台及第五平台,所述第一平台下表面设置有托板,所述托板上设置有第一液压缸;所述碾压设备包括机体、减速电机、碾压板、刮头及滑板,所述机体与第一平台相连,所述机体两侧设置有两个进料接头,所述机体上表面设置有减速电机,所述减速电机与丝杠相连,所述丝杠设置于机体内部,所述碾压板活动设置于机体内部并通过丝杠副螺母与丝

杠相连,所述机体下端开设有通孔,所述第一液压缸的活塞活动设置于通孔内,所述第一液压缸的活塞端部社会之有刮头,所述机体的下端还开设有通槽,所述机体外侧位于通槽处设置有板框,所述板框下表面与托板上表面相连,所述板框内活动设置有滑板,所述滑板还活动设置于机体内部,所述板框远离机体一端设置有第二液压缸,所述第二液压缸的活塞杆与滑板相连;所述搅拌设备包括混料机及搅拌机,所述混料机与第一平台相连,所述混料机上端设置有进水管及进料口,所述搅拌机与第三平台相连,所述混料机的出料口通过第一连接管与搅拌机相连;所述球磨设备包括第一球磨机和第二球磨机,所述第一球磨机与第二平台相连,所述第二球磨机与第五平台相连,所述第一球磨机的进料口通过第二连接管与机体的出料口相连,所述第一球磨机的出料口通过第三连接管与搅拌机上端相连;所述烘干设备包括滚筒式烘干机,所述滚筒式烘干机与第四平台相连,所述滚筒式烘干机的进料口通过第四连接管与搅拌机的出料口相连,所述滚筒式烘干机的出料通过第五连接管与第二球磨机的进料口相连,所述滚筒式烘干机还与抽风管相连。

7.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,所述第一平台贯穿开设有碾压设备安装孔及混料机安装孔,所述机体通过支撑耳设置于第一平台的碾压设备安装孔内,所述混料机通过支撑耳设置于第一平台的混料机安装孔内,便于碾压设备和混料机的安装和拆卸。

8.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,所述第二平台贯穿开设有第一通孔和第二通孔,所述第一连接管穿设于第二平台的第一通孔内,所述第一球磨机的出料口穿设于第二平台的第二通孔内,用于第一来接管和第一球磨机的安装。

9.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,所述第三平台贯穿开设有搅拌机安装孔,所述搅拌机通过支撑耳设置于第三平台的搅拌机安装孔内,便于搅拌机的安装和拆卸。

10.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,所述第四平台贯穿开设有第三通孔,所述滚筒式烘干机的出料口穿设于第四平台所开的第三通孔内,便于滚筒式烘干机的安装。

11.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,所述第五平台贯穿开设有第四通孔,所述第二球磨机的出料口穿设于第五平台所开的第四通孔内,便于第二球磨机的安装以及下料。

12.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,所述机体的远离板框一端的内壁上开设有滑槽及第一卡槽,所述刮料杆滑动设置于机体的远离板框一端所开的滑槽内,不会影响到碾压板的下压,当第二液压缸的活塞完全伸出时所述滑板的端部设置于第一卡槽内,在碾压板下压并与滑板配合碾压时,保证了滑板的支撑力,所述机体近离第一液压缸一端的内壁上开设有第二卡槽,当第一液压缸的活塞完全收缩时所述刮头设置于第二卡槽内,使刮头可隐藏在第二卡槽内,避免刮头影响碾压板下压。

13.优选的,本发明提供的一种超细改性氢氧化铝阻燃剂的制作设备,其中,所述混料机的出料口、搅拌机的出料口、滚筒式烘干机的出料口、第一球磨机的出料口、第二球磨机

的出料口上均设置有电子阀门,用于控制下料。

14.与现有技术相比,本发明的有益效果是:(1)本发明为超细粒径,稳定性更好,与聚合物反应效果大大提高,并可降低烟雾的发生量。

15.(2)本发明所用设备一体化程度高,大大降低了占地空间,并且完全适配于本发明的制备工艺。

16.(3)设备之间合理的布置,无需传统的输送带进行输送,大大节省了成本并且大大提高了生产效率。

17.(4)本设备采用了碾压设备,碾压设备的设置,可对氢氧化铝微粉和三氧化二锑微粉进行物理碾压并改性,使氢氧化铝微粉和三氧化二锑微粉与表面改性剂更好的反应,大大提高了改性效果。

18.(5)设置有第一球磨机和第二球磨机,两次球磨,保证了阻燃剂的细度。

附图说明

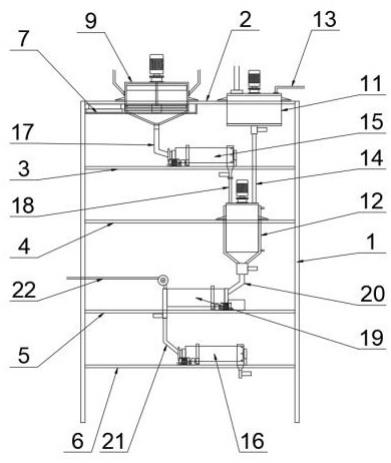

19.图1为本发明设备结构示意图;图2为碾压设备部分放大结构示意图;图3为碾压设备内部(未显示板框)结构示意图;图4为碾压设备俯视内部(未显示减速电机)结构示意图。

20.图中:立柱1、第一平台2、第二平台3、第三平台4、第四平台5、第五平台6、托板7、第一液压缸8、碾压设备9、第二液压缸10、混料机11、搅拌机12、进水管13、第一连接管14、第一球磨机15、第二球磨机16、第二连接管17、第三连接管18、滚筒式烘干机19、第四连接管20、第五连接管21、抽风管22、机体901、减速电机902、碾压板903、刮料杆904、进料接头905、丝杠906、板框907、滑板908。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围;需要说明的是,在本发明的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“两侧”、“一端”、“另一端”“左”“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.本发明提供一种技术方案:一种超细改性氢氧化铝阻燃剂,由以下原料按质量份制得:氢氧化铝微粉16~20份、表面改性剂1~3份、三氧化二锑微粉4~8份、分散剂1~2份。

23.一种超细改性氢氧化铝阻燃剂的制备方法,包括以下步骤:步骤一:将表面改性剂和分散剂分别加入到水中,并进行搅拌,得到混合溶液;步骤二:将氢氧化铝微粉和三氧化二锑微粉投入到碾压设备中进行碾压,得到粗混合粉末;

步骤三:将粗混合粉末引入到粗球磨机中进行球磨,当粒径小于4μm时,将混合粉末引入到搅拌机中;步骤四:随后将混合溶液引入到搅拌机中,将温度设置为75~85℃,并与混合粉末进行混合搅拌,得到混合物料;步骤五:将混合物料引入到烘干机中进行烘干,再将烘干后的混合物料引入细球磨机中进行球磨,直至粒径小于1μm,得到超细改性氢氧化铝阻燃剂。

24.如图1-4所示,一种超细改性氢氧化铝阻燃剂的制作设备,包括框架、碾压设备9、搅拌设备、球磨设备及烘干设备;框架包括立柱1、第一平台2、第二平台3、第三平台4、第四平台5及第五平台6,立柱1之间从上向下依次设置有第一平台2、第二平台3、第三平台4、第四平台5及第五平台6,第一平台2下表面设置有托板7,托板7上设置有第一液压缸8;碾压设备9包括机体901、减速电机902、碾压板903、刮头904及滑板908,机体901与第一平台2相连,机体901两侧设置有两个进料接头905,机体901上表面设置有减速电机902,减速电机902与丝杠906相连,丝杠906设置于机体901内部,碾压板903活动设置于机体901内部并通过丝杠副螺母与丝杠906相连,机体901下端开设有通孔,第一液压缸8的活塞活动设置于通孔内,第一液压缸8的活塞端部社会之有刮头904,机体901的下端还开设有通槽,机体901外侧位于通槽处设置有板框907,板框907下表面与托板7上表面相连,板框907内活动设置有滑板908,滑板908还活动设置于机体901内部,板框907远离机体901一端设置有第二液压缸10,第二液压缸10的活塞杆与滑板908相连,机体901的远离板框907一端的内壁上开设有滑槽及第一卡槽,刮料杆904滑动设置于机体901的远离板框907一端所开的滑槽内,当第二液压缸10的活塞完全伸出时滑板908的端部设置于第一卡槽内,机体901近离第一液压缸8一端的内壁上开设有第二卡槽,当第一液压缸8的活塞完全收缩时刮头904设置于第二卡槽内;搅拌设备包括混料机11及搅拌机12,混料机11与第一平台2相连,混料机11上端设置有进水管13及进料口,搅拌机12与第三平台4相连,混料机11的出料口通过第一连接管14与搅拌机12相连;球磨设备包括第一球磨机15和第二球磨机16,第一球磨机15与第二平台3相连,第二球磨机16与第五平台6相连,第一球磨机15的进料口通过第二连接管17与机体901的出料口相连,第一球磨机15的出料口通过第三连接管18与搅拌机12上端相连;烘干设备包括滚筒式烘干机19,滚筒式烘干机19与第四平台5相连,滚筒式烘干机19的进料口通过第四连接管20与搅拌机12的出料口相连,滚筒式烘干机19的出料通过第五连接管21与第二球磨机16的进料口相连,滚筒式烘干机19还与抽风管22相连。

25.第一平台2贯穿开设有碾压设备安装孔及混料机安装孔,机体901通过支撑耳设置于第一平台2的碾压设备安装孔内,混料机11通过支撑耳设置于第一平台2的混料机安装孔内,第二平台3贯穿开设有第一通孔和第二通孔,第一连接管14穿设于第二平台3的第一通孔内,第一球磨机15的出料口穿设于第二平台3的第二通孔内,第三平台4贯穿开设有搅拌机安装孔,搅拌机12通过支撑耳设置于第三平台4的搅拌机安装孔内,第四平台5贯穿开设有第三通孔,滚筒式烘干机19的出料口穿设于第四平台5所开的第三通孔内,第五平台6贯穿开设有第四通孔,第二球磨机16的出料口穿设于第五平台6所开的第四通孔内,混料机11的出料口、搅拌机12的出料口、滚筒式烘干机19的出料口、第一球磨机15的出料口、第二球磨机16的出料口上均设置有电子阀门。

26.实施例一:

一种超细改性氢氧化铝阻燃剂,由以下原料按质量份制得:氢氧化铝微粉16份、表面改性剂1份、三氧化二锑微粉4份、分散剂1份。

27.本实施例的制备方法,包括以下步骤:步骤一:将表面改性剂和分散剂分别加入到水中,并进行搅拌,得到混合溶液;步骤二:将氢氧化铝微粉和三氧化二锑微粉投入到碾压设备中进行碾压,得到粗混合粉末;步骤三:将粗混合粉末引入到粗球磨机中进行球磨,当粒径小于4μm时,将混合粉末引入到搅拌机中;步骤四:随后将混合溶液引入到搅拌机中,将温度设置为75℃,并与混合粉末进行混合搅拌,得到混合物料;步骤五:将混合物料引入到烘干机中进行烘干,再将烘干后的混合物料引入细球磨机中进行球磨,直至粒径小于1μm,得到超细改性氢氧化铝阻燃剂。

28.实施例二:一种超细改性氢氧化铝阻燃剂,由以下原料按质量份制得:氢氧化铝微粉18份、表面改性剂2、三氧化二锑微粉6、分散剂1。

29.本实施例的制备方法,包括以下步骤:步骤一:将表面改性剂和分散剂分别加入到水中,并进行搅拌,得到混合溶液;步骤二:将氢氧化铝微粉和三氧化二锑微粉投入到碾压设备中进行碾压,得到粗混合粉末;步骤三:将粗混合粉末引入到粗球磨机中进行球磨,当粒径小于4μm时,将混合粉末引入到搅拌机中;步骤四:随后将混合溶液引入到搅拌机中,将温度设置为80混合粉末进行混合搅拌,得到混合物料;步骤五:将混合物料引入到烘干机中进行烘干,再将烘干后的混合物料引入细球磨机中进行球磨,直至粒径小于1μm,得到超细改性氢氧化铝阻燃剂。

30.实施例三:一种超细改性氢氧化铝阻燃剂,由以下原料按质量份制得:氢氧化铝微粉20份、表面改性剂3份、三氧化二锑微粉8份、分散剂2份。

31.本实施例的制备方法,包括以下步骤:步骤一:将表面改性剂和分散剂分别加入到水中,并进行搅拌,得到混合溶液;步骤二:将氢氧化铝微粉和三氧化二锑微粉投入到碾压设备中进行碾压,得到粗混合粉末;步骤三:将粗混合粉末引入到粗球磨机中进行球磨,当粒径小于4μm时,将混合粉末引入到搅拌机中;步骤四:随后将混合溶液引入到搅拌机中,将温度设置为85℃,并与混合粉末进行混合搅拌,得到混合物料;步骤五:将混合物料引入到烘干机中进行烘干,再将烘干后的混合物料引入细球磨机中进行球磨,直至粒径小于1μm,得到超细改性氢氧化铝阻燃剂。

32.将实施例一~三制得的超细改性氢氧化铝阻燃剂均与聚合物进行混合,聚合效果

更好,得到的成品阻燃效果好,并且燃烧不产生烟雾。

33.本发明设备的安装方法及使用原理:首先将第五平台6安装在立柱1之间,并将第二球磨机16固定在第五平台6上,并将第二球磨机16的出料口穿设于第五平台6所开的第四通孔内,再将第四平台5安装在立柱1之间并位于第五平台6的上方,将滚筒式烘干机19固定在第四平台5上,并将滚筒式烘干机19的出料口穿过第四平台5所开的第三通孔,再将第五连接管21分别与滚筒式烘干机19的出料口和第二球磨机16的进料口相连,将第三平台4安装在之间并位于第四平台5的上方,将搅拌机12通过支撑耳固定在第三平台4的搅拌机安装孔内,并将第四连接管20分别与搅拌机12的出料口和滚筒式烘干机19的进料口相连,随后将第二平台3安装在立柱1之间并位于第三平台4的上方,将第一球磨机15固定在第二平台3上,并将第一球磨机15的出料口穿设于第二平台3的第二通孔内,将第三连接管18分别与第一球磨机15的出料口和搅拌机12的进料口相连,最后安装第一平台2,将第一平台2安装在立柱1之间并位于第二平台3的上方,将碾压设备9的机体901通过支撑耳固定于第一平台2的碾压设备安装孔内,将混料机11通过支撑耳设置于第一平台2的混料机安装孔内,再将第一连接管14穿过第二平台3的第二通孔分别与混料机11的出料口和搅拌机12的进料口相连,将第二连接管17分别与机体901的出料口和第一球磨机15的进料口相连,完成安装。使用时,表面改性剂和分散剂投放到混料机11内,再将氢氧化铝微粉和三氧化二锑微粉分别从机体901两侧的两个进料接头905引入到机体901内,减速电机902带动丝杠906转动,从而控制内部碾压板903的高度,使碾压板903下表面与滑板908的上表面相接并对氢氧化铝微粉和三氧化二锑微粉进行物理碾压,碾压板903上升,第一液压缸8推动刮料杆904,使刮头将滑板908上的氢氧化铝微粉和三氧化二锑微粉进行聚堆,再下压碾压板903,再次对氢氧化铝微粉和三氧化二锑微粉进行物理碾压,重复多次动作后,通过第二液压缸10的收缩,将滑板908完全收到板框907内,使滑板908上的氢氧化铝微粉和三氧化二锑微粉通过第二连接管17滑入第一球磨机15内,通过第一球磨机15将氢氧化铝微粉和三氧化二锑微粉的粒径球磨至4μm,将混合粉末引入到搅拌机12内,同时,打开混料机11的电子阀门,将混料机11中的混合溶液也引入到搅拌机12内,将温度设置为75~85℃,进行搅拌,得到混合物料,打开搅拌机12的电子阀门,将混合物料引入到滚筒式烘干机19内,进行烘干,烘干完成后,打开滚筒式烘干机19的电子阀门,将混合物料的粉末引入到第二球磨机16内,直至将粒径球磨至1μm,得到超细改性氢氧化铝阻燃剂,打开第二球角磨机的电子阀门,进行出料,完成制备。

34.本发明为超细粒径,稳定性更好,与聚合物反应效果大大提高,并可降低烟雾的发生量;本发明所用设备一体化程度高,大大降低了占地空间,并且完全适配于本发明的制备工艺;设备之间合理的布置,无需传统的输送带进行输送,大大节省了成本并且大大提高了生产效率;本设备采用了碾压设备9,碾压设备9的设置,可对氢氧化铝微粉和三氧化二锑微粉进行物理碾压并改性,使氢氧化铝微粉和三氧化二锑微粉与表面改性剂更好的反应,大大提高了改性效果;设置有第一球磨机15和第二球磨机16,两次球磨,保证了阻燃剂的细度。

35.本发明未详述之处,均为本领域技术人员的公知技术。

36.最后所要说明的是:以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发

明的技术方案进行修改和等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。