一种混合型led

‑

uv轮转油墨及其制备方法以及一种led

‑

uv固化轮转印刷机

技术领域

1.本发明涉及轮转胶印印刷技术领域,尤其涉及一种混合型led

‑

uv轮转油墨及其制备方法以及一种led

‑

uv固化轮转印刷机。

背景技术:

2.目前市场上的热固轮转印刷方式主要集中在商务单、杂志、教材的印刷。对于印单超过3万以上、纸张为150克/cm2以下的轻涂纸、双胶纸、铜版纸,热固轮转比单张纸胶印具有更大的成本优势。热固轮转印刷机是通过在轮转印刷机上安装集成干燥装置,印品通过干燥装置使油墨中的溶剂迅速挥发而达到快速干燥。热固轮转的印刷速度在30000~50000张/小时,印刷卷纸的油墨经烘道烘烤干燥后,直接联机进行折页,进入后道装订,与单张纸印刷的油墨需经空气氧化缓慢干燥相比具有绝对的生产效率优势。

3.但是目前的热固轮转印刷也存在几方面的问题,且在热烘干燥的原理下无法解决:

4.第一、印刷时碳排放偏高。从目前多家大型书刊厂的数据统计,每印刷耗用1吨油墨,平均需要消耗天然气3000立方。按照1标准立方天然气完全燃烧排放的二氧化碳为1.96千克计算,印刷1吨油墨,燃烧天然气会产生5.88吨二氧化碳。此外,在热固轮转油墨中,含有30%以上的矿物油,在160~230℃烘道中,一般有20%左右的矿油被蒸发,经收集后成尾气,经燃烧处理成二氧化碳排放,1吨油墨至少能产生0.62吨二氧化碳。因而在实际印刷中热固轮转油墨消耗1吨油墨,排放的二氧化碳总量可在6.5吨以上。

5.第二、纸张的波浪纹和内页伸缩问题。热固轮转印刷时必须使用到润版液,印刷时纸张会有一定的吸水量,进入烘道以后,纸张受高温烘烤,水分蒸发,引起纸张收缩,不均匀的变形收缩造成了印样在装订成册时出现波浪形的形变。热固轮转印刷的书刊,封面采用单张纸印刷,由于单张纸印刷时,不存在烘道加热的过程,因而纸张变形很小。当单张纸的封面与热固轮转的内页装订在一起,齐整裁切后,内页由于纸张变形在长时间存放过程中形变逐渐还原,内页逐渐伸长,导致成品装订书刊,封面会短于内页1~2mm。

技术实现要素:

6.有鉴于此,本发明提供了一种混合型led

‑

uv轮转油墨及其制备方法以及一种led

‑

uv固化轮转印刷机。采用本发明提供的油墨进行led

‑

uv固化轮转胶,可以解决热固轮转印刷时碳排放量高以及纸张波浪纹和内页伸缩的问题。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.一种混合型led

‑

uv轮转油墨,包括以下质量分数的组分:连接料55~65%、颜料15~20%、引发剂5~15%、阻聚剂0.1~0.5%,第一丙烯酸酯单体10~30%,聚乙烯蜡0.5~5%;

9.以质量分数计,所述连接料的制备原料包括以下组分:含酯结构的油溶性树脂15

~25%、油溶性兼酯溶性树脂15~25%、植物油和/或植物油衍生物10~30%、矿物油0~10%、铝螯合剂0.5~2.5%、酯溶性树脂15~25%、第二丙烯酸酯单体10~30%,抗氧剂0.01~0.1%。

10.优选的,所述含酯结构的油溶性树脂包括松香和/或松香衍生物改性酚醛树脂、松香和/或松香衍生物改性聚酯、松香和/或松香衍生物改性环氧树脂和醇酸树脂中的一种或多种;

11.所述油溶性兼酯溶性树脂包括c9石油树脂、c5/c9共聚石油树脂、c9/dcpd共聚石油树脂、丙烯酸改性c9石油树脂、马来酸改性c9石油树脂和富马酸改性c9石油树脂中的一种或多种;

12.所述植物油和/或植物油衍生物包括大豆油、亚麻油、桐油、米糠油、椰子油、蓖麻油、梓油、棕榈油、豆油酸甲酯、油酸甲酯、豆油酸乙酯、豆油酸丁酯、豆油酸异辛酯、硬脂酸辛酯、硬脂酸丁酯和二聚酸甲酯中的一种或多种;

13.所述矿物油的芳烃含量小于1wt%,馏程为250~270℃;

14.所述铝螯合剂包括异丙醇铝、三异丙氧基铝、异丙氧基环氧化铝、乙酰乙酸乙基铝二异丙酯、三(乙基乙酰乙酸基)铝、三乙酰丙酮铝、双乙基乙酸乙醇化

‑

2,4

‑

戊烷二酮化铝和十八烷

‑9‑

烯基乙酰乙酸二丙烷

‑2‑

醇合铝中的一种或多种;

15.所述酯溶性树脂包括植物油改性丙烯酸树脂、环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、苯乙烯改性丙烯酸树脂、松香改性丙烯酸树脂、马来酸改性丙烯酸树脂和马来酰亚胺改性苯乙烯树脂中的一种或多种;

16.所述第一丙烯酸酯单体和第二丙烯酸酯单体独立地包括脂肪族改性丙烯酸酯。

17.优选的,所述连接料的制备方法包括以下步骤:

18.将含酯结构的油溶性树脂、油溶性兼酯溶性树脂、植物油和/或植物油衍生物、矿物油和铝螯合剂混合后进行第一热处理,得到胶液;将所述胶液和抗氧剂、酯溶性树脂、第二丙烯酸酯单体混合进行第二热处理,得到连接料;所述第一热处理的温度为170~250℃,时间为0.5~2h;所述第二热处理的温度为100~120℃,时间为0.5~1.5h。

19.优选的,所述颜料包括红颜料、黄颜料、蓝颜料和黑颜料中的一种或几种;

20.所述引发剂包括2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦、2,4,6

‑

三甲基苯甲酰基膦酸乙酯、异丙基硫杂蒽酮、2,4

‑

二乙基硫杂蒽酮、四乙基米氏酮、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮、2

‑

(4

‑

甲基苄基)

‑2‑

(二甲基氨基)

‑1‑

(4

‑

吗啉苯基)

‑1‑

丁酮、2

‑

羟基

‑

4'

‑

(2

‑

羟乙氧基)

‑2‑

甲基苯丙酮、4

‑

二甲基氨基苯甲酸乙酯、对二甲氨基苯甲酸异辛酯、4

‑

苯基二苯甲酮、苯甲酰甲酸甲酯和安息香双甲醚中的一种或多种;

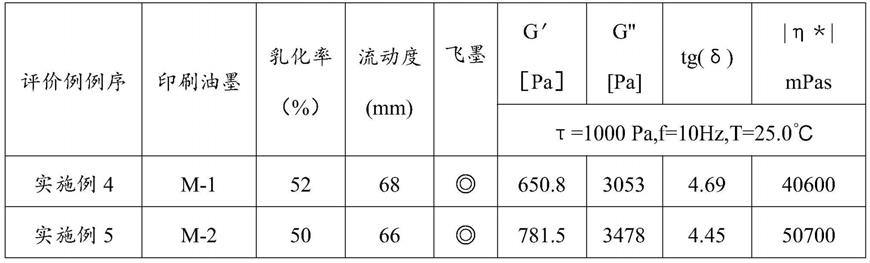

[0021]

所述阻聚剂包括三(n

‑

亚硝基

‑

n

‑

苯基羟胺)铝盐、对苯二醌和对苯二酚中的一种或多种。

[0022]

本发明还提供了上述方案所述混合型led

‑

uv轮转油墨的制备方法,包括以下步骤:

[0023]

将连接料、颜料、引发剂、阻聚剂和部分第一丙烯酸酯单体混合依次进行轧制和研磨分散,得到研磨料;

[0024]

将所述研磨料、聚乙烯蜡和剩余部分第一丙烯酸酯单体混合,得到所述混合型led

‑

uv轮转油墨。

[0025]

本发明还提供了一种led

‑

uv固化轮转印刷机,包括依次设置的进纸单元、色组、led

‑

uv干燥单元和收纸折页单元;所述led

‑

uv干燥单元包括led

‑

uv灯。

[0026]

优选的,所述led

‑

uv干燥单元包括相对设置的两个led

‑

uv灯,印刷时,纸张从两个led

‑

uv灯之间通过。

[0027]

优选的,所述led

‑

uv固化轮转印刷机还包括led控制系统;所述led控制系统与印刷机联动,印刷机合压时,led

‑

uv灯点亮,印刷机停止时,led

‑

uv灯熄灭。

[0028]

优选的,所述led控制系统中还包括水冷单元,用于对led

‑

uv灯中的芯片和灯管进行冷却。

[0029]

优选的,所述收纸折页单元中不包括加湿装置。

[0030]

本发明提供了一种混合型led

‑

uv轮转油墨,包括以下质量分数的组分:连接料55~65%、颜料15~20%、引发剂5~15%、阻聚剂0.1~0.5%,第一丙烯酸酯单体10~30%,聚乙烯蜡0.5~5%;以质量分数计,所述连接料的制备原料包括以下组分:含酯结构的油溶性树脂15~25%、油溶性兼酯溶性树脂15~25%、植物油和/或植物油衍生物10~30%、矿物油0~10%、铝螯合剂0.5~2.5%、酯溶性树脂15~25%、第二丙烯酸酯单体10~30%、抗氧剂0.01~0.1%。本发明提供的混合型led

‑

uv轮转油墨具有led

‑

uv(紫外发光二极管)固化和氧化结膜干燥的双重干燥性能,油墨中含有20%以上的可再生资源,能够满足30000~50000张/小时的印刷要求。本发明提供的混合型led

‑

uv轮转油墨在led

‑

uv灯的照射下瞬间干燥,达到和热固油墨在烘道下干燥相似的效果,在收纸单元中不粘张。

[0031]

另外,本领域中传统的含矿油的胶印油墨,20~30%的矿物油会渗透到纸张里面,不参与成膜,溶剂型油墨30%~40%的溶剂通过挥发进入到空气中,留下60~70%的物质成膜,而本发明提供的混合型led

‑

uv轮转油墨印刷到纸张后,油墨组分全部在纸张表面成膜,成膜物质接近100%成膜,组分基本不挥发,印刷时整体voc排放在0.5%以下,接近于零。同时,led

‑

uv灯照射纸面的温度在30~45℃左右,纸张不会发生收缩变形,从而解决热固印刷时高温引起的波浪纹和内页伸缩问题。

[0032]

本发明还提供了一种led

‑

uv固化轮转印刷机,本发明提供的led

‑

uv固化轮转印刷机和传统的热固印刷机相比,无需热烘通道,而是加装了led

‑

uv干燥单元,在进行印刷时,采用led

‑

uv灯照射使油墨干燥;进一步的,本发明提供的led

‑

uv固化轮转印刷机中无需在收纸折页单元中设置加湿装置,结构更加简单。

附图说明

[0033]

图1为本发明提供的led

‑

uv固化轮转印刷机的结构示意图,其中:1—进纸单元,2—色组,2

‑

1—第一色组,2

‑

2—第二色组,2

‑

3—第三色组,2

‑

4—第四色组,3—led

‑

uv干燥单元,4

‑

led—uv灯,5—收纸折页单元;

[0034]

图2为本领域中热固轮转印刷机的结构示意图;

[0035]

图3为本领域中冷固轮转印刷机的结构示意图。

具体实施方式

[0036]

本发明提供了一种混合型led

‑

uv轮转油墨,包括以下质量分数的组分:连接料55~65%、颜料15~20%、引发剂5~15%、阻聚剂0.1~0.5%,第一丙烯酸酯单体10~30%,

聚乙烯蜡0.5~5%。

[0037]

如无特殊说明,本发明采用的各个原料均为市售商品。

[0038]

以质量分数计,本发明提供的混合型led

‑

uv轮转油墨包括连接料55~65%,优选为58~62%。在本发明中,以质量分数计,所述连接料的制备原料优选包括以下组分:含酯结构的油溶性树脂15~25%,优选为18~22%,油溶性兼酯溶性树脂15~25%,优选为18~22%,植物油和/或植物油衍生物10~30%,优选为15~25%,矿物油0~10%,优选为1~8%,铝螯合剂0.5~2.5%,优选为1~2%,酯溶性树脂15~25%,优选为18~22%,第二丙烯酸酯单体10~30%,优选为15~25%,抗氧剂0.01~0.1%,优选为0.05%~0.1%。

[0039]

在本发明中,所述含酯结构的油溶性树脂优选包括松香和/或松香衍生物改性酚醛树脂、松香和/或松香衍生物改性聚酯、松香和/或松香衍生物改性环氧树脂和醇酸树脂中的一种或多种;所述松香和/或松香衍生物改性环氧树脂、松香和/或松香衍生物改性聚酯、松香和/或松香衍生物改性环氧树脂中对树脂改性采用的松香和/或松香衍生物物优选为松香、氢化松香、歧化松香、聚合松香或妥尔油松香。在本发明中,所述含酯结构的油溶性树脂的重均分子量优选为20000~150000,更优选为50000~120000,所述含酯结构的油溶性树脂的酸价优选小于15,更优选为5~10;在本发明的具体实施例中,所述含酯结构的油溶性树脂优选为梧华林产型号为hr

‑

316(w)的松香改性酚醛树脂、梧华林产型号为hr

‑

309(w)的松香改性酚醛树脂或梧华林产型号为hrpre

‑

1的松香季戊四醇酯。

[0040]

在本发明中,所述油溶性兼酯溶性树脂具体是指兼具油溶性和酯溶性的树脂,所述油溶性兼酯溶性树脂优选包括c9石油树脂、c5/c9共聚石油树脂、c9/dcpd共聚石油树脂、丙烯酸改性c9石油树脂、马来酸改性c9石油树脂和富马酸改性c9石油树脂中的一种或多种;所述油溶性兼酯溶性树脂的软化点优选为100~140℃,更优选为120~130℃,所述油溶性兼酯溶性树脂酸价优选小于15,更优选为5~10;在本发明的具体实施例中,所述油溶性兼酯溶性树脂优选为型号为gray valley wingtackplus、软化点为100℃或110℃的c9石油树脂,或型号为gray valley cleartack w

‑

100、软化点为100℃的聚α甲基苯乙烯。

[0041]

在本发明中,所述植物油和/或植物油衍生物优选包括大豆油、亚麻油、桐油、米糠油、椰子油、蓖麻油、梓油、棕榈油、豆油酸甲酯、油酸甲酯、豆油酸乙酯、豆油酸丁酯、豆油酸异辛酯、硬脂酸辛酯、硬脂酸丁酯和二聚酸甲酯中的一种或多种。

[0042]

在本发明中,所述矿物油的芳烃含量优选小于1wt%,馏程优选为250~270℃;在本发明的具体实施例中,所述矿物油优选为af

‑

7矿物油。

[0043]

在本发明中,所述铝螯合剂优选包括异丙醇铝、三异丙氧基铝、异丙氧基环氧化铝、乙酰乙酸乙基铝二异丙酯、三(乙基乙酰乙酸基)铝、三乙酰丙酮铝、双乙基乙酸乙醇化

‑

2,4

‑

戊烷二酮化铝和十八烷

‑9‑

烯基乙酰乙酸二丙烷

‑2‑

醇合铝中的一种或多种。

[0044]

在本发明中,所述酯溶性树脂优选包括植物油改性丙烯酸树脂、环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、苯乙烯改性丙烯酸树脂、松香改性丙烯酸树脂、马来酸改性丙烯酸树脂和马来酰亚胺改性苯乙烯树脂中的一种或多种;所述酯溶性树脂的软化点优选为100~130℃,更优选为105~125℃,所述酯溶性树脂的酸价优选小于15,更优选为5~10。在本发明的具体实施例中,所述酯溶性树脂优选为型号为allnexebecryl 1885的聚酯丙烯酸酯或型号为sartomer cn293的聚酯丙烯酸酯。

[0045]

在本发明中,所述第二丙烯酸酯单体优选包括脂肪族改性丙烯酸酯,更优选包括

丙烯酸异癸酯、丙烯酸己内酯、烷氧化壬基苯酚丙烯酸酯、丙烯酸正辛酯、丙烯酸异辛酯、丙烯酸月桂酯、丙烯酸十二烷基酯、丙烯酸十三烷基酯、丙烯酸异十三烷基酯、丙烯酸十四烷基酯、丙烯酸十六烷基酯、丙烯酸十七酯、丙烯酸十八烷基酯、1,6

‑

己二醇二丙烯酸酯、三环癸烷二甲醇丙烯酸酯、三羟甲基丙烷三丙烯酸酯、季戊四醇四丙烯酸酯、双季戊四醇六丙烯酸酯、油酸改性季戊四醇三丙烯酸酯、油酸改性双季戊四醇四丙烯酸酯、环氧大豆油改性丙烯酸酯和环氧亚油改性丙烯酸酯中的一种或多种。

[0046]

在本发明中,所述抗氧剂优选为叔丁基对苯二酚(tbhq)。

[0047]

在本发明中,所述连接料的制备方法优选包括以下步骤:

[0048]

将含酯结构的油溶性树脂、油溶性兼酯溶性树脂、植物油和/或植物油衍生物、矿物油和铝螯合剂混合后进行第一热处理,得到胶液;将所述胶液和抗氧剂、酯溶性树脂、第二丙烯酸酯单体混合进行第二热处理,得到连接料;所述第一热处理的温度为170~250℃,优选为180~230℃,时间为0.5~2h,更优选为1~1.5h;所述第二热处理的温度为100~120℃,更优选为105~115℃,时间为0.5~1.5h,更优选为0.5~1h。

[0049]

在本发明的具体实施例中,优选先将含酯结构的油溶性树脂、油溶性兼酯溶性树脂、植物油或植物油衍生物、矿物油和铝螯合剂混合,加热至第一热处理温度进行处理,然后将所得胶液降温至第二热处理的温度,再加入酯溶性树脂和第二丙烯酸酯单体,在第二热处理温度下进行保温处理,最后降温至60℃以下,即可得到连接料。

[0050]

在本发明中,含酯结构的油溶性树脂在高温下与植物油和/或植物油衍生物发生酯交换反应,在分子中接上具有氧化活性的双键链段,使树脂能够通过双键链段的交联氧化成膜;油溶性兼酯溶性树脂作为增容剂提高油溶性树脂和丙烯酸单体的相容性;丙烯酸单体是后续参加uv光聚合反应的重要组分;酯溶性树脂可以提高树脂组分在第二丙烯酸酯单体中的溶解性;通过铝螯合剂的成胶反应,增加连接料的粘弹性,满足轮转高速印刷时油墨的抗飞墨、抗水性的要求;矿物油可以调节连接料的粘度和后续油墨的墨性。

[0051]

以质量分数计,本发明提供的混合型led

‑

uv轮转油墨包括颜料15~20%,优选为16~18%。在本发明中,所述颜料优选包括红颜料、黄颜料、蓝颜料和黑颜料中的一种或几种;所述红颜料优选为偶氮红颜料,更优选为色酚as类偶氮颜料、2,3

‑

酸类及其色淀偶氮颜料,在本发明的具体实施例中,所述红颜料优选为permanent rubine p

‑

l7b 01。在本发明中,所述黄颜料优选为联苯胺黄颜料,在本发明的具体实施例中,所述黄色颜料优选为permanent yellowgr 01。在本发明中,所述蓝颜料优选为酞菁蓝,在本发明的具体实施例中,所述蓝颜料优选为日本dic sunfast blue 249

‑

908p。在本发明中,所述黑颜料优选为碳黑,在本发明的具体实施例中,所述黑颜料优选为日本三菱ma

‑

11。上述颜料优选为经过表面处理的颜料,所述表面处理的方式优选为本领域熟知的适用于油性胶印油墨和uv胶印油墨的表面处理方式即可。

[0052]

以质量分数计,本发明提供的混合型led

‑

uv轮转油墨包括引发剂5~15%,优选为8~12%。在本发明中,所述引发剂优选包括2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦、2,4,6

‑

三甲基苯甲酰基膦酸乙酯、异丙基硫杂蒽酮、2,4

‑

二乙基硫杂蒽酮、四乙基米氏酮、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮、2

‑

(4

‑

甲基苄基)

‑2‑

(二甲基氨基)

‑1‑

(4

‑

吗啉苯基)

‑1‑

丁酮、2

‑

羟基

‑

4'

‑

(2

‑

羟乙氧基)

‑2‑

甲基苯丙酮、4

‑

二甲基氨基苯甲酸乙酯、对二甲氨基苯甲酸异辛酯、4

‑

苯基二苯甲酮、苯甲酰甲酸甲酯和安息香双甲醚中的一种或多

种。在本发明中,所述引发剂用于引发油墨中的丙烯酸单体与树脂的光固化反应。

[0053]

以质量分数计,本发明提供的混合型led

‑

uv轮转油墨包括阻聚剂0.1~0.5%,优选为0.2~0.4%。在本发明中,所述阻聚剂优选包括三(n

‑

亚硝基

‑

n

‑

苯基羟胺)铝盐、对苯二醌和对苯二酚中的一种或多种。在本发明中,所述阻聚剂的作用防止油墨在生产和存储过程中发生热聚合。

[0054]

以质量分数计,本发明提供的混合型led

‑

uv轮转油墨包括第一丙烯酸酯单体10~30%,优选为15~25%。在本发明中,所述第一丙烯酸酯单体的可选种类和第二丙烯酸酯单体相同,但是相互独立,在此不再赘述。

[0055]

以质量分数计,本发明提供的混合型led

‑

uv轮转油墨包括聚乙烯蜡0.5~5%,优选为1~4%。在本发明中,所述聚乙烯蜡优选为低分子聚乙烯蜡,具体为分子量为1000~10000的聚乙烯蜡。

[0056]

本发明还提供了上述方案所述混合型led

‑

uv轮转油墨的制备方法,包括以下步骤:

[0057]

将连接料、颜料、引发剂、阻聚剂和部分第一丙烯酸酯单体混合依次进行轧制和研磨分散,得到研磨料;

[0058]

将所述研磨料、聚乙烯蜡和剩余部分第一丙烯酸酯单体混合,得到所述混合型led

‑

uv轮转油墨。

[0059]

在本发明中,所述轧制优选在三辊机上进行,所述轧制的压力优选为2mpa,温度优选为30℃,本发明对所述轧制的时间没有特殊要求,轧制至物料充分研磨分散,细度达到10μm以下即可。

[0060]

本发明对所述研磨料、聚乙烯蜡和剩余部分第一丙烯酸酯单体混合的方式没有特殊要求,能够混合均匀即可,本发明对剩余部分第一丙烯酸酯单体的量没有特殊要求,剩余部分第一丙烯酸酯单体起到调节油墨粘性值的作用,能够将油墨的粘性值调节至3.8~4.5/35℃(400rpm)即可。在本发明的具体实施例中,剩余部分第一丙烯酸酯单体的质量为混合型led

‑

uv轮转油墨总质量的1~2%。

[0061]

本发明还提供了一种led

‑

uv固化轮转印刷机,包括依次设置的进纸单元、色组、led

‑

uv干燥单元和收纸折页单元;所述led

‑

uv干燥单元包括led

‑

uv灯。在本发明中,所述进纸单元、色组、led

‑

uv干燥单元和收纸折页单元具体是按照纸张进口端向纸张出口端的方向依次设置。

[0062]

本发明提供的led

‑

uv固化轮转印刷机的结构示意图如图1所示,图1中:1—进纸单元,2—色组,2

‑

1—第一色组,2

‑

2—第二色组,2

‑

3—第三色组,2

‑

4—第四色组,3—led

‑

uv干燥单元,4—led

‑

uv灯,5—收纸折页单元。下面结合图1进行详细说明。

[0063]

本发明提供的led

‑

uv固化轮转印刷机包括进纸单元。本发明对所述进纸单元没有特殊要求,采用本领域技术人员熟知的进纸单元即可。

[0064]

本发明提供的led

‑

uv固化轮转印刷机包括设置在进纸单元之后的色组。在本发明中,所述色组优选包括第一色组、第二色组、第三色组和第四色组,第一色组~第四色组中分别放置红色油墨、黄色油墨、蓝色油墨和黑色油墨;本发明对所述色组中所用的胶辊没有特殊要求,采用本领域技术人员熟知的胶辊即可;在本发明的具体实施例中,所述胶辊可以是油性油墨专用胶辊,也可以是uv油墨专用胶辊,也可以是两用胶辊。传统油性胶印油墨的

印刷胶辊一般采用丁晴橡胶(nbr),uv胶印油墨的印刷胶辊一般采用乙丙橡胶(epdm),传统胶印油墨与乙丙橡胶(epdm)的匹配性不好,uv油墨与丁晴橡胶(nbr)的匹配性不好,使用不匹配的油墨容易导致印刷胶辊溶胀变形,影响印刷质量。本发明提供的混合型led

‑

uv轮转油墨与油性油墨胶辊和uv油墨胶辊均兼容,故使用任何类型的胶辊均可。

[0065]

本发明提供的led

‑

uv固化轮转印刷机包括设置在色组之后的led

‑

uv干燥单元,具体是设置在第四色组之后的led

‑

uv干燥单元。在本发明中,所述led

‑

uv干燥单元包括led

‑

uv灯,具体是包括相对设置的两个led

‑

uv灯,印刷时,纸张从两个led

‑

uv灯之间通过。在本发明中,所述led

‑

uv灯的灯管长度优选超过印版两端各2~5cm,更优选为3cm,灯管离纸面的照射距离优选为2~4cm,更优选为2.5~3.5cm;所述led

‑

uv灯的波段优选为385cm和/或365cm;单个led

‑

uv灯的灯管的满额功率优选为12~20w/cm2,所述灯管的功率在5~100%之间可调,在本发明的具体实施例中,优选根据印刷需要调节灯管的功率。

[0066]

在本发明中,所述led

‑

uv固化轮转印刷机优选还包括led控制系统;所述led控制系统与印刷机联动,印刷机合压时,led

‑

uv灯点亮,印刷机停止时,led

‑

uv灯熄灭,所述led控制系统中优选还包括水冷单元,用于对led

‑

uv灯中的芯片和灯管进行冷却。本发明对所述led系控制系统的具体结构没有特殊要求,采用本领域技术人员熟知的led控制系统即可;本发明对所述水冷单元的设置方式没有特殊要求,按照本领域技术人员熟知的方法,集成在led控制系统中,能够实现对芯片和灯管的冷却即可。

[0067]

本发明提供的led

‑

uv固化轮转印刷机包括设置在led

‑

uv干燥单元之后的收纸折页单元。本发明对所述收纸折页单元没有特殊要求,采用本领域技术人员熟知的收纸折页单元即可;本发明的收纸折页单元中不包括加湿装置。采用本发明的混合型led

‑

uv轮转油墨进行印刷时,在收纸过程中无需加湿,因而无需加湿单元,印刷机的结构更加简单。

[0068]

在本发明的具体实施例中,优选采用热固轮转印刷机进行改装,得到本发明的led

‑

uv固化轮转印刷机,所述热固商业轮转机的结构示意图如图2所示,包括进纸单元、色组(具体包括第一色组、第二色组、第三色组和第四色组)、热烘通道和收纸折页单元(收纸折页单元中设置有加湿单元)。改装时,将热固商业轮转印刷机中的热烘通道拆除,在第四色组之后、收纸折页单元之前加装led

‑

uv干燥单元,加装led控制系统用于控制led

‑

uv灯,同时拆除热固商业轮转机收纸折页单元中的样张加湿结构,即可得到本发明的led

‑

uv固化轮转印刷机。

[0069]

在本发明的具体实施例中,还可以将冷固轮转印刷机进行改装,得到本发明的led

‑

uv固化轮转印刷机;所述冷固轮转印刷机的结构示意图如图3所示,包括包括进纸单元、色组(具体包括第一色组、第二色组、第三色组和第四色组)和收纸折页单元(收纸折页单元中不包括设置有加湿单元),改装时,直接在冷固轮转印刷机的第四色组之后、收纸折页单元之前加装led

‑

uv干燥单元,并加装led控制系统用于控制led

‑

uv灯,即可得到本发明的led

‑

uv固化轮转印刷机。

[0070]

本发明对所述led

‑

uv固化轮转印刷机的使用方法没有特殊要求,采用本领域技术人员熟知的方法使用即可,具体的,优选将本发明提供的使用本发明提供的混合型led

‑

uv轮转油墨装入色组中,上墨前,彻底清洗墨路和水路,采用uv墨专用ctp版、uv墨专用橡皮布,润版液采用混合油墨专用润版液,ph控制在5.0~6.0,电导率控制在1000~1300μs/cm,润版液温度控制在9~12℃,润版后进纸进行印刷即可。

[0071]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

[0072]

实施例1

[0073]

按重量份计,在配有搅拌机、温度计的四口烧瓶中投入松香改性酚醛树脂(梧华林产hr

‑

316(w)),重均分子量70000,酸价14)100份,松香季戊四醇酯(梧华林产,hrpre

‑

1,软化点110℃,酸价18)100份,c9石油树脂(gray valley wingtackplus,软化点100℃)160份,亚麻油200份,豆油酸甲酯50份,af

‑

7矿油40份,异丙醇铝(美国fedchemmanalox 360)10份,加热到245~250℃之间,保温1h,然后降温至110℃,加入tbhq 0.1份,聚酯丙烯酸酯(allnexebecryl 1885)180份、环氧大豆油改性丙烯酸酯(sartomer cn111)160份,在110℃保温30分钟,降温至60℃以下,得到连接料,记为v

‑

1。

[0074]

实施例2

[0075]

按重量份计,在配有搅拌机、温度计的四口烧瓶中投入松香改性酚醛树脂(梧华林产hr

‑

309(w)),重均分子量100000,酸价15)组分190份,c9石油树脂(gray valley wingtackplus,软化点100℃)170份,大豆油100份,亚麻油100份,豆油酸异辛酯酯50份,af

‑

7矿油40份,三(乙基乙酰乙酸基)铝(日本川研化工alch

‑

tr)9份,加热到245—250℃之间,保温1h,然后降温至120℃,加入tbhq 0.1份,聚酯丙烯酸酯(sartomer cn293)190份,环氧大豆油改性丙烯酸酯(sartomer cn111)150份,在110℃保温30分钟,降温至60℃以下,得到连接料,记为v

‑

2。

[0076]

实施例3

[0077]

按重量份计,在配有搅拌机、温度计的四口烧瓶中投入松香改性树脂(梧华林产hr

‑

801(fs),重均分子量70000,酸价12)180,聚α甲基苯乙烯(grayvalleycleartackw

‑

100,软化点100℃)170份,亚麻油230份,豆油酸异辛酯60份,异丙醇铝(日本川研化工alch)10份,加热到230—235℃之间,保温1小时,然后降温至110℃,加入tbhq 0.1份,聚酯丙烯酸酯(sartomer cn293)180份,环氧大豆油改性丙烯酸酯(sartomer cn111)170份,在110℃保温30分钟,降温至60℃以下得到连接料,记为v

‑

3。

[0078]

实施例4

[0079]

实施例1制备的连接料v

‑

160份、红色颜料(permanent rubine p

‑

l7b 01)19份、引发剂6份(具体为2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦3份、四乙基米氏酮2份、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮1份)、阻聚剂(具体为三(n

‑

亚硝基

‑

n

‑

苯基羟胺)铝盐)0.1份,丙烯酸酯单体15份(具体为三环癸烷二甲醇丙烯酸酯5份、三羟甲基丙烷三丙烯酸酯6份、季戊四醇四丙烯酸酯4份)预先混合均匀后,在三辊机上进行轧制(压力2mpa,温度30℃),进行充分研磨分散,至细度检测达到10μm以下,加入2份低分子聚乙烯蜡,丙烯酸酯单体调整到粘性值在4.2

±

0.2/35℃(400rpm),即得到印刷油墨(红色),记为m

‑

1。

[0080]

实施例5~6

[0081]

其他条件和实施例4一致,仅将其中的连接料v

‑

1分别替换为实施例2制备的连接料v

‑

2和实施例3制备的连接料v

‑

3,所得印刷油墨(红色)分别记为m

‑

2和m

‑

3。

[0082]

实施例7

[0083]

实施例1制备的连接料v

‑

1 65份、黄色颜料(permanent yellow gr 01)13份、引发剂5份(具体为2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦3份、四乙基米氏酮2份)、阻聚剂(具体为三(n

‑

亚硝基

‑

n

‑

苯基羟胺)铝盐)0.1份,丙烯酸酯单体18份(具体为三环癸烷二甲醇丙烯

酸酯5份、三羟甲基丙烷三丙烯酸酯9份、季戊四醇四丙烯酸酯4份)预先混合均匀后,在三辊机上进行轧制(压力2mpa,温度30℃),进行充分研磨分散,至细度检测达到10μm以下,加入2份低分子聚乙烯蜡,丙烯酸酯单体调整到粘性值在4.0

±

0.2/35℃(400rpm),即得到印刷油墨(黄色),记为y

‑

1。

[0084]

实施例8~9

[0085]

其他条件和实施例7一致,仅将其中的连接料v

‑

1分别替换为实施例2制备的连接料v

‑

2和实施例3制备的连接料v

‑

3,所得印刷油墨(黄色)分别记为y

‑

2和y

‑

3。

[0086]

实施例10

[0087]

实施例1制备的连接料v

‑

1 55份、蓝色颜料(日本dic sunfast blue 249

‑

908p)18份、引发剂(具体为2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦4份、四乙基米氏酮2份、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮2份)8份、阻聚剂(具体为三(n

‑

亚硝基

‑

n

‑

苯基羟胺)铝盐)0.1份,丙烯酸酯单体(具体为三环癸烷二甲醇丙烯酸酯5份、三羟甲基丙烷三丙烯酸酯8份、季戊四醇四丙烯酸酯4份)17份预先混合均匀后,在三辊机上进行轧制(压力2mpa,温度30℃),进行充分研磨分散,至细度检测达到10μm以下,加入2份低分子聚乙烯蜡,丙烯酸酯单体调整到粘性值在4.3

±

0.2/35℃(400rpm),即得到印刷油墨(蓝色),记为c

‑

1。

[0088]

实施例11~12

[0089]

其他条件和实施例10一致,仅将其中的连接料v

‑

1分别替换为实施例2制备的连接料v

‑

2和实施例3制备的连接料v

‑

3,所得印刷油墨(蓝色)分别记为c

‑

2和c

‑

3。

[0090]

实施例13

[0091]

实施例1制备的连接料v

‑

1 55份、蓝色颜料(日本三菱ma

‑

11)19份、引发剂10份(具体为2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦4份、四乙基米氏酮3份、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮3份)、阻聚剂(具体为三(n

‑

亚硝基

‑

n

‑

苯基羟胺)铝盐)0.1份,丙烯酸酯单体15份(具体为三环癸烷二甲醇丙烯酸酯3份、三羟甲基丙烷三丙烯酸酯4份、双季戊四醇四丙烯酸酯8份)预先混合均匀后,在三辊机上进行轧制(压力2mpa,温度30℃),进行充分研磨分散,至细度检测达到10μm以下,加入2份低分子聚乙烯蜡,丙烯酸酯单体调整到粘性值在4.5

±

0.2/35℃(400rpm),即得到印刷油墨(黑色),记为k

‑

1。

[0092]

实施例14~15

[0093]

其他条件和实施例13一致,仅将其中的连接料v

‑

1分别替换为实施例2制备的连接料v

‑

2和实施例3制备的连接料v

‑

3,所得印刷油墨(蓝色)分别记为k

‑

2和k

‑

3。

[0094]

印刷油墨的性能试验

[0095]

1、测试实施例4~15制备的混合型led

‑

uv轮转油墨的乳化率、流动度、飞墨、粘弹性,测试结果见表1。

[0096]

其中:粘弹性测试在antonpaar的mcr102流变仪上进行,选用20/2

°

ti的锥板,设定温度30.0℃,控制应力1000pa,频率扫描范围0.1hz—100hz。

[0097]

抗飞墨性能评判等级是:

◎

(优秀,基本无飞墨);

○

(良好,有轻微飞墨);

△

(一般,有一定量飞墨);

×

(差,飞墨比较严重)。

[0098]

比较例的四色油墨为杭华现有的热固轮转油墨(hs

‑

g系列),其主要组分是:松香改性酚醛树脂30份,颜料13~19份,碳酸钙填料5份、大豆油15分,矿油33份。(比较例1~4使用的油墨依次为:红j

‑

m1,黄j

‑

y1,蓝j

‑

c1,黑j

‑

k1)

[0099]

表1调制油墨的乳化率、流动度、飞墨、粘弹性测试评价

[0100][0101][0102]

从表1可以看出,实施例4~15所调制的混合型led

‑

uv轮转油墨,在流动、乳化、粘弹性和飞墨等性能上与目前市场上常规热固轮转油墨的性能同等,能够适应高速度、高精细印刷的要求。

[0103]

2、油墨对各类印刷胶辊的溶胀测试

[0104]

将实施例13~15制备的黑墨(k

‑

1~k

‑

3)对丁晴橡胶(nbr)、乙丙橡胶胶辊(epdm)、两用胶辊(pvc+nbr)进行溶胀测试,胶辊在50℃的油墨中浸泡14天,根据胶辊的质量变化计算溶胀率,并与普通胶印油墨(j

‑

k1)、uv油墨(记为比较例5)进行比较。uv油墨的组分比例为(以质量分数计):54.9%环氧改性丙烯酸树脂、15%双三羟甲基丙烷三丙烯酸酯,19%碳黑,10%引发剂,0.1%阻聚剂,1%聚乙烯蜡。测试数据见表2。

[0105]

表2.各类油墨对不同材质胶辊的溶胀率(%)(50℃,14天)

[0106][0107]

从表2可以看出,本发明所制得的油墨对各类胶辊的溶胀率都在2%以下,可以满足印刷胶辊使用中尺寸稳定性的要求。

[0108]

应用例1

[0109]

改装的热固商业轮转机型号为toshiba 787,印刷速度最高在35000张/小时,带有热烘道,收纸单元带样张加湿结构,胶辊为传统油性胶辊,结构示意图如图2所示。

[0110]

改装时拆除了热固商业轮转机的热固烘道,在第四色组之后,进收纸单元之前加装led

‑

uv干燥单元,采用正反各一支led

‑

uv灯照射纸面,灯管长度930mm,灯管离纸面距离3厘米,灯管功率为16w/cm2,灯管光照功率根据印刷需要在5~100%之间可调。led控制系统与印刷机联动,印刷机合压时,灯管点亮,印刷机停止时,灯管熄灭,led控制系统带水冷单元,整体最大功率为40kw。

[0111]

改装时拆除了样张加湿机构,简化了收纸单元。

[0112]

改装后得到led

‑

uv固化轮转印刷机,采用以上实施例制备的油墨m

‑

2、y

‑

2、c

‑

2、k

‑

2进行印刷。胶辊为原配的油性胶辊,上墨前,彻底清洗墨路和水路,采用uv墨专用ctp版、uv墨专用橡皮布,润版液采用混合油墨专用润版液,ph控制在5.5左右,电导率控制在1200μs/cm左右,润版液温度控制在10℃左右。

[0113]

采用不同的印刷速度、不同的led灯管功率,不同的印刷纸张进行印刷实验,对改装后的印刷效果进行评价,结果如表3所示。

[0114]

表3.混合轮转油墨在led

‑

uv灯不同开启功率、不同印刷速度下的干燥情况

[0115][0116]

铜版纸相对于双胶纸的干燥速度更慢,收纸时更容易蹭脏。从表3中可以看出,在35000张/小时的印刷速度下,所配置的led

‑

uv灯管只需开启50%的功率,就完全可以满足油墨的干燥要求,而采用双胶纸印刷时灯管功率可以降至更低。混合油墨在led

‑

uv的照射下瞬间固化干燥,在薄纸(50克双胶纸)印刷大墨位时,没有出现背透现象,明显优于传统的热固印刷。

[0117]

从印刷效果方面进行评价,采用led

‑

uv固化的印刷印样,被纸张的渗透吸收的油墨量过少,网点扩大率更小,图像细节还原更佳,基本没有色沉降,油墨整体消耗可以减少20%左右。

[0118]

印刷时,卷筒纸张离开led

‑

uv灯照射单元时纸面温度维持在35℃左右,印样装订成册后,采用单张纸胶印印张做封面,室温存放一个月后,纸张无波浪纹和内页伸缩现象。

[0119]

此外,本发明的油墨为uv固化油墨,接近100%成膜,voc的含量在1%以下,实际测试中,印刷过程中uv油墨的voc排放量小于0.5%。

[0120]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。