1.本发明涉及密封胶技术领域,具体涉及快速固化聚氨酯密封胶的生产装置和工艺。

背景技术:

2.聚氨酯密封胶广泛应用于建筑物、广场、公路作为嵌缝密封材料,以及汽车制造、玻璃安装等的密封。随着市场的广泛应用,聚氨酯密封胶的性能提升愈来愈受到重视。

3.现有技术中,聚氨酯密封胶在制备时通常是将原料在混合装置中直接进行混合得到聚氨酯密封胶,如公开号为cn 112940667 a的中国发明专利记载的聚氨酯密封胶就是将配方量的所述聚氨酯预聚物、所述聚氨酯增塑剂、所述填料和所述触变剂于真空、常温条件下混合,然后加入所述助剂,真空脱出气泡后,即得到所述聚氨酯密封胶。公开号为cn 113322046 a的中国发明专利记载了一种双组份聚氨酯密封胶的生产装置,该生产装置包括混合箱和设置在其外侧用于降噪的隔音层,混合箱上端开设有下料口以及与下料口相对应用于给料的给料组件,所述混合箱内部设有用于对物料混合的混合组件。该生产装置也主要是采用混合机构对聚氨酯密封胶原料进行混合后得到产品。而仅通过混合得到的聚氨酯密封胶产品通常不够细腻,无法实现快速固化。

技术实现要素:

4.本发明为提高聚氨酯密封胶的细腻程度,提供一种快速固化聚氨酯密封胶的生产装置和工艺,采用本发明装置和工艺可以制备得到更加细腻的、不同性能的黑色或白色聚氨酯密封胶。

5.为了实现上述目的,本发明的技术方案是:快速固化聚氨酯密封胶的生产装置,包括计量罐、反应釜、干燥机、混合釜、一段式螺杆机和静态混合机,所述计量罐包括聚醚多元醇计量罐、胶粘剂计量罐和粉料计量罐,所述聚醚多元醇计量罐、胶粘剂计量罐分别通过管道连接反应釜,所述反应釜还依次通过管道连接混合釜、一段式螺杆机和静态混合机,所述干燥机包括耙式干燥机和热风烘干机,所述混合釜还通过管道连接粉料计量罐,所述粉料计量罐连接有耙式干燥机,所述热风烘干机通过管道直接连接混合釜。

6.进一步地,所述反应釜和混合釜上还设置有真空泵和氮气输入管道,反应釜外部设置有保温层、内部设置有搅拌机构;所述反应釜包括釜盖和釜体两部分,连接所述聚醚多元醇计量罐和胶粘剂计量罐的管道穿过釜盖后与反应釜内部连通;所述搅拌机构设置在釜体的内部,搅拌机构包括上下间隔分布的桨叶组一和桨叶组二,所述桨叶组一和桨叶组二的旋转中心线相互垂直设置,桨叶组一和桨叶组二之间设置有多个挡板,多个所述挡板间隔分布在釜体内部的左、右侧且向下倾斜设置。

7.进一步地,所述桨叶组一和桨叶组二均连接至固定在反应釜外部的驱动单元。

8.进一步地,所述耙式干燥机通过管链连接粉料计量罐,所述一段式螺杆机上设置有压机。

9.进一步地,所述热风烘干机与混合釜之间的管道上设置有气动阀和拨轮。

10.采用上述生产装置生产黑色聚氨酯密封胶的工艺,包括以下步骤:步骤1:聚醚多元醇脱水:将反应釜抽真空,然后将聚醚多元醇通过真空泵泵入到反应釜中,通入氮气,在120℃下将聚醚多元醇脱水4h;所述聚醚多元醇的分子量为5000~7000;步骤2:树脂合成:向反应釜中通过真空吸入胶粘剂和催化剂,在75~85℃、氮气保护下,聚醚多元醇与胶粘剂和催化剂反应1.5~2小时,得到树脂。

11.所述胶粘剂为mdi、tdi或ipdi,所述催化剂为有机锡。

12.当胶粘剂为mdi时,聚醚多元醇和mdi的质量比为5.5~6.5:1,催化剂加入量为0;当胶粘剂为tdi时,聚醚多元醇和tdi的质量比为8.5~9.5:1,每100kg的聚醚多元醇和mdi混合物中加入0.7~0.9 g催化剂;当胶粘剂为ipdi时,聚醚多元醇和ipdi的质量比为7~8:1,每100kg的聚醚多元醇和ipdi混合物中加入5.5~6.5 g催化剂。

13.步骤3:粉料干燥、膏状密封胶的制备:将粉料炭黑、碳酸钙和滑石粉置于耙式干燥机中,在100~120℃下干燥4h,使得粉料中的水分含量降至0.05%以下,然后通过管链输送至粉料计量罐中备用;将步骤2得到的树脂通过真空泵入混合釜中,并将炭黑、碳酸钙、滑石粉和色浆、增塑剂通过真空泵入混合釜中,搅拌均匀得到膏状密封胶;其中,所述增塑剂为didp;以质量百分比计,所述树脂占30~40%,碳酸钙占10~20%,滑石粉占3~7%,炭黑占15~25%,增塑剂占13~17%,色浆占8~12%。

14.步骤4:将步骤3得到的膏状密封胶通过压机输送至一段式螺杆机中进行二次混合,得到外观更加细腻的密封胶;步骤5:将步骤4得到的密封胶泵入静态混合机中,并向静态混合机中真空泵入偶联剂和催化剂,混合后即得聚氨酯密封胶成品。

15.所述偶联剂为偶联剂560,所述催化剂为有机锡,偶联剂加入量为静态混合机中密封胶质量的2.2~2.7%,催化剂的加入量为静态混合机中密封胶质量的0.08~0.12%。

16.采用上述生产装置生产白色聚氨酯密封胶的工艺,包括以下步骤:步骤1:聚醚多元醇脱水:将反应釜抽真空,然后将聚醚多元醇通过真空泵泵入到反应釜中,通入氮气,在120℃下将聚醚多元醇脱水4h;所述聚醚多元醇的分子量为5000~7000;步骤2:树脂合成:向反应釜中通过真空吸入胶粘剂和催化剂,在75~85℃、氮气保护下,聚醚多元醇与胶粘剂和催化剂反应1.5~2小时,得到树脂。

17.所述胶粘剂为mdi、tdi或ipdi,所述催化剂为有机锡。

18.当胶粘剂为mdi时,聚醚多元醇和mdi的质量比为5.5~6.5:1,催化剂加入量为0;

当胶粘剂为tdi时,聚醚多元醇和tdi的质量比为8.5~9.5:1,每100kg的聚醚多元醇和mdi混合物中加入0.7~0.9 g催化剂;当胶粘剂为ipdi时,聚醚多元醇和ipdi的质量比为7~8:1,每100kg的聚醚多元醇和ipdi混合物中加入5.5~6.5 g催化剂。

19.步骤3:粉料干燥和膏状密封胶的制备:将粉料pvc、碳酸钙和滑石粉置于热风干燥机中,在100℃下干燥1~2分钟,然后打开热风干燥机与混合釜之间管道上的气动阀,通过拨轮将粉料pvc、碳酸钙和滑石粉输送至混合釜中;将混合釜抽真空,并将步骤2得到的树脂通过真空泵泵入混合釜中,将色浆、增塑剂通过真空泵入混合釜中,搅拌均匀得到膏状密封胶;其中,所述增塑剂为didp;以质量百分比计,所述树脂占25~35%,碳酸钙占25~35%,滑石粉占8~12%,pvc占8~12%,增塑剂占13~17%,色浆占4~6%。

20.步骤5:将步骤4得到的膏状密封胶通过压机输送至一段式螺杆机中进行二次混合,得到外观更加细腻的密封胶;步骤6:将步骤5得到的密封胶泵入静态混合机中,并向静态混合机中真空泵入偶联剂和催化剂,混合后即得聚氨酯密封胶成品。

21.所述偶联剂为偶联剂560,所述催化剂为有机锡,偶联剂加入量为静态混合机中密封胶质量的2.2~2.7%,催化剂的加入量为静态混合机中密封胶质量的0.08~0.12%。

22.上述方案中,胶粘剂为mdi时,所得聚氨酯密封胶强度高,硬度大;胶粘剂为tdi时,硬度小,韧性好;胶粘剂为ipdi时,耐候性好。

23.通过上述技术方案,本发明的有益效果为:本发明的生产者装置中反应釜内部设置旋转方向不同的桨叶组一和桨叶组二,聚醚多元醇计量罐和胶粘剂计量罐中泵入的物料经釜盖进入釜体内部时是靠近桨叶组一设置的,有利于物料的预先充分混合,随之物料通过多个挡板后被打散,落入釜体底部时再次由底部的桨叶组二进行搅拌,使搅拌更加充分,如此在氮气保护下,聚醚多元醇与胶粘剂和催化剂反应更加充分,有效保障后道工序的产品质量。

24.采用本发明的生产者装置生产快速固化聚氨酯密封胶,依次通过聚醚多元醇脱水、树脂合成、膏状密封胶的制备,然后将膏状密封胶通过挤出得到更加细腻的密封胶,最后通过静态混合机与催化剂和偶联剂混合,得到聚氨酯密封胶产品。

25.其中,本发明采用胶粘剂为mdi时,所得聚氨酯密封胶强度高,硬度大;胶粘剂为tdi时,硬度小,韧性好;胶粘剂为ipdi时,耐候性好。

附图说明

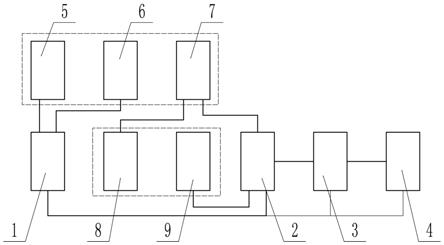

26.图1是本发明的生产装置示意图。

27.图2是本发明的生产装置中反应釜内部的示意图。

28.图3是本发明图2中a处的放大示意图。

29.附图中标号为:1为反应釜,101为釜盖,102为釜体, 2为混合釜,3为一段式螺杆机,4为静态混合机,5为聚醚多元醇计量罐,6为胶粘剂计量罐,7为粉料计量罐,8为耙式干燥机,9为热风烘干机,10为桨叶组一,11为桨叶组二,12为挡板,13为驱动单元,14为输出

轴,15为齿轮一,16为齿轮二,17为转轴。

具体实施方式

30.下面结合附图和具体实施方式对本发明作进一步说明:实施例1快速固化聚氨酯密封胶生产装置,包括计量罐、反应釜1、干燥机、混合釜2、一段式螺杆机3和静态混合机4,所述计量罐包括聚醚多元醇计量罐5、胶粘剂计量罐6和粉料计量罐7,所述聚醚多元醇计量罐5、胶粘剂计量罐6分别通过管道连接反应釜1,所述反应釜1还依次通过管道连接混合釜2、一段式螺杆机3和静态混合机4,所述干燥机包括耙式干燥机8和热风烘干机9,所述混合釜2还通过管道连接粉料计量罐7,所述粉料计量罐7连接有耙式干燥机8,所述热风烘干机9通过管道直接连接混合釜2。

31.本实施例中,所述反应釜1和混合釜2上还设置有真空泵和氮气输入管道,反应釜1外部设置有保温层、内部设置有搅拌机构;所述反应釜1包括釜盖101和釜体102两部分,连接所述聚醚多元醇计量罐5和胶粘剂计量罐6的管道穿过釜盖101后与反应釜1内部连通;所述搅拌机构设置在釜体102的内部,搅拌机构包括上下间隔分布的桨叶组一10和桨叶组二11,所述桨叶组一10和桨叶组二11的旋转中心线相互垂直设置,桨叶组一10和桨叶组二11之间设置有多个挡板12,多个所述挡板12间隔分布在釜体102内部的左、右侧且向下倾斜设置。

32.具体地,所述桨叶组一10和桨叶组二11均连接至固定在反应釜1外部的驱动单元13,所述驱动单元13为电机,所述保温层为玻璃纤维棉。

33.另外,所述耙式干燥机8通过管链连接粉料计量罐7,所述一段式螺杆机3上设置有压机,同时,所述热风烘干机9与混合釜2之间的管道上设置有气动阀和拨轮。

34.本发明中,桨叶组一10和桨叶组二11的旋转中心线相互垂直设置,具体地,桨叶组一10沿竖直方向分布,桨叶组二11沿水平方向分布;由于桨叶组二11为沿水平方向分布,其转动中心线与相应的电机输出轴14中心线垂直,请再次参阅图3,电机自带的输出轴14端部同轴设置有齿轮一15,同时桨叶组二11安装在带有齿轮二16的转轴17上, 且齿轮一15和齿轮二16均为锥齿轮共同形成相互垂直的连接结构实现换向,如此电机可驱动桨叶二在水平方向上转动,需要说明的是,齿轮一15和齿轮二16均设置在壳体内,以避免其直接与物料接触。

35.请再次参阅图2,反应釜1抽真空后,聚醚多元醇计量罐5和胶粘剂计量罐6中的相应物料经管道泵入反应釜1内,由于反应釜1内部设置旋转方向不同的桨叶组一10和桨叶组二11,这样一来,聚醚多元醇计量罐5和胶粘剂计量罐6中泵入的物料经釜盖101进入釜体102内部时是靠近顶部的桨叶组一10设置的,有利于物料能充分混合,随之物料通过多个挡板12后被打散,落入釜体102底部时再次由底部的桨叶组二11进行搅拌,使搅拌更加充分,有利于提升产品的质量。

36.实施例2黑色聚氨酯密封胶的工艺步骤1:聚醚多元醇脱水:将反应釜1抽真空,然后将聚醚多元醇通过真空泵泵入到反应釜1中,通入氮气,在

120℃下将聚醚多元醇脱水4h;所述聚醚多元醇的分子量为5000~7000;步骤2:树脂合成:向反应釜1中通过真空吸入胶粘剂和催化剂,在80℃、氮气保护下,聚醚多元醇与胶粘剂和催化剂反应1.5小时,得到树脂。

37.所述胶粘剂为mdi、tdi或ipdi,所述催化剂为有机锡。

38.当胶粘剂为mdi时,聚醚多元醇和mdi的质量比为6:1,催化剂加入量为0;当胶粘剂为tdi时,聚醚多元醇和tdi的质量比为9:1,每100kg的聚醚多元醇和mdi混合物中加入0.8g催化剂;当胶粘剂为ipdi时,聚醚多元醇和ipdi的质量比为7.5:1,每100kg的聚醚多元醇和ipdi混合物中加入6 g催化剂。

39.步骤3:粉料干燥和膏状密封胶的制备:将粉料炭黑、碳酸钙和滑石粉置于耙式干燥机8中,在110℃下干燥4h,使得粉料中的水分含量降至0.05%以下,然后通过管链输送至粉料计量罐7中备用;将步骤2得到的树脂通过真空泵入混合釜2中,并将炭黑、碳酸钙、滑石粉和色浆、增塑剂通过真空泵入混合釜2中,搅拌均匀得到膏状密封胶;其中,所述增塑剂为didp;以质量百分比计,所述树脂占35%,碳酸钙占15%,滑石粉占5%,炭黑占20%,增塑剂占15%,色浆占10%。

40.步骤4:将步骤3得到的膏状密封胶通过压机输送至一段式螺杆机3中进行二次混合,得到外观更加细腻的密封胶;步骤5:将步骤4得到的密封胶泵入静态混合机4中,并向静态混合机4中真空泵入偶联剂和催化剂,混合后即得聚氨酯密封胶成品。

41.所述偶联剂为偶联剂560,所述催化剂为有机锡,偶联剂加入量为静态混合机4中密封胶质量的2.5%,催化剂的加入量为静态混合机4中密封胶质量的0.1%。

42.胶粘剂为mdi时,所得聚氨酯密封胶强度高,硬度大;胶粘剂为tdi时,硬度小,韧性好;胶粘剂为ipdi时,耐候性好。

43.实施例3白色聚氨酯密封胶的工艺步骤1:聚醚多元醇脱水:将反应釜1抽真空,然后将聚醚多元醇通过真空泵泵入到反应釜1中,通入氮气,在120℃下将聚醚多元醇脱水4h;所述聚醚多元醇的分子量为5000~7000;步骤2:树脂合成:向反应釜1中通过真空吸入胶粘剂和催化剂,在80℃、氮气保护下,聚醚多元醇与胶粘剂和催化剂反应1.5小时,得到树脂。

44.所述胶粘剂为mdi、tdi或ipdi,所述催化剂为有机锡。

45.当胶粘剂为mdi时,聚醚多元醇和mdi的质量比为6:1,催化剂加入量为0;当胶粘剂为tdi时,聚醚多元醇和tdi的质量比为9:1,每100kg的聚醚多元醇和mdi混合物中加入0.8g催化剂;当胶粘剂为ipdi时,聚醚多元醇和ipdi的质量比为7.5:1,每100kg的聚醚多元醇和ipdi混合物中加入6 g催化剂。

46.步骤3:膏状密封胶的制备:将粉料pvc、碳酸钙和滑石粉置于热风干燥机中,在100℃下干燥1分钟,然后打开热风干燥机与混合釜2之间管道上的气动阀,通过拨轮将粉料pvc、碳酸钙和滑石粉输送至混合釜2中;将混合釜2抽真空,并将步骤2得到的树脂通过真空泵泵入混合釜2中,将色浆、增塑剂通过真空泵入混合釜2中,搅拌均匀得到膏状密封胶;其中,所述增塑剂为didp;以质量百分比计,所述树脂占30%,碳酸钙占30%,滑石粉占10%,pvc占10%,增塑剂占15%,色浆占5%。

47.步骤5:将步骤4得到的膏状密封胶通过压机输送至一段式螺杆机3中进行二次混合,得到外观更加细腻的密封胶;步骤6:将步骤5得到的密封胶泵入静态混合机4中,并向静态混合机4中真空泵入偶联剂和催化剂,混合后即得聚氨酯密封胶成品。

48.所述偶联剂为偶联剂560,所述催化剂为有机锡,偶联剂加入量为静态混合机4中密封胶质量的2.5%,催化剂的加入量为静态混合机4中密封胶质量的0.1%。

49.上述方案中,胶粘剂为mdi时,所得聚氨酯密封胶强度高,硬度大;胶粘剂为tdi时,硬度小,韧性好;胶粘剂为ipdi时,耐候性好。

50.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。