1.本发明涉及相变储能材料技术领域,具体涉及一种复合相变材料及其制备方法与应用。

背景技术:

2.随着经济的高速发展,能源危机和环境污染问题凸显,“低碳”和“节能”是发展趋势,为实现“碳达峰”和“碳中和”的目标,从源头上减少碳排放以及开发可再生能源是解决问题的根本所在。太阳能具有来源广泛、无需开采、清洁且对环境友好等优点,是一种应用前景十分广阔的可再生能源,将其高效利用起来可以大大减少人们对化石能源的依赖。然而,太阳能的利用往往在时间与空间上存在着的供需矛盾,相变储能技术的发展与应用可以有效解决这一问题,提高太阳能的利用效率。目前,研究较多的相变材料是低温相变材料,其应用范围有限,而适用于中温储热的相变材料仅有糖醇、少部分水合物和氯化物等,无法满足中温储热的实际应用需求。

3.因此,亟需开发一种相变焓值高、热导率较高、适用于中温储热的相变材料。

技术实现要素:

4.本发明的目的在于提供一种复合相变材料及其制备方法与应用。

5.本发明所采取的技术方案是:

6.一种复合相变材料,其包括以下质量份的组分:

7.甘露醇:75份~95份;

8.无机钾盐:5份~25份;

9.膨胀石墨:5份~15份;

10.甘露醇和无机钾盐合计100份。

11.优选的,一种复合相变材料,其包括以下质量份的组分:

12.甘露醇:80份~90份;

13.无机钾盐:10份~20份;

14.膨胀石墨:5份~15份;

15.甘露醇和无机钾盐合计100份。

16.优选的,所述无机钾盐为kbr、kcl、kno3中的至少一种。

17.优选的,所述膨胀石墨的粒径≤250μm,膨胀率≥99%。

18.上述复合相变材料的制备方法包括以下步骤:

19.1)将无机钾盐和甘露醇混合后加热至完全熔化,得到熔融混合物;

20.2)将膨胀石墨加入熔融混合物中,进行真空静置,即得复合相变材料。

21.优选的,步骤1)所述加热在150℃~170℃下进行,加热时间为1h~2h。

22.优选的,步骤1)所述加热的过程中进行磁力搅拌。

23.优选的,步骤2)所述真空静置在150℃~170℃下进行,静置时间为4h~7h。

24.优选的,步骤2)所述真空静置过程中进行间歇式搅拌,每搅拌5min~10min后停止搅拌1h~2h。

25.本发明的有益效果是:本发明的复合相变材料的相变温度为130℃~146℃,弥补了现有相变材料在100℃~150℃的温区空白,扩宽了使用范围,且其稳定性好、相变焓值高、热导率较高、制备工艺简单,可以用于中温热存储、工业余热回收等领域。

26.具体来说:

27.1)本发明的复合相变材料的相变温度为130℃~146℃,低于甘露醇的相变温度162℃~166℃,弥补了现有相变材料在100℃~150℃的温区空白,扩宽了使用范围;

28.2)本发明的复合相变材料的导热系数可达7.7w/(m

·

k),远高于甘露醇的0.6w/(m

·

k);

29.3)本发明的复合相变材料的光热转换率可达42.7%,远高于甘露醇的27.4%,提高了太阳能的利用率;

30.4)本发明的复合相变材料中添加有导热基质膨胀石墨,其不仅可以提高相变材料的热导率,而且还可以在解决相变材料固

‑

液转化过程中的泄漏问题的同时提高相变材料的光能转换性能,提高太阳能的利用率;

31.5)本发明的复合相变材料的制备方法简单、制备条件温和,适合进行大规模工业化生产。

附图说明

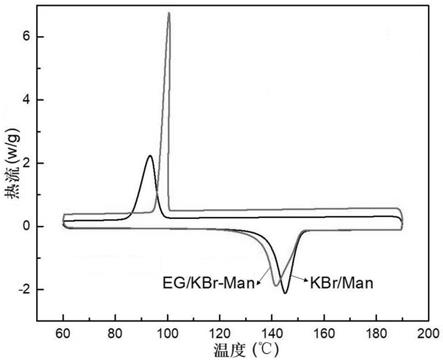

32.图1为实施例1的复合相变材料和溴化钾

‑

甘露醇共熔材料的差示扫描量热图。

33.图2为实施例1的复合相变材料和膨胀石墨的sem图。

34.图3为实施例1的复合相变材料和溴化钾

‑

甘露醇共熔材料的tga曲线。

35.图4为实施例1的复合相变材料和溴化钾

‑

甘露醇共熔材料在模拟太阳光下温度随时间变化曲线。

36.图5为实施例1的复合相变材料的导热系数测试结果图。

具体实施方式

37.下面结合具体实施例对本发明作进一步的解释和说明。

38.实施例1:

39.一种复合相变材料,其制备方法包括以下步骤:

40.1)将20g的溴化钾(kbr)和80g的甘露醇(man)混合,升温至160℃磁力搅拌2h,得到熔融混合物;

41.2)将10g粒径为200μm、膨胀率为99%的膨胀石墨加入熔融混合物中,在真空箱中160℃静置7h,静置过程中进行间歇式搅拌,每搅拌10min后停止搅拌1h,即得复合相变材料。

42.性能测试:

43.1)本实施例的复合相变材料(记为eg/kbr

‑

man)和溴化钾

‑

甘露醇共熔材料(由溴化钾和甘露醇按照质量比1:9组成,记为eg/man)的差示扫描量热图如图1所示。

44.由图1可知:本实施例的复合相变材料的相变温度为146℃,相变潜热为220j/g,而

溴化钾

‑

甘露醇共熔材料的相变温度为142.87℃,相变潜热为234.5j/g。

45.2)本实施例的复合相变材料和膨胀石墨的扫描电镜(sem)图如图2(a为膨胀石墨,b为复合相变材料)所示。

46.由图2可知:膨胀石墨为多孔片层状结构,可以看到明显的空隙,而膨胀石墨吸附共熔相变材料后片层间被相变材料填满。

47.3)本实施例的复合相变材料(记为eg/kbr

‑

man)和溴化钾

‑

甘露醇共熔材料(由溴化钾和甘露醇按照质量比1:9组成,记为eg/man)的热失重(tga)曲线如图3所示。

48.由图3可知:复合相变材料和溴化钾

‑

甘露醇共熔材料均在260℃左右开始失重,360℃左右分解完成,溴化钾

‑

甘露醇共熔材料分解完成后残留物为溴化钾,质量占比约为22%,接近溴化钾

‑

甘露醇共熔材料中溴化钾的添加比例,复合相变材料分解完成后残留物为溴化钾和膨胀石墨,质量占比约为30%,与原料添加比基本一致。

49.4)将本实施例的复合相变材料(记为eg/kbr

‑

man)和溴化钾

‑

甘露醇共熔材料(由溴化钾和甘露醇按照质量比1:9组成,记为eg/man)作为测试样品,采用am1.5模拟太阳光进行照射,再用热电偶测量样品温度随照射时间的变化,得到的在模拟太阳光下温度随时间变化曲线如图4所示,并通过如下公式计算样品的光热转换率:

50.η=m(δh+q)/p

·

s

·

δt,

51.式中,m为样品质量,δh为样品的相变焓,q为样品的显热,p为模拟太阳光的光照强度,s为样品的面积,δt为照射时间。

52.由图4可知:本实施例的复合相变材料在模拟太阳光下光转换率为42.7%,而溴化钾

‑

甘露醇共熔材料为27.4%。

53.5)本实施例的复合相变材料的导热系数测试结果图如图5所示。

54.由图5可知:本实施例的复合相变材料在10kn、20kn和30kn的压力下的导热系数分别为4.9w/(m

·

k)、5.4w/(m

·

k)和7.7w/(m

·

k)。

55.实施例2:

56.一种复合相变材料,其制备方法包括以下步骤:

57.1)将10g的溴化钾和90g的甘露醇混合,升温至170℃磁力搅拌2h,得到熔融混合物;

58.2)将10g粒径为200μm、膨胀率为99%的膨胀石墨(eg)加入熔融混合物中,在真空箱中170℃静置6h,静置过程中进行间歇式搅拌,每搅拌5min后停止搅拌1h,即得复合相变材料。

59.经测试,本实施例的复合相变材料的相变温度为142℃,相变潜热为197j/g,在模拟太阳光下光转换率为33.2%。

60.实施例3:

61.一种复合相变材料,其制备方法包括以下步骤:

62.1)将20g的溴化钾和80g的甘露醇混合,升温至160℃磁力搅拌2h,得到熔融混合物;

63.2)将15g粒径为220μm、膨胀率为99%的膨胀石墨加入熔融混合物中,在真空箱中155℃静置5h,静置过程中进行间歇式搅拌,每搅拌10min后停止搅拌1h,即得复合相变材料。

64.经测试,本实施例的复合相变材料的相变温度为138℃,相变潜热为186j/g,在模拟太阳光下光转换率为42.0%。

65.实施例4:

66.一种复合相变材料,其制备方法包括以下步骤:

67.1)将15g的氯化钾和85g的甘露醇混合,升温至165℃磁力搅拌2h,得到熔融混合物;

68.2)将10g粒径为240μm、膨胀率为99%的膨胀石墨加入熔融混合物中,在真空箱中165℃静置5.5h,静置过程中进行间歇式搅拌,每搅拌7min后停止搅拌1h,即得复合相变材料。

69.经测试,本实施例的复合相变材料的相变温度为134℃,相变潜热为180j/g,在模拟太阳光下光转换率为38.2%。

70.实施例5:

71.一种复合相变材料,其制备方法包括以下步骤:

72.1)将15g的氯化钾和85g的甘露醇混合,升温至150℃磁力搅拌2h,得到熔融混合物;

73.2)将10g粒径为180μm、膨胀率为99%的膨胀石墨加入熔融混合物中,在真空箱中150℃静置6h,静置过程中进行间歇式搅拌,每搅拌5min后停止搅拌1h,即得复合相变材料。

74.经测试,本实施例的复合相变材料的相变温度为132℃,相变潜热为170j/g,在模拟太阳光下光转换率为38.0%。

75.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。