:

1.本实用涉及粘结膜技术领域,尤其涉及一种用于汽车内饰的热粘结膜。

背景技术:

2.近年来,汽车工业得到长足发展,汽车内饰也随之迅猛发展,目前技术中,多使用汽车用胶对汽车内饰和汽车钢板进行粘结,但是汽车用胶中含有甲醛,在很长一段时间里不断挥发,不仅在车中散发出难闻的气味,对人体健康有很大影响,同时也会造成空气污染。由于汽车行业的飞速发展,如何在性能、设计等多方面展示汽车本身的优势,赢得市场竞争力是当前汽车生产厂家面临的技术问题,而随着人们健康、环保意识的增强,汽车生产中汽车内饰的胶结问题也成为了一个汽车附加值的衡量指标,选用环保、健康的方式对汽车内饰与汽车钢板进行粘结势在必行。

技术实现要素:

3.本实用的目的是针对现有技术的缺陷,提供一种能解决上述问题的用于汽车内饰的热粘结膜。

4.为实现上述目的,本实用采用的技术方案是:

5.一种用于汽车内饰的热粘结膜,所述热粘结膜为5层共挤结构,包括外粘结层、第一粘结层、聚酰胺层、第二粘结层和内粘结层。所述外粘结层通过所述第一粘结层设于所述聚酰胺层上方,所述内粘结层通过所述第二粘结层设于所述聚酰胺层下方。所述外粘结层和内粘结层在加热后自带粘性,用于粘结汽车内饰与汽车钢板。所述聚酰胺层用于增强所述热粘结膜强度,避免所述热粘结膜在使用过程中破损。所述第一粘结层和所述第二粘结层一方面用于增强所述外粘结层、内粘结层与所述聚酰胺层的粘结性,另一方面用于增加所述外粘结层与内粘结层厚度,增强所述热粘结膜的剥离强度。

6.进一步地,所述聚酰胺层原材料为共聚pa。

7.进一步地,所述共聚pa的密度范围为1.12~1.14g/cm3,熔点为210~230℃,相对粘度为3.5~4.5。

8.进一步地,所述外粘结层、内粘结层、第一粘结层、第二粘结层原材料都为马来酸酐改性的聚乙烯。

9.进一步地,所述第一粘结层、第二粘结层选用的马来酸酐改性的聚乙烯密度范围为0.91~0.925g/cm3,熔点为110~130℃,熔融指数为1~2g/10min。

10.进一步地,所述外粘结层、内粘结层选用的马来酸酐改性的聚乙烯密度范围为0.91~0.925g/cm3,熔点为110~130℃,熔融指数为3~4g/10min。所述外粘结层、内粘结层选用的聚乙烯熔融指数大于所述第一粘结层和第二粘结层选用的是为了在所述热粘结膜使用过程中所述外粘结层和内粘结层在加热后具有更好地流动性从而保证所述外粘结层和内粘结层与被粘物具有良好的接触面。

11.进一步地,所述外粘结层和内粘结层的厚度都分别占总膜厚度的30%;所述第一

粘结层和第二粘结层的厚度都分别占总膜厚度的15%,所述聚酰胺层的厚度占总膜厚度的10%。

12.进一步地,所述用于汽车内饰的热粘结膜的厚度为50~80μm。

13.本实用的有益效果是:

14.本实用提供的用于汽车内饰的热粘结膜,所述外粘结层和内粘结层在加热后自带粘性,可直接用于粘结汽车内饰与汽车钢板,不需使用汽车用胶,无气味,无甲醛,对人体无害且环保。

附图说明:

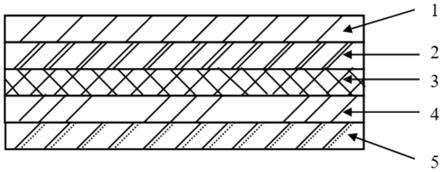

15.图1为本实用新型用于汽车内饰的热粘结膜的结构示意图。

16.图中:1外粘结层;2第一粘结层;3聚酰胺层;4第二粘结层;5内粘结层。

具体实施方式:

17.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易被本领域人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

18.实施例1

19.如图1,本实施例中用于汽车内饰的热粘结膜为5层共挤结构,包括外粘结层1、第一粘结层2、聚酰胺层3、第二粘结层4和内粘结层5。所述外粘结层1通过所述第一粘结层2设于所述聚酰胺层3上方,所述内粘结层5通过所述第二粘结层4设于所述聚酰胺层3下方。

20.其中:

21.所述聚酰胺层3原材料为共聚pa,其密度范围为1.12~1.14g/cm3,熔点为210~230℃,相对粘度为3.5~4.5。

22.所述外粘结层1、内粘结层5、第一粘结层2、第二粘结层4原材料都为马来酸酐改性的聚乙烯,其中所述第一粘结层2、第二粘结层4选用的马来酸酐改性的聚乙烯密度范围为0.91~0.925g/cm3,熔点为110~130℃,熔融指数为1~2g/10min。所述外粘结层1、内粘结层5选用的马来酸酐改性的聚乙烯密度范围为0.91~0.925g/cm3,熔点为110~130℃,熔融指数为3~4g/10min。

23.本实施例中所述热粘结膜的厚度为50μm,所述外粘结层1和内粘结层5的厚度都分别占总膜厚度的30%,都分别为15μm;所述第一粘结层2和第二粘结层4的厚度都分别占总膜厚度的15%,都分别为7.5μm,所述聚酰胺层3的厚度占总膜厚度的10%,为5μm。

24.实施例2:

25.本实施例的用于汽车内饰的热粘结膜,相较于实施例1的区别在于:所述热粘结膜的厚度为80μm,所述外粘结层1和内粘结层5的厚度都分别占总膜厚度的30%,都分别为24μm;所述第一粘结层2和第二粘结层4的厚度都分别占总膜厚度的15%,都分别为12μm,所述聚酰胺层3的厚度占总膜厚度的10%,为8μm。

26.实施例3:

27.本实施例的用于汽车内饰的热粘结膜,相较于实施例1的区别在于:所述热粘结膜的厚度为65μm,所述外粘结层1和内粘结层5的厚度都分别占总膜厚度的30%,都分别为19.5μm;所述第一粘结层2和第二粘结层4的厚度都分别占总膜厚度的15%,都分别为9.75μ

m,所述聚酰胺层3的厚度占总膜厚度的10%,为6.5μm。

28.以上所述实施例仅表达了本实用的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用构思的前提下,还可以做出若干变形和改进,这些都属于本实用的保护范围。

技术特征:

1.一种用于汽车内饰的热粘结膜,其特征在于:所述热粘结膜为5层共挤结构,包括外粘结层(1)、第一粘结层(2)、聚酰胺层(3)、第二粘结层(4)和内粘结层(5),所述外粘结层(1)通过所述第一粘结层(2)设于所述聚酰胺层(3)上方;所述内粘结层(5)通过所述第二粘结层(4)设于所述聚酰胺层(3)下方。2.根据权利要求1所述的用于汽车内饰的热粘结膜,其特征在于:所述聚酰胺层(3)原材料为共聚pa。3.根据权利要求2所述的用于汽车内饰的热粘结膜,其特征在于:所述共聚pa的密度范围为1.12~1.14g/cm3,熔点为210~230℃,相对粘度为3.5~4.5。4.根据权利要求1所述的用于汽车内饰的热粘结膜,其特征在于:所述外粘结层(1)、内粘结层(5)、第一粘结层(2)、第二粘结层(4)原材料都为马来酸酐改性的聚乙烯。5.根据权利要求4所述的用于汽车内饰的热粘结膜,其特征在于:所述第一粘结层(2)、第二粘结层(4)选用的马来酸酐改性的聚乙烯密度范围为0.91~0.925g/cm3,熔点为110~130℃,熔融指数为1~2g/10min。6.根据权利要求4所述的用于汽车内饰的热粘结膜,其特征在于:所述外粘结层(1)、内粘结层(5)选用的马来酸酐改性的聚乙烯密度范围为0.91~0.925g/cm3,熔点为110~130℃,熔融指数为3~4g/10min。7.根据权利要求1所述的用于汽车内饰的热粘结膜,其特征在于:所述外粘结层(1)和内粘结层(5)的厚度都分别占总膜厚度的30%;所述第一粘结层(2)和第二粘结层(4)的厚度都分别占总膜厚度的15%,所述聚酰胺层(3)的厚度占总膜厚度的10%。8.根据权利要求1所述的用于汽车内饰的热粘结膜,其特征在于:所述用于汽车内饰的热粘结膜的厚度为50~80μm。

技术总结

本实用公开了一种用于汽车内饰的热粘结膜,为5层共挤结构,从上到下依次包括外粘结层、第一粘结层、聚酰胺层、第二粘结层和内粘结层。所述外粘结层和内粘结层在加热后自带粘性,用于粘结汽车内饰与汽车钢板。所述聚酰胺层用于增强所述热粘结膜强度,避免所述热粘结膜在使用过程中破损。所述第一粘结层和所述第二粘结层一方面用于增强所述外粘结层、内粘结层与所述聚酰胺层的粘结性,另一方面用于增加所述外粘结层与内粘结层厚度,增强所述热粘结膜的剥离强度。本实用公开的用于汽车内饰的热粘结膜,可直接用于粘结汽车内饰与汽车钢板,不需使用汽车用胶,无气味,无甲醛,对人体无害且环保。且环保。且环保。

技术研发人员:钱吉鸣 杨伟 范文春 刘金花

受保护的技术使用者:升辉新材料股份有限公司

技术研发日:2020.12.31

技术公布日:2021/12/28