包括含有n个环状结构的脂环烃,n为1~3的自然数。

7.本技术中,防眩硬涂液中添加了微米粒子,使得到的防眩硬涂层具有防眩效果。防眩硬涂液中还添加了特殊的第一活性单体,且其添加量较高,达到20%~40%,使在对固化后的防眩硬涂层进行碱洗的时候,未反应的第一活性单体中的丙烯酸酯基团旁包括含有n个环状结构的脂环烃,可以使丙烯酸酯基团不易水解形成羟基,碱洗后的防眩硬涂层的水接触角下降幅度较小,防眩硬涂层的耐碱性能较强。

8.在本技术的部分实施例中,第一活性单体为甲基丙烯酸环己酯、双环戊烯基丙烯酸酯、双环戊烷基甲基丙烯酸酯、三环癸烷二甲醇二丙烯酸酯、三环癸烷二甲醇二甲基丙烯酸酯、异冰片基丙烯酸酯、异冰片基甲基丙烯酸酯、4

‑

叔丁基环己基丙烯酸酯、3,3,5

‑

三甲基环己基丙烯酸酯和3,3,5

‑

三甲基环己基甲基丙烯酸酯中的一种或多种。

9.在本技术的部分实施例中,uv固化低聚物为聚氨酯类丙烯酸酯,环氧类丙烯酸酯,聚酯类丙烯酸酯和纯丙烯酸中的一种或多种。

10.在本技术的部分实施例中,微米粒子为有机微米粒子或/和无机微米粒子,微米粒子的平均粒径为2μm~5μm。

11.在本技术的部分实施例中,防眩硬涂液还包括光引发剂,光引发剂相对于uv固化树脂的质量百分比为3%~8%。

12.第二方面,本技术提供一种防眩硬涂膜,包括透明高分子基膜和附着于透明高分子基膜一表面的防眩硬涂层,防眩硬涂层由上述防眩硬涂液固化而成;其中,防眩硬涂膜碱洗之前,防眩硬涂层的水接触角为α,防眩硬涂膜碱洗之后,防眩硬涂层的水接触角为β,α

‑

β≤5

°

。

13.该防眩硬涂膜经过碱洗以后,防眩硬涂层水接触角的下降幅度较小,其耐碱性能较强。

14.在本技术的部分实施例中,防眩硬涂层的厚度为3μm~7μm,防眩硬涂层的算术平均粗糙度为0.05μm~0.1μm。

15.在本技术的部分实施例中,透明高分子基膜选自聚对苯二甲酸乙二醇酯膜、降冰片烯膜、三醋酸纤维素膜、超相位差聚酯膜、无色透明聚酰亚胺膜、聚萘二甲酸乙二醇酯膜、聚碳酸酯膜、聚甲基丙烯酸甲酯膜、丙烯腈(a)

‑

丁二烯(b)

‑

苯乙烯(s)的三元共聚物膜和聚醚醚酮膜中的一种。

16.该透明高分子基膜经过碱洗以后,可以与偏光基底进行很好的贴合。

17.第三方面,本技术提供一种偏光片,包括偏光基底和上述防眩硬涂膜。防眩硬涂膜贴合于偏光基底的表面。该防眩硬涂膜经过碱洗以后,基本不会对防眩硬涂层的性能造成影响,制备得到的偏光片的性能稳定。

18.在本技术的部分实施例中,偏光基底为聚乙烯醇膜,能够与经过碱洗后的防眩硬涂膜中的透明高分子基膜进行很好的贴合。

19.第四方面,本技术实施例提供一种防眩硬涂膜的制备方法,包括:在透明高分子基膜的一个表面上涂覆防眩硬涂液。先干燥涂覆后的防眩硬涂液。然后在惰性气体环境中,对干燥后的防眩硬涂液进行uv 固化。

20.经过上述方法制备得到的防眩硬涂膜中,其上的防眩硬涂层中有部分第一活性单体在惰性气体环境中进行uv固化,与低聚物的固化交联度高,可以提高防眩硬涂层的耐刮

擦性能,其余未发生交联反应的第一活性单体,由于丙烯酸酯基团旁包括含有n个环状结构的脂环烃,其丙烯酸酯基团不易水解形成羟基,防眩硬涂层的水接触角下降幅度减小,增加了防眩硬涂层的耐碱性能。

21.在本技术的部分实施例中,干燥涂覆后的防眩硬涂液的步骤包括:将涂覆于透明高分子基膜表面的防眩硬涂液在80℃~120℃的环境下干燥1min~3min。

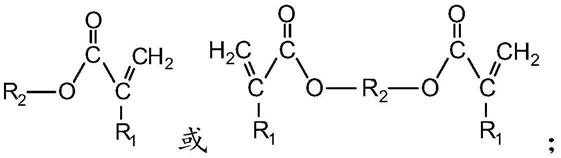

22.在本技术的部分实施例中,对干燥后的防眩硬涂液进行uv固化的步骤包括:在氧含量为100ppm~600ppm的氮气保护下,将干燥后的防眩硬涂液在光剂量为300mj/cm2~800mj/cm2的条件下紫外照射。

附图说明

23.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

24.图1为本技术实施例3提供的防眩硬涂膜碱洗前水接触角的测试表观照;

25.图2为本技术实施例3提供的防眩硬涂膜碱洗后水接触角的测试表观照;

26.图3为本技术对比例1提供的防眩硬涂膜碱洗前水接触角的测试表观照;

27.图4为本技术对比例1提供的防眩硬涂膜碱洗后水接触角的测试表观照。

具体实施方式

28.现有技术中,为了进行偏光片的制备,通过将防眩硬涂膜进行碱洗,来清洗透明高分子基膜,以便高分子基膜和偏光基底的贴合。但是,该碱洗的过程中,也会使防眩硬涂层中未完全反应的丙烯酸酯基团发生水解反应产生羟基,从而使防眩硬涂层的水接触角也大幅度下降,防眩硬涂层的耐碱性能较差。

29.本技术中,由于特殊的第一活性单体的添加(第一活性单体中的丙烯酸酯基团旁包括含有n个环状结构的脂环烃),且该第一活性单体的添加量较大,可以使最后得到的防眩硬涂层的耐碱性能较强。

30.防眩硬涂液

31.本技术提供的防眩硬涂液包括:微米粒子和uv固化树脂,uv 固化树脂包括uv固化低聚物和第一活性单体,第一活性单体占uv 固化树脂的质量百分比为20%~40%,微米粒子相对于uv固化树脂的质量百分比为2.5%~10%,第一活性单体的结构式为:其中,r1为甲基或氢;r2包括含有n个环状结构的脂环烃,n为1~3的自然数。

32.由于uv固化树脂添加有特殊的第一活性单体,且其添加量较高,达到20%~40%,在对固化后的防眩硬涂液进行碱洗的时候,未反应的第一活性单体中的丙烯酸酯基团旁包

括含有n个环状结构的脂环烃,可以使丙烯酸酯基团不易水解形成羟基,碱洗后的防眩硬涂层的水接触角下降幅度较小,防眩硬涂层的耐碱性能较强。

33.需要说明的是:本技术中,第一活性单体中的丙烯酸酯基团与含有n个环状结构的脂环烃靠近,以便能够使丙烯酸酯基团在碱洗条件下不易水解形成羟基。例如:丙烯酸酯基团中的o直接与n个环状结构的脂环烃化学键连接;或者,丙烯酸酯基团中的o与n个环状结构的脂环烃通过亚甲基化学键连接。

34.可选地,第一活性单体占uv固化树脂的质量百分比为20%~ 25%;或第一活性单体占uv固化树脂的质量百分比为25%~30%;或第一活性单体占uv固化树脂的质量百分比为30%~35%;或第一性单体占uv固化树脂的质量百分比为35%~40%。作为示例性地,第一活性单体占uv固化树脂的质量百分比为20%、22%、25%、28%、 30%、32%、35%、38%或40%。

35.为了使防眩硬涂层耐碱洗,第一活性单体为甲基丙烯酸环己酯、双环戊烯基丙烯酸酯、双环戊烷基甲基丙烯酸酯、三环癸烷二甲醇二丙烯酸酯、三环癸烷二甲醇二甲基丙烯酸酯、异冰片基丙烯酸酯、异冰片基甲基丙烯酸酯、4

‑

叔丁基环己基丙烯酸酯、3,3,5

‑

三甲基环己基丙烯酸酯和3,3,5

‑

三甲基环己基甲基丙烯酸酯中的一种或多种。

36.可选地,uv固化低聚物为聚氨酯类丙烯酸酯,环氧类丙烯酸酯,聚酯类丙烯酸酯和纯丙烯酸中的一种或多种。

37.本技术中,防眩硬涂液中添加了微米粒子,使得到的防眩硬涂层具有防眩效果。其中,微米粒子为有机微米粒子或/和无机微米粒子,微米粒子的平均粒径为2μm~5μm。

38.也就是说,微米粒子为有机微米粒子;或,微米粒子为无机微米粒子;或,微米粒子为有机微米粒子和无机微米粒子的混合物。可选地,微米粒子的折射率为1.45~1.55,使形成的防眩硬涂膜的膜面的透明性较好,改善膜面泛白的问题。

39.可选地,微米粒子相对于uv固化树脂的质量百分比为 2.5%~5%,或微米粒子相对于uv固化树脂的质量百分比为5%~10%。作为示例性地,微米粒子相对于uv固化树脂的质量百分比为2.5%、 4%、5%、8%或10%。

40.其中,无机微米粒子为二氧化硅、氧化铝、氧化钛、二氧化钛、氧化锆和氧化锌中的一种或多种。有机微米粒子为聚苯乙烯、聚甲基丙烯酸甲酯、聚甲基丙烯酸乙酯、聚甲基丙烯酸丁酯、聚四氟乙烯、聚丙烯酸甲酯、聚丙烯酸酯、丙烯酸酯

‑

苯乙烯共聚物、丙烯酸甲酯

‑ꢀ

苯乙烯共聚物、甲基丙烯酸甲酯

‑

苯乙烯共聚物、聚碳酸酯、聚氯乙烯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸乙二醇酯、聚酰胺、聚酰亚胺、聚苯醚、聚缩醛、环氧树脂、酚醛树脂、硅树脂、三聚氰胺树脂、聚二乙烯基苯、二乙烯基苯

‑

苯乙烯共聚物、二乙烯基苯

‑

丙烯酸酯共聚物和聚邻苯二甲酸二烯丙酯中的一种或多种。

41.为了使防眩硬涂液固化形成防眩硬涂层,在防眩硬涂液中添加了光引发剂,光引发剂相对于uv固化树脂的质量百分比为3%~8%。作为示例性地,光引发剂相对于uv固化树脂的质量百分比为3%、 4%、5%、6%、7%或8%。

42.可选地,光引发剂可以是裂解型引发剂和/或光敏引发剂(夺氢型);其中,裂解型引发剂可以是1

‑

羟基环已基苯基酮、1,1'

‑

(亚甲基二

‑

4,1

‑

亚苯基)双[2

‑

羟基

‑2‑

甲基

‑1‑

丙酮]、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮、安息香双甲醚和(2,4,6

‑ꢀ

三甲基苯甲酰基)二苯基氧化膦中的一种或多种。光敏引发剂(夺氢

型)可以是二甲苯酮或/和2

‑

异丙基硫杂蒽酮。

[0043]

为了充分利用波长为200nm~400nm的紫外光波段,以提高硬涂层表面的紫外光固化交联度,光引发剂包括紫外光吸收波段为200 nm~280nm的第一类光引发剂和紫外光吸收波段为315nm~380nm 的第二类光引发剂,二者的组合使用可以使固化效果更好。

[0044]

可选地,第一类光引发剂为1

‑

羟基环已基苯基酮、1,1'

‑

(亚甲基二

‑

4,1

‑

亚苯基)双[2

‑

羟基

‑2‑

甲基

‑1‑

丙酮]或2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮中的一种;第二类光引发剂为2,4,6(三甲基苯甲酰基)二苯基氧化膦或2

‑

异丙基硫杂蒽酮。

[0045]

为了使防眩硬涂液中的各组分的分散更加均匀,防眩硬涂液中还添加有分散剂,分散剂相对于微米粒子的质量百分比为1%~10%。作为示例性地,分散剂相对于微米粒子的质量百分比为1%、5%或10%。

[0046]

分散剂可以为丙烯酸酯高分子型分散剂,如:毕克化学byk的 disper byk

‑

2000、disper byk

‑

2001、disper byk

‑

2009、disperbyk

‑

2020、disper byk

‑

2022、disper byk

‑

2025、disper byk

‑

2026,德国迪高tego的diepers 628、diepers 630、diepers 655、diepers 670、 diepers 671、diepers 672、diepers 673、diepers 674、diepers 675、 diepers 676、diepers 678、diepers 679、diepers 686、diepers 687、 diepers 688、diepers 689、diepers 690、diepers 710等。

[0047]

为了减少固化后的防眩硬涂层的火山口、针孔等缺陷,防眩硬涂液中还可以添加流平剂,流平剂相对于uv固化树脂的质量百分比为0.1%~0.5%。作为示例性地,流平剂相对于uv固化树脂的质量百分比为0.1%、0.2%、0.3%、0.4%或0.5%。

[0048]

流平剂可以是氟系流平剂、有机硅氧烷流平剂和有机硅改性的丙烯酸流平剂中的一种或多种。可选地,流平剂可以是毕克化学byk 的byk

‑

310、byk

‑

333、byk

‑

uv 3535、byk

‑

377、byk

‑

378,德国迪高tego的flow 300、flow 375、flow 425、glide 100、glide 410、 glide 415、glide 432、glide 435、glide 440、glide 450,湛新的 additol

‑

xl123n、additol

‑

xw390、additol

‑

xw395、 additol

‑

xl480、additol

‑

vxl4930、additol

‑

vxw6503n、 additol

‑

xw6580、modaflow 9200、modaflow epsilon 和modaflow lambda中的一种或多种。如果流平剂为毕克化学 byk的byk

‑

310、byk

‑

333、byk

‑

uv3535及德国迪高tego的 glide 432中的一种或多种,可以使防眩硬涂层的缺陷明显减少。

[0049]

在制备防眩硬涂液时还需要加入溶剂。有机溶剂包括:醇类如甲醇、乙醇、正丙醇、异丙醇、正丁醇和异丁醇等;酮类如丙酮、丁酮、甲基乙基酮、甲基异丁基酮、环戊酮和环己酮等;酯类如乙酸甲酯、乙酸乙酯、乙酸丙酯、乙酸异丙酯、乙酸丁酯和乙酸异丁酯等;醚类如甲醚、乙醚、丙醚、乙二醇单甲醚、乙二醇单乙醚、丙二醇甲醚、丙二醇乙醚等;芳香烃类如苯、甲苯和二甲苯等。如果溶剂选自甲苯、丁酮、甲基异丁酮和乙酸正丁酯中的一种或多种,防眩硬涂液中的各组分在溶剂中的溶解和分散效果更好。

[0050]

需要说明的是,本技术中,不是仅能够添加第一活性单体,还可以添加第二活性单体(普通活性单体,不满足丙烯酸酯基团旁包括含有n个环状结构的脂环烃),本技术不做限定,只要添加了第一活性单体即可。

[0051]

可选地,第二活性单体为乙二醇二甲基丙烯酸酯、二乙二醇二甲基丙烯酸酯、三乙二醇二甲基丙烯酸酯、新戊二醇二丙烯酸酯、1,6

‑ꢀ

己二醇二丙烯酸酯、丙氧化甘油三丙烯酸酯、三羟甲基乙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、二

‑

三羟甲基丙烷四丙烯

酸酯、乙氧化季戊四醇四丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇四丙烯酸酯、二季戊四醇五丙烯酸酯和二季戊四醇六丙烯酸酯中的一种或多种。

[0052]

防眩硬涂液的制备

[0053]

将上述防眩硬涂液的各组分按照比例进行混合,搅拌30min~60 min,得到分散均匀的防眩硬涂液。

[0054]

防眩硬涂膜的制备

[0055]

在透明高分子基膜的一个表面上涂覆上述防眩硬涂液。先干燥涂覆后的防眩硬涂液。然后在惰性气体环境中,对干燥后的防眩硬涂液进行uv固化。该防眩硬涂膜中,其上的防眩硬涂层中有部分第一活性单体未发生交联反应,增加了防眩硬涂层的耐碱性能。同时,在惰性气体保护的条件下进行uv固化反应,可以使涂层的交联效果更好,有利于提高防眩硬涂层的耐刮擦性能。

[0056]

本技术中,可以是在氮气环境中进行uv固化反应,氮气中的氧气浓度为100ppm~600ppm,可以使交联反应的效果更好。作为示例性地,氮气中的氧气浓度为100ppm、200ppm、300ppm、400ppm、 500ppm或600ppm。

[0057]

可选地,先将涂覆于透明高分子基膜表面的防眩硬涂液在 80℃~120℃的环境下干燥1min~3min。在氧含量为100ppm~600 ppm的氮气保护下,将干燥后的防眩硬涂液在光剂量为300 mj/cm2~800mj/cm2的条件下紫外照射。

[0058]

光引发剂在uv照射后形成自由基,该自由基会与涂层表面的氧气反应,从而使光引发剂产生不必要的损耗。如果紫外照射是在惰性气体环境中进行,环境中氧浓度较低,光引发剂形成的自由基充分激发uv固化树脂中低聚物与第一活性单体中的c=c双键参与光聚合反应,提高了uv固化树脂的交联度,使uv固化效果更好,从而提高了防眩硬涂层的耐刮擦性能。

[0059]

作为示例性地,涂布完成的防眩硬涂液的干燥温度为80℃、 90℃、100℃、110℃或120℃;干燥时间为1min、1.5min、2min、 2.5min或3min。紫外照射的紫外光的光剂量为300mj/cm2、350 mj/cm2、400mj/cm2、500mj/cm2、600mj/cm2、700mj/cm2或800 mj/cm2。

[0060]

透明高分子基膜选自聚对苯二甲酸乙二醇酯膜(pet)、降冰片烯膜(cop)、三醋酸纤维素膜(tac)、超相位差聚酯膜(srf)、无色透明聚酰亚胺膜(cpi)、聚萘二甲酸乙二醇酯膜(pen)、聚碳酸酯膜(pc)、聚甲基丙烯酸甲酯膜(pmma)、丙烯腈(a)

‑

丁二烯(b)

‑ꢀ

苯乙烯(s)的三元共聚物膜(abs)、abs与pet复合膜、pc与pmma 的复合膜、聚醚醚酮膜(peek)中的一种。

[0061]

可选地,上述透明高分子基膜的厚度为20μm~250μm。例如:透明高分子基膜的厚度为40μm~188μm。上述厚度的透明高分子基膜可以满足制备防眩硬涂膜的机械强度要求,在一定程度上也避免了防眩硬涂膜发生变形,并且加工较为容易。作为示例性地,透明高分子基膜的厚度为20μm、30μm、40μm、70μm、100μm、188μm、 200μm或250μm。

[0062]

透明高分子基膜是指能够被光透过的膜,可选为在380nm~780 nm波长范围内全光线透过率在85%以上的透明高分子基膜;还可以是在380nm~780nm波长范围内全光线透过率在90%以上的透明高分子基膜。

[0063]

防眩硬涂膜

[0064]

该防眩硬涂膜包括透明高分子基膜和附着于透明高分子基膜一表面的防眩硬涂

层,防眩硬涂层由上述防眩硬涂液固化而成;其中,防眩硬涂膜碱洗之前,防眩硬涂层的水接触角为α,防眩硬涂膜碱洗之后,防眩硬涂层的水接触角为β,α

‑

β≤5

°

。该防眩硬涂膜经过碱洗以后,防眩硬涂层水接触角下降幅度较小,说明其耐碱性能较强;透明高分子基膜被洗净,有利于在制备偏光片的时候与偏光基底贴合。且该防眩硬涂膜的防眩硬涂层交联度较高,耐刮擦性能较佳。

[0065]

可选地,防眩硬涂层的厚度为3μm~7μm(例如:厚度为3.5 μm~6.5μm),防眩硬涂层的算术平均粗糙度为0.05μm~0.1μm。本技术中的厚度以及算术平均粗糙度进行配合,可以使防眩硬涂层的厚度适中,硬度较高、耐磨性能较好,并且内雾度适中,防眩性能优异,涂层不易产生龟裂。

[0066]

作为示例性地,防眩硬涂层的厚度为3μm、3.5μm、4μm、5μm、 6μm、6.5μm或7μm,防眩硬涂层的算术平均粗糙度为0.05μm、 0.06μm、0.07μm、0.08μm或0.1μm。

[0067]

本技术中,防眩硬涂层的雾度为小于8%,内雾度占总雾度的 1/3~1/2,清晰度>350%。

[0068]

偏光片及其制备方法

[0069]

该偏光片包括偏光基底和防眩硬涂膜。防眩硬涂膜贴合于偏光基底的表面。偏光基底与防眩硬涂膜的贴合效果很好,且基本不会由于碱洗影响防眩硬涂膜的性能。本技术中,将上述防眩硬涂膜置于温度为40℃~60℃、浓度为5%~15%的氢氧化钠溶液中碱洗1min~3min,然后水洗后取出在温度为60℃~70℃的条件下进行干燥,干燥完成以后,将透明高分子基膜贴合于偏光基底上,从而形成偏光片。

[0070]

防眩硬涂膜碱洗之后,透明高分子基膜上的杂质或油污被洗净,可以使偏光基底和防眩硬涂膜的贴合效果较好。同时,防眩硬涂膜碱洗前的水接触角为α,碱洗后的防眩硬涂层的水接触角为β,α

‑

β≤5

°

,防眩硬涂层具有很好的耐碱性能。

[0071]

可选地,偏光基底为聚乙烯醇膜。能够与经过碱洗后的防眩硬涂膜中的透明高分子基膜进行很好的贴合。本技术中,能够得到偏光片,且偏光片上的防眩硬涂层的耐碱性能较强。

[0072]

本技术中,如果防眩硬涂膜的透明高分子基膜为三醋酸纤维素膜 (tac),其经过碱洗以后,不仅能够去除tac膜表面的杂质或油污,还能够使tac膜的水接触角大幅度下降,由原来的50

°

~70

°

下降至 30

°

以下,tac膜对水的湿润性增强,在制备偏光片的时候,能够和偏光基底(例如:聚乙烯醇膜)进行很好地贴合,以便偏光片的制备。

[0073]

在一个实施方式中,防眩硬涂液包括有机微米粒子、uv固化树脂和光引发剂,其中,uv固化树脂中的uv固化低聚物为聚氨酯丙烯酸酯;第一活性单体为三环癸烷二甲醇二甲基丙烯酸酯和三环癸烷二甲醇二丙烯酸酯的混合物,第一活性单体占uv固化树脂的质量百分比为30%~40%,且三环癸烷二甲醇二甲基丙烯酸酯和三环癸烷二甲醇二丙烯酸酯的质量比为1:(1~3);有机微米粒子为聚甲基丙烯酸甲酯微球,有机微米粒子占uv固化树脂的质量百分比为4%~8%;光引发剂为1,1'

‑

(亚甲基二

‑

4,1

‑

亚苯基)双[2

‑

羟基

‑2‑

甲基

‑1‑

丙酮]和2

‑ꢀ

异丙基硫杂蒽酮的混合物,光引发剂占uv固化树脂的质量百分比为 5%~7%,且1,1'

‑

(亚甲基二

‑

4,1

‑

亚苯基)双[2

‑

羟基

‑2‑

甲基

‑1‑

丙酮]和2

‑ꢀ

异丙基硫杂蒽酮的质量比为(4~8):1。

[0074]

将上述防眩硬涂液涂覆在三醋酸纤维素膜上以后,在惰性气体环境中,经过干燥

和固化得到防眩硬涂膜,该防眩硬涂膜碱洗以前,防眩硬涂层的水接触角为88

°

~91

°

,碱洗以后,防眩硬涂层的水接触为 87

°

~90

°

,其具有很好的耐碱性能;同时,防眩硬涂层的耐刮擦效果较佳。

[0075]

在另一个实施方式中,防眩硬涂液包括有机微米粒子、uv固化树脂和光引发剂,其中,uv固化树脂中的uv固化低聚物为聚氨酯丙烯酸酯;第一活性单体为甲基丙烯酸环己酯和异冰片基甲基丙烯酸酯的混合物,第一活性单体占uv固化树脂的质量百分比为 30%~40%,且甲基丙烯酸环己酯和异冰片基甲基丙烯酸酯的质量比为1:(1.5~2.5);有机微米粒子为聚甲基丙烯酸甲酯微球,有机微米粒子占uv固化树脂的质量百分比为8%~10%;光引发剂为1

‑

羟基环己基苯基甲酮和2、4、6(三甲基苯甲酰基)二苯基氧化膦的混合物,光引发剂占uv固化树脂的质量百分比为5%~7%,且1

‑

羟基环己基苯基甲酮和2、4、6(三甲基苯甲酰基)二苯基氧化膦的质量比为(3~6):1。

[0076]

将上述防眩硬涂液涂覆在三醋酸纤维素膜上以后,在惰性气体环境中,经过干燥和固化得到防眩硬涂膜,该防眩硬涂膜碱洗以前,防眩硬涂层的水接触角为89

°

~92

°

,碱洗以后,防眩硬涂层的水接触角为87

°

~90

°

,其具有很好的耐碱性能;同时,防眩硬涂层的耐刮擦效果较佳。

[0077]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0078]

实施组一

[0079]

本实施组提供一种防眩硬涂膜,其包括从下至上依次层叠的透明高分子基膜和附着于透明高分子基膜上的防眩硬涂层,制备该防眩硬涂层的防眩硬涂液成分及部分反应条件如表1所示:

[0080]

表1防眩硬涂液的成分及部分反应条件

[0081][0082]

该防眩硬涂膜的制备方法为:

[0083]

(1)、配置防眩硬涂液:将表1的组分按照表1中的比例均匀混合,搅拌60min后制得防眩硬涂液。

[0084]

(2)、将该防眩硬涂液涂覆于60μm厚的tac基膜(韩国晓星生产,型号:pg601s)上,在90℃条件下干燥2min,再通过光剂量为350mj/cm2的贺利式h灯紫外线照射,得到防眩硬涂膜。其中,在进行紫外光固化时的氮气中氧气含量如表1所示。

[0085]

实施组二

[0086]

本实施组提供一种防眩硬涂膜,其包括从下至上依次层叠的透明高分子基膜和附着于透明高分子基膜上的防眩硬涂层,制备该防眩硬涂层的防眩硬涂液成分及部分反应条件如表2所示:

[0087]

表2防眩硬涂液的成分及部分反应条件

[0088][0089][0090]

该防眩硬涂膜的制备方法为:

[0091]

(1)、配置防眩硬涂液:将表2的组分按照表2中的比例均匀混合,搅拌60min后制得防眩硬涂液。

[0092]

(2)、将该防眩硬涂液涂覆于80μm厚的tac基膜(中国台湾达辉生产,型号:p980rr)上,在90℃条件下干燥2min,再通过光剂量为480mj/cm2的贺利式h灯紫外线照射,得到防眩硬涂膜。其中,在进行紫外光固化时的氮气中氧气含量如表2所示。

[0093]

实施组三

[0094]

本实施组提供一种防眩硬涂膜,其包括从下至上依次层叠的透明高分子基膜和附着于透明高分子基膜上的防眩硬涂层,制备该防眩硬涂层的防眩硬涂液成分如表3所示:

[0095]

表3防眩硬涂液的成分

[0096][0097][0098]

该防眩硬涂膜的制备方法为:

[0099]

(1)、配置防眩硬涂液:将表3的组分按照表3中的比例均匀混合,搅拌60min后制得防眩硬涂液。

[0100]

(2)、将该防眩硬涂液涂覆于100μm厚的cop基膜(日本瑞翁生产,型号:zf16)上,在90℃条件下干燥2min,再通过光剂量为 420mj/cm2的贺利式h灯紫外线照射,得到防眩硬涂膜。其中,在进行紫外光固化时的氮气中氧气含量为300ppm。

[0101]

实施组四

[0102]

本实施组提供一种防眩硬涂膜,其包括从下至上依次层叠的透明高分子基膜和附着于透明高分子基膜上的防眩硬涂层,制备该防眩硬涂层的防眩硬涂液成分及部分反应条件如表4所示:

[0103]

表4防眩硬涂液的成分及部分反应条件

[0104][0105][0106]

该防眩硬涂膜的制备方法为:

[0107]

(1)、配置防眩硬涂液:将表4的组分按照表4中的比例均匀混合,搅拌60min后制得防眩硬涂液。

[0108]

(2)、将该防眩硬涂液涂覆于80μm厚的srf基膜(日本东洋纺生产,型号:ta048)上,在90℃条件下干燥2min,再通过光剂量为550mj/cm2的贺利式h灯紫外线照射,得到防眩硬涂膜。其中,在进行紫外光固化时的氮气中氧气含量如表4所示。

[0109]

试验例1

[0110]

实施例1

‑

实施例8以及对比例1

‑

对比例6提供的防眩硬涂膜的制备条件如表5,检测防眩硬涂膜的性能如表6。其中,表5和表6 中的各参数计算方法或测试方法如下:

[0111]

第一活性单体占uv固化树脂的质量百分比(%):由含有n个环状结构的脂环烃的第一活性单体与uv固化树脂的重量比计算得到,第一活性单体与uv固化低聚物在uv固化成型过程中发生交联反应,损失微乎其微,可忽略不计。

[0112]

微米粒子与uv固化树脂的质量百分比(%):由实际添加有机微米粒子与uv固化树脂的重量比计算得到,在膜的uv固化成型过程中,有机微米粒子被uv固化树脂包裹其中,损失微乎其微,可忽略不计。

[0113]

涂层厚度测试(μm):使用德国nxt涂层测厚仪eta

‑

sst厚度测试系统,利用光衍射原理测定防眩硬涂层的厚度。

[0114]

防眩硬涂层表面uv固化的交联度(%):将待测透明高分子基膜上的防眩硬涂液干燥后,利用赛默飞nicolet in10型的傅里叶变换红外光谱仪,采用衰减全反射法(attenuated total reflectance、atr),在扫描范围为650cm

‑1~4000cm

‑1的条件下,测出涂层表面的各波段吸收波峰与穿透强度,依下述公式计算uv固化后的交联度 (conversion、%)。

[0115]

其中:

[0116]

a

facryl

:紫外光固化后在809cm

‑1的吸收强度;

[0117]

a

iacryl

:紫外光未固化前在809cm

‑1的吸收强度;

[0118]

a

fc=o

:紫外光固化后在1720cm

‑1的吸收强度;

[0119]

a

ic=o

:紫外光未固化前在1720cm

‑1的吸收强度。

[0120]

其中,吸收强度a=

‑

logt;

[0121]

其中,t:指涂层在紫外光固化前后在809cm

‑1、1720cm

‑1的穿透强度。

[0122]

透过率(%),雾度(%),内雾度(%):依照jisk

‑

7105标准,使用日本电色ndh 2000n型雾度测定仪,利用透射光法测定防眩硬涂膜的透过率和雾度。另取市售透过率>99%、厚度25μm的光学胶膜(optical clear adhesive film),均匀贴附在防眩硬涂膜表面,将贴合好的样片使用上述雾度仪测定,此雾度值即为内雾度。

[0123]

配置浓度12%氢氧化钠水溶液,将此氢氧化钠水溶液置入玻璃烧杯内,并置入水浴槽内、加热升温后,待烧杯内氢氧化钠水溶液温度到达50℃并稳定后,将待测防眩硬涂膜放入碱液并完全浸入,3min 后用镊子取出并用清水冲洗残余碱液,将清洗完的防眩硬涂膜,在 60℃热风干燥箱烘干5min,取出防眩硬涂膜依上述测量雾度的方法,测定碱洗后防眩硬涂膜的雾度值。

[0124]

附着力:依照标准astmd

‑

3359,先以百格刀在涂层表面上从画出百格,以3m600型胶带黏贴在已画好的百格上后,以180

°

方向快速撕掉胶带,利用放大镜观看百格脱落状况。

[0125]

【判定标准】

[0126]

5b:涂层完全未脱落;

[0127]

4b:百格涂层脱落面积<5%;

[0128]

3b:百格涂层脱落面积5%

‑

15%;

[0129]

2b:百格涂层脱落面积15%

‑

35%;

[0130]

1b:百格涂层脱落面积35%

‑

65%;

[0131]

0b:百格涂层脱落面积>65%。

[0132]

铅笔硬度:依照jis k

‑

5600标准,使用elcometer 3086铅笔硬度计,测量制品铅笔硬度。测量手法:使用硬度为h~3h三菱铅笔,在500g荷重下,划出5条线,然后观察防眩硬涂层有无划伤,并根据以下标准进行判定。

[0133]

【判定标准】

[0134]

划伤0~2条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

判定“pass”[0135]

划伤3~5条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

判定“ng”。

[0136]

耐钢丝绒擦伤:使用深圳致佳仪器zj

‑

339

‑

gsr耐钢丝绒试验机在500gf/cm2的荷

重下,使用#0000钢丝绒在耐碱防眩硬膜的表面上来回摩擦10次,确认涂层表面产生划伤条数。

[0137]

【判定标准】

[0138]

划伤0条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ○

;

[0139]

划伤1~10条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ△

;

[0140]

划伤>10条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ×

。

[0141]

算术平均粗糙度ra(μm):依照标准jisb0601

‑

1994规定,使用日本小坂研究所(kosaka laboratory ltd.)制造的et

‑

200a型微细形状测定仪,在扫描范围为0.8mm,扫描速度为0.1mm/s的条件下,测定算术平均粗糙度ra(μm)。

[0142]

清晰度(%):使用日本suga test instruments株式会社制的 imc

‑

1t清晰度测定仪,测定时使用具有0.125mm、0.25mm、0.5mm、 1.0mm及2.0mm宽度的5个光栅来进行,测出各光栅的清晰度并累计得到总和。

[0143]

防眩性:取a4大小的防眩硬涂膜样品,贴在黑色亚克力板上,经过在三波长灯管进行反射检查,防眩硬涂膜面上的灯管轮廓越清晰,防眩硬涂膜的防眩性越差,反之,其防眩性越好。

[0144]

【判定标准】

[0145]

◎

灯管影像均匀扩散,防眩性优

[0146]

△

灯管影像隐约可见,防眩性较差

[0147]

×

灯管影像清晰,防眩性差。

[0148]

碱洗前水接触角(

°

):使用上海中晨数字技术设备有限公司的 jc2000d水接触角测定仪、将测定针头一端连接管注入纯净水、并使另一端针头水滴流出后,取1cm

×

3cm大小的待测防眩硬涂膜,涂层面朝上、水平放置于测定平台上、并用胶带固定,旋转按钮使得针头挤出液滴(设定1.5μl),将贴有待测防眩硬涂膜的平台上升,直至与液滴接触,透过测定软件用量角法计算水接触角大小。

[0149]

碱性后水接触角(

°

):首先配置浓度12%氢氧化钠水溶液,将此氢氧化钠水溶液置入玻璃烧杯内,并置入水浴槽内、加热升温后,待烧杯内氢氧化钠水溶液温度到达50℃并稳定后,将待测防眩硬涂膜放入碱液并完全浸入,3min后用镊子取出并用清水冲洗残余碱液,将此清洗完的防眩硬涂膜,在60℃热风干燥箱烘干5min,取出防眩硬涂膜依上述测试方法,测定涂层表面碱洗后的水接触角。

[0150]

本技术中,图1为本技术实施例3提供的防眩硬涂膜碱洗前水接触角的测试表观照;图2为本技术实施例3提供的防眩硬涂膜碱洗后水接触角的测试表观照;图3为本技术对比例1提供的防眩硬涂膜碱洗前水接触角的测试表观照;图4为本技术对比例1提供的防眩硬涂膜碱洗后水接触角的测试表观照。

[0151]

表5防眩硬涂膜的制备条件

[0152][0153]

表6防眩硬涂膜的性能

[0154][0155]

结合表5和表6可以看出,本技术实施例提供的防眩硬涂膜,具有高清晰度高、耐磨擦性好、防眩性好和耐碱洗等优点。

[0156]

实施例1和对比例1对比可知,在制备防眩硬涂膜的时候,未在氮气保护下固化,因涂层表面氧阻聚的关系,紫外光固化交联度较低,同时紫外光固化树脂体系内,未加入本技术提供的第一活性单体(即丙烯酸酯基团旁包括含有n个环状结构的脂环烃的第一活性单体),当防眩硬涂膜经过碱洗后,涂层表面有较多未固化的活性官能团容易产生水解反应生成羟基,使得水接触角大幅降低,同时因紫外光固化交联度较低,耐刮擦性能较差,涂层表面部分有机微粒脱落,使得碱洗后膜的雾度降低。

[0157]

实施例2和对比例2对比可知,对比例2虽然添加了本技术提供的第一活性单体(即

丙烯酸酯基团旁包括含有n个环状结构的脂环烃的第一活性单体),使得防眩硬涂层中未固化的反应性单体因丙烯酸酯基团旁有脂环分子结构存在,从而酯基中的c

‑

o键不易断裂,而使第一活性单体在碱洗时不易产生水解反应生成羟基,但因涂层未在氮气保护下固化、受氧阻聚影响,紫外光固化的交联度与实施例2 比较偏低,耐刮擦性能差,同时碱洗后雾度也降低。

[0158]

实施例3和对比例3对比可知,对比例3虽加入了本技术提供的第一活性单体(即丙烯酸酯基团旁包括含有n个环状结构的脂环烃的第一活性单体),也在氮气保护下进行紫外光固化,使得涂层紫外光固化交联度提高,耐刮擦性能效果较好,但加入对比例3提供的第一活性单体的总量比较低,会有较多的低聚物未发生固化反应,其经过碱洗后产生水解反应,使得水接触角与实施例3比有较多的下降,耐碱性能较低。

[0159]

实施例4和对比例4对比可知,对比例4加入了本技术提供的第一活性单体(即丙烯酸酯基团旁包括含有n个环状结构的脂环烃的第一活性单体),也在氮气保护下进行紫外光固化,使得涂层的紫外光固化交联度高,碱洗后雾度及水接触角降低较少,但加入本技术提供的第一活性单体的总量比较高,由于这些第一活性单体的官能度较低,固化后涂层的交联度偏低,从而会造成防眩硬涂层的硬度较低。

[0160]

实施例6与对比例5对比可知,对比例5有机微米粒子添加过少,得到的防眩硬涂膜的清晰度较高,但防眩效果不好;实施例6与对比例6对比可知,对比例6有机微米粒子添加过多,算术平均粗糙度大,虽然防眩效果好,但清晰度较低。

[0161]

本技术在防眩硬涂液中添加有第一活性单体(即丙烯酸酯基团旁包括含有n个环状结构的脂环烃的第一活性单体),同时提高涂层的紫外光固化交联度,当防眩硬涂膜表层经过碱洗时,由于残留未反应完全的第一活性单体,丙烯酸酯活性官能团不易产生水解反应生成羟基,使得涂层水接触角不易降低,如此制得的防眩硬涂层具备高透过率、防眩性优异及高清晰的光学特性,并可提高防眩硬涂膜的耐磨性、耐碱性能及使用的耐久性。

[0162]

以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。