1.本实用新型涉及一种种肥药包衣和施用设备,具体涉及一种种肥药包衣和施用系统,属于农业生产设备技术领域。

背景技术:

2.种子、肥料与农药在大棚作物生产过程中,有着提高作物产量和品质的重要作用。目前大棚生产过程中,播种的方法有两种,一种为人工播种,即人工将种子播入到育苗盘孔中,劳力较大,且易感染病毒;另一种为机械播种,即通过机械将种子播入到育苗盘孔中,但机械存在着种子颗粒在排种器内的破碎和易导致排料孔堵塞等问题,虽劳力少,但出苗率与壮苗率不高,或者需后期补苗,进而造成成本投入较大。

3.施肥药(肥料和农药)的方法有两种,一种为播种前后人工施肥药于育苗池中,但有大量肥料农药的溶解度均不高;容易造成池内局部肥药沉淀,影响肥药分散而导致肥药分布的均匀性;同时也会造成后期幼苗脱肥,无法满足幼苗前低后高的营养需求,肥药效也无持续性;另一种为人工追施肥药于育苗盘中,同样由于肥料农药的溶解度不高,会造成盘内大量肥药沉淀,产生肥害与药害,进而导致烟苗不整齐;同时造成后期幼苗严重脱肥,无法满足幼苗前低后高的营养需求;药效也无持续性,病害未得到有效遏制。

4.种肥药包衣技术是以农药、肥料、杀虫剂、杀菌剂、粘着剂、成膜高分子材料等组成的包衣材料为包衣剂,以种肥药为载体,以包衣机械为手段,将包衣剂包覆在种子表面的技术。包衣剂中的成膜高分子材料能够在种肥药表面形成具有毛细管型、膨胀型或裂隙型孔道的包衣层,并将其中活性成分及其它非活性成分网结在一起,从而在种子周围形成一个微型“活性物质库”。包衣后的种子播种后,包衣层在土壤中吸水膨胀,在种子周围形成防治病虫的保护屏障,使种子消毒和防治土传病菌侵袭。当种子发芽出土后,药剂和肥料从地下“小药库”缓慢释放,被植株内吸传导到未施药的地上部位,继续起到防病治虫作用,另外种肥和激素可增加肥效、刺激根系生长,为增加产量打下良好基础。包衣后的种子不仅可以控制田间杂草生长、调节作物生长周期,而且因为是隐蔽施药,且具有高度的靶标性,大大减少了用药量,从而减少农药对大气、土壤生态环境的污染。

5.如今,包衣技术可分为手工包衣和机械包衣两种方法,这两种方法的机理都是按一定比例,把含有杀虫剂、杀菌剂、复合肥料、微量元素、植物生长调节剂、缓释剂和成膜高分子材料等多种成分的包衣剂均匀包覆在种子表面,形成包衣层。但是手工包衣效率低、浪费原材料、操作不当会造成人身中毒事故和环境污染问题,因此不适合大规模推广使用。机械包衣操作时,先将种肥药放入包衣机械之中,包衣剂放置于液体容器内。开启包衣机械,种肥药在旋转的包衣锅体带动下不断做翻转运动,放置于包衣机械内部的喷枪可将液体容器内的种衣剂喷洒到种子表面,经过加热干燥,包衣剂中的成膜高分子材料固化,在种肥药表面形成包衣层。采用液体包衣剂进行包衣时,首先,配制包衣剂时常常需要使用到放挥发性有机化合物(voc)(如二甲亚砜、二甲苯等有机溶剂),而且当有机溶剂使用超过一定浓度时,对种子萌发反而会产生抑制作用。此外,有机溶剂的使用会带来燃烧和爆炸的危险、损

害人体健康、环境污染等诸多问题。其次是包衣不均匀不彻底,一般脐部是种子的重要部位,该部位具有内凹陷形状,研究表明,包衣剂对该形状部位常常覆盖不足、难以包覆,该部位的包衣层也较容易被破坏,这都将严重影响种子今后的发芽率和抗病虫害的能力。同时由于在包衣过程中需要使用液体包衣剂,使用过后,需要对包衣机械内的待包衣种肥药进行较长时间加热干燥,促使包衣剂中的成膜高分子材料干燥固化、形成包衣膜。在持续加热过程中需要耗费较多的电力资源,提升种肥药包衣成本。进一步的,通过在大型包衣机械中进行滚覆包覆过程中,大量种肥药推挤在一起进行滚覆包衣,由于采用的是液体包衣剂,包覆好的包衣剂往往也会在种肥药的相互碰撞中脱落,而造成包覆不均匀和不彻底,同时,大量推挤的种子在不断滚覆的过程中也容易造成刮碰擦伤等问题。

6.目前在烟草大棚育苗中的许多农事操作基本靠手工完成。现有播种机存在播种量不一致、种子破碎及播在育苗盘孔埂或孔边缘等问题,而且播种器仅能播包衣种子,未有包衣功能;在施肥药上,大多采取的是人工撒施或喷雾器喷施,导致烟叶育苗用工多、效率低、成本大,直接影响了烟叶精益生产和标准化生产水平。

技术实现要素:

7.针对现有技术存在的缺陷,本实用新型提供一种自动智能化的种肥药包衣施用一体装置,旨在农作物(例如烟叶)生产减工降本增效,提升农作物(例如烟叶)精益生产和标准化生产水平等方面发挥重要作用。本实用新型所提供的种肥药包衣施用一体装置,通过设置卷覆式包衣装置和控制系统等部件,利用蓄电池为动力能准确定量定位包衣播种作业,能准确定量定株施肥药;可根据幼苗各生长阶段营养需求缓释肥料以及根据幼苗各生长阶段防治要求缓释农药。能接近大型机械大棚工作效率,能实现包衣种肥药作业过程中的流量检测与阻塞报警。且较轻便(一般空机重3-5kg),通过智能化控制调节能精准变量进行种肥药的包衣及施用作业,仿真人式地对大棚作物快速个性化施肥药,适用于各种农作物施肥使用,例如原烟种植、桔园、苗圃等农作物;具有便携、高效、低耗、智能与一机多用等特点。

8.为实现上述目的,本实用新型所采用的技术方案具体如下:

9.根据本实用新型的第一种实施方案,提供一种种肥药包衣和施用系统。

10.一种种肥药包衣和施用系统,该系统包括箱体和设置在箱体上端的手柄。所述箱体的内腔自上而下依次设置有进料箱、卷覆式包衣装置以及排料箱。所述进料箱的出料口与卷覆式包衣装置的进料口相连通。所述卷覆式包衣装置的出料口与排料箱的进料口相连通。所述排料箱的出料口处还设置有控制放料器。所述箱体的高度为30-100cm,优选为40-90cm,更优选为50-80cm。

11.作为优选,该系统还包括有电源装置。所述电源装置包括电源按钮、电源以及连接线路。所述电源按钮设置在手柄上。所述电源设置在箱体或手柄上。所述电源通过连接线路分别与进料箱、卷覆式包衣装置、控制放料装置独立相连。即电源通过连接线路分别独立的控制进料箱、卷覆式包衣装置、控制放料装置的启停以及它们各自进、出料口的开合。

12.作为优选,所述卷覆式包衣装置包括衣卷架、导衣架、衣卷筒、第一导衣轴、第二导衣轴以及导料皮带机。所述导衣架的顶端与衣卷架的一端活动连接。所述衣卷筒则设置在衣卷架的另一端。所述第一导衣轴设置在导衣架的底端。第二导衣轴设置在导衣架上并位

于第一导衣轴的上侧。所述导料皮带机设置在导衣架上并位于第二导衣轴的上侧。

13.作为优选,所述衣卷架包括两根横梁和一根纵梁,衣卷架纵梁的两端分别连接有一根衣卷架横梁,两根所述衣卷架横梁和一根所述衣卷架纵梁共同构成一个一端开口的矩形框架。在靠近衣卷架开口端的两根所述衣卷架横梁之间设置有衣卷轴,衣卷筒设置在衣卷轴上。在远离衣卷架开口端的两根所述衣卷架横梁之间设置有导衣架轴。导衣架通过导衣架轴与衣卷架活动连接。

14.作为优选,所述导衣架包括两根横梁,两根所述导衣架横梁的顶端均与导衣架轴相连接。所述第一导衣轴、第二导衣轴均设置在两根所述导衣架横梁之间,其中,第一导衣轴设置两根所述导衣架横梁的底端,第二导衣轴位于第一导衣轴和导衣架轴之间。

15.作为优选,所述导料皮带机包括主动滚筒、皮带以及从动滚筒。所述主动滚筒通过皮带与从动滚筒相连接。所述主动滚筒通过主动滚轴设置在导衣架内,所述从动滚筒通过从动滚轴设置在导衣架内。所述主动滚筒位于第一导衣轴和导衣架轴之间,并靠近导衣架轴一端。所述从动滚筒位于第一导衣轴和主动滚筒之间,并靠近第一导衣轴一端。

16.作为优选,所述第一导衣轴的一端设置有第一链轮,所述第二导衣轴的一端设置有第二链轮,所述第一链轮与第二链轮通过链条相连。

17.作为优选,所述导衣架轴上还设置有扭力弹簧。所述扭力弹簧的一端套接在导衣架轴上,其另一端与第一导衣轴和/或第二导衣轴相连接。

18.作为优选,该系统还包括有导料挡板。所述导料挡板的顶端固定在导衣架的横梁上,其底端倾斜向下延伸至导料皮带机的下方。

19.作为优选,该系统还包括有破衣机构。所述破衣机构包括导轨杆和刀片。所述导轨杆的两端分别固定在导衣架的两根横梁上,并且导轨杆位于从动滚筒与第一导衣轴相邻处的正上方。所述刀片悬吊设置在导轨杆上,并可在导轨杆上进行移动。

20.作为优选,该系统包括有多个所述卷覆式包衣装置。多个所述卷覆式包衣装置自上而下串联设置。多个所述卷覆式包衣装置的数量为1-10个,优选为2-8个,更优选为3-5个。

21.作为优选,所述导料皮带机为摆动式皮带输送机。主动滚轴通过旋转底座固定在导料挡板上,而从动滚轴通过滑动底座固定在导料挡板上。

22.作为优选,所述旋转底座包括y形旋转支撑杆和旋转固定座。y形旋转支撑杆的顶端与主动滚轴的两端相连接,其底端与旋转固定座向连接并可在旋转固定座上转动。

23.作为优选,所述滑动底座包括y形滑动支撑杆、滑动固定座以及弧形滑槽。所述弧形滑槽开设在滑动固定座上。y形滑动支撑杆的顶端与从动滚轴的两端向连接,其底端设置在弧形滑槽内并可在弧形滑槽内滑动。

24.作为优选,该系统还包括有传感装置。所述传感装置设置在箱体的下部,并通过一条独立的连接线路与微电源相连接。所述传感装置包括外壳、感知单元、数据处理单元以及防振单元。所述感知单元、数据处理单元、防振单元均位于外壳所形成的内腔中。

25.作为优选,所述传感装置内设置有若干个感知单元。任一个感知单元与外壳之间均设置有防振单元。

26.作为优选,所述控制放料器位于排料箱的出料口处。包括器体和内腔。所述内腔中设置有搅拌排料机构。所述搅拌排料机构包括微电机、联轴器、转轴、搅拌器、第一通孔、活

动排料盘以及第二通孔。所述微电机设置在内腔顶部。所述第一通孔开设在内腔的底板上。所述联轴器顶端的轴与微电机相连,其底端的轴与转轴的顶端相连。转轴的底端穿过第一通孔后与活动排料盘相连。所述搅拌器设置在转轴的上,并位于联轴器和第一通孔之间。所述活动排料盘位于在内腔底板的下方,并与内腔底板的下表面相叠合接触。所述第二通孔开设在活动排料盘上。

27.作为优选,所述箱体的底部开设有布料口。所述控制放料器的第一通孔、第二通孔均与布料口相连通。

28.作为优选,所述进料箱内设置有多块控制弹簧板。多块所述控制弹簧板共同构成向下渐缩口的斗式结构。通过控制多块所述控制弹簧板之间相对倾斜角度的大小,进而控制进料箱的出料口的开口大小。

29.作为优选,所述箱体的底部设置有多块输出控制板。多块所述输出控制板共同构成向下渐缩口结构的布料口。通过控制多块所述输出控制板之间相对倾斜角度的大小,进而控制布料口的开口大小。

30.作为优选,所述传感装置设置在输出控制板上。

31.根据本实用新型的第二种实施方案,提供一种种肥药包衣和施用的方法。

32.一种采用第一种实施方案所述系统进行种肥药包衣和施用的方法,该方法包括如下步骤:

33.1)根据实际生产需求,将事先准备好的物料颗粒投放到进料箱内。

34.2)逐一的将物料颗粒释放到卷覆式包衣装置内进行包衣处理。完成包衣处理后的包衣物料颗粒进入排料箱中进行缓存。

35.3)通过传感装置检测到育苗盘孔后,实时启动控制放料装置将排料箱中的包衣物料颗粒进行精确投放。

36.其中,所述物料颗粒为作物种子、颗粒化的肥料、颗粒化的农药中的一种或多种。

37.作为优选,步骤2)具体为:

38.201)根据实际生产需求,向卷覆式包衣装置中安放相应的衣卷筒,同时将衣卷筒上包覆的包衣拉出并缠绕在第一导衣轴和第二导衣轴上。

39.202)进入卷覆式包衣装置后的物料颗粒经由导料皮带机输送至第二导衣轴处,并使得物料颗粒与第二导衣轴的壁相接触。物料颗粒在第二导衣轴和皮带的双重作用下进行自转。同时,调节导料皮带机的摆动角度,进而调节物料颗粒的自转方向。

40.203)调节第一导衣轴、第二导衣轴的转速,使得经过第一导衣轴和第二导衣轴的包衣拉伸到设定值。完成拉伸后的包衣在第二导衣轴的轴壁处与物料颗粒进行接触,并在物料颗粒自转的作用下对物料颗粒进行包衣处理。

41.204)完成包衣处理后的物料颗粒,先通过破衣机构切断物料颗粒与第二导衣轴之间的包衣,然后再逆向启动导料皮带机将包衣物料颗粒由主动滚筒处落入导料挡板上,并经由导料挡板输送至排料箱内。

42.在现有技术中,传统的包衣技术主要为机械包衣和人工包衣,传统的包衣机械将物料颗粒与液态或浆态的包衣剂进行混合搅拌包衣,但是往往搅拌不够均匀,包衣机械的滚筒与拖轮易磨损变形而影响包衣质量;而且其温度的波动性较大(不稳定性),容易影响包衣剂成膜质量,其它如电器问题、机械问题、热风系统与排风系统等均牵一发而动全身地

影响包衣效果(例如按钮有灰尘都会影响包衣质量),且成本高。而人工简易包衣装置是将带有粘结剂(如糖浆)、农药及生长激素等物质的衣剂在大桶内内充分搅拌混合,形成包衣,仅适用于种子,包衣不均匀,质量差;且不能分层包衣。不论是机械包衣还是人工包衣,均是通过搅拌滚覆的方式对大量种子进行混合包衣,一方面,机械搅拌和人工搅拌容易损伤种子,另一方面,大量混合的种子相互之间位于搅拌桶中的空间位置不同,受到的搅拌力不同,因而滚动的程度各不相同(位于搅拌死角的种子甚至会静止不动),进而导致种子的包衣质量各不相同(有的包衣层较厚,有的包衣较浅,甚至还有的会包覆不完整,出现种子裸露的现象),而通过提高搅拌强度的方式提高包覆效果,则又会由于搅拌强度的增加而导致种子的损伤率大大提高。而且现有技术中,大多数滚覆搅拌滚覆包衣仅仅针对的是种子,极少报道有针对肥料、农药的包衣技术,部分针对肥料或农药的包衣技术仅仅是通过喷洒包衣剂并在滚筒中对肥料或农药进行滚动包覆(不能搅拌,搅拌会打散肥料或农药而导致包衣失败),同样的,当大量的肥料或农药同时在滚筒中进行滚动包覆,由于肥料颗粒或农药颗粒受力不同,滚覆效率不同,进而导致包衣质量不均匀,同时,肥料颗粒或农药颗粒相对于种子而言,大量推挤的肥料颗粒或农药颗粒在滚动过程中更加容易相互倾轧碰撞而被打散,导致包衣肥料或包衣农药收率不高。即在现有技术中,对种子、肥料、农药采用喷洒包覆和滚动包覆均存在包衣不均匀(包衣厚度不均匀)、密封性差、稳定性低(无法精确控制每一个物料颗粒的滚动效率而导致包衣质量不可控)、收率低(物料颗粒损伤率高)、不能分层包衣等缺陷。

43.在本实用新型中,针对大棚农业的特性,提供了一种种肥药(种子、肥料、农药)的包衣和施用于一体的便携系统,特别是针对目前烟草大棚育苗作业基本靠手工完成导致的费工、费时等问题,本实用新型所述的系统整体为一个便携式箱体结构,箱体的内腔自上而下依次设置有进料箱、卷覆式包衣装置以及排料箱,排料箱的出料口处设置有控制放料器。本实用新型通过在箱体内设置卷覆式包衣装置,可实时对种肥药进行卷覆式包衣,由于衣卷是预制的制式衣卷(厚度一致,同时针对不同的种子、肥料或农药,根据实际需求,更换不同的衣卷即可),使得包衣后的种肥药包衣均匀,同时,完成包衣后的种肥药实时进行施用(例如投放进入到育苗盘中),避免包衣后的种肥药在运输、长时间存储而导致的包衣脱落、磨损等。同时本实用新型包衣后的种肥药不需干燥即可实时投放使用,全程为机械自动化控制,避免人工污染的问题。包衣效果好,对物料颗粒几乎无损伤,安全性高。

44.在本实用新型中,种肥药包衣和施用系统上设置有独立的电源装置,包括电源按钮、电源以及连接线路。电源按钮设置在手柄,以方便施用人员操作使用。电源可拆卸的安装在箱体或手柄上,便于维修和更换。本实用新型所述系统所有需用电的部件(例如进料箱、卷覆式包衣装置、控制放料装置、传感装置等)均独立的通过连接线路与电源相连接。本实用新型所述的电源按钮为带控制模块的电源按钮,启动按钮后,系统按照预先编写和设定的程序进行运行,同时根据包衣物料的不同,可以实时进行参数的设定与调节,以达到一机多用的目的,降低生产投入成本,提高设备的适用性。

45.在本实用新型中,卷覆式包衣装置包括衣卷架、导衣架、衣卷筒、第一导衣轴、第二导衣轴以及导料皮带机,其中衣卷架和导衣架之间通过导衣架轴活动连接,衣卷筒的筒面与第二导衣轴的轴面(一般是上部的轴面)相切,在静摩擦力的存在下,第二导衣轴的转动可以带动衣卷筒的转动,进而将包衣从衣卷筒上拉出。第一导衣轴、第二导衣轴分别是通过

具有一定齿比的两个链轮(第一链轮和第二链轮)进行带动,两个链轮之间通过链条相连接。包衣经由第二导衣轴滚动带出后再与第一导衣轴相连,通过调节第一链轮和第二链轮的齿比,进而调节控制第一导衣轴和第二导衣轴具有不同的传送速度(一般第一导衣轴的线速度大于等于第二导衣轴的线速度),使得位于第一导衣轴、第二导衣轴之间的包衣被拉伸(可控拉伸)到需要的厚度后再对物料颗粒进行包衣。进一步的,导料皮带机的输送末端位于第二导衣轴的下侧,二者间的间距小于物料颗粒的粒径,进而使得被导料皮带机输送过来的物料能够与第二导衣轴的轴面(一般是下部的轴面)相切而不会从二者间的间隙中下落。需要说明的是,第二导衣轴的转动方向与导料皮带机的转动方向一致,那么当物料颗粒与第二导衣轴相接触时,物料颗粒在导料皮带机与第二导衣轴的双重转动作用下发生自转。包衣从衣卷筒上被拉出,然后经过第二导衣轴的上部轴面传送,再然后从上到下绕过第一导衣轴,最后经由第二导衣轴的下部轴面传送后与自转的物料颗粒接触,自转的物料自动将包衣卷覆在自身表面完成包衣作业。在本实用新型中,包衣的拉伸率由物料颗粒需要包衣的总厚度和包衣层数所决定。

46.在本实用新型中,导料皮带机包括主动滚筒、皮带以及从动滚筒。其中,从动滚筒一端可以主动滚筒一端为轴进行摆动。具体为:主动滚轴通过旋转底座固定在导料挡板上,而从动滚轴通过滑动底座固定在导料挡板上。旋转底座的y形旋转支撑杆的两个顶端对主动滚轴起到支撑固定作用,其下端与旋转固定座活动连接,即y形旋转支撑杆的下端可在旋转固定座上旋转。滑动底座的y形滑动支撑杆的两个顶端对从动滚轴起到支撑固定作用,其下端与滑动固定座活动连接,即y形滑动支撑杆的下端可在滑动固定座的弧形滑槽内滑动。y形滑动支撑杆带动从动滚筒滑动摇摆,y形旋转支撑杆则带动主动滚筒原位旋转。由于导料皮带机的摆动动作,使得从动滚筒轴与第二导衣轴由平行关系到倾斜相交的关系之间进行转换,使得位于位于皮带上的物料颗粒与第二导衣轴的轴面的接触点不同以及皮带的输送方向与第二导衣轴的转动方向发生偏移,进而使得颗粒物料的自转方向发生变化,即物料颗粒与拉伸后的包衣的卷覆角度发生改变,进而使得包衣能够实现对物料颗粒进行全方位的包覆作业。

47.在本实用新型中,导料皮带机下方固定设置有倾斜的导料挡板,该导料挡板的上端固定在导衣架的横梁或者衣卷架的横梁上,其下端倾斜向下延伸至导料皮带机的下方。其中旋转底座和滑动底座均固定在导料挡板的表面上,以对导料皮带机进行支撑。

48.在本实用新型中,位于导料皮带机和第二导衣轴之间间隙的正上方还设置有破衣机构。破衣机构包括导轨杆和刀片。导轨杆的两端固定设置在导衣架的横梁或者衣卷架的横梁上,而刀片则悬吊设置在导轨杆的下杆面上,刀片的刀口指向并延伸至导料皮带机和第二导衣轴之间的间隙。当物料可颗粒完成设定的包衣层数和厚度后,同时关闭第一导衣轴、第二导衣轴以及导料皮带机,然后启动破衣机构,刀片在导轨杆上滑动,进而切断物料颗粒与第二导衣轴之间的包衣。再接着逆向启动导料皮带机,通过皮带将包衣物料颗粒经由主动滚筒的上部翻送落入导料挡板上,最后由导料挡板将包衣物料颗粒送入排料箱中。包衣物料颗粒离开导料皮带时,转换导料皮带机的输送方向为正向(为指向第二导衣轴的方向),同时进料箱将新的物料颗粒送入导料皮带机上,进行新一轮的包衣作业,依此循环。

49.在本实用新型中,导衣架轴上还设置有扭力弹簧。所述扭力弹簧的一端套接在导衣架轴上,其另一端与第一导衣轴和/或第二导衣轴相连接。通过扭力弹簧弹簧的设置,当

衣卷筒上的包衣被消耗而导致衣卷筒的直径变小后,在扭力弹簧预紧力的作用下,能够将导衣架向上抬起,使得第二导衣轴的轴面始终与衣卷筒的筒面相贴合。进而能够持续不断的将包衣从衣卷筒上滚动带出对物料颗粒进行包衣作业。

50.在本发中,所述卷覆式包衣装置自上而下串联设置有多个,由于幼苗各生长阶段营养需的不同,对物料颗粒(主要是种子)包覆多层不同成分的包衣(例如含肥不同、含农药不同等)或者包覆相同成分但是厚度不同的包衣层。能准确定量定株施肥药,能根据幼苗各生长阶段营养需求缓释肥料,能根据幼苗各生长阶段防治要求缓释农药能根据幼苗各生长阶段防治要求缓释农药。实现精确定量缓释肥药,确保作物的生长需求。

51.在本实用新型中,进料箱内设置有多块控制弹簧板。多块所述控制弹簧板共同构成向下渐缩口的斗式结构。通过控制多块所述控制弹簧板之间相对倾斜角度的大小,进而控制进料箱的出料口的开口大小。在实际生产过程中,不同作物的种子、肥料颗粒以及农药颗粒的大小均不相同,通过可调节的控制弹簧板构成进料箱落料口,一方面通过斗式设计便于落料,而由多块控制弹簧板共同控制进料箱落料口的开合及大小,既可以防止堵塞(控制弹簧板的开合会伴随一定的振动),又能够实现物料颗粒的逐一释放(控制开口大小一次仅能通过一粒物料)。

52.在本实用新型中,位于排料箱的出料口处设置有控制放料器。控制放料器包括器体和内腔。所述内腔中设置有搅拌排料机构。完成包衣后的物料落入至内腔中进行暂存,而搅拌排料机构则对包衣完成后的物料进轻微搅动,防止相互之间粘结影响排料。搅拌排料机构包括微电机、联轴器、转轴、搅拌器、第一通孔、活动排料盘以及第二通孔。微电机设置在内腔顶部。所述第一通孔开设在内腔的底板上。所述联轴器顶端的轴与微电机相连,其底端的轴与转轴的顶端相连。转轴的底端穿过第一通孔后与活动排料盘相连。所述搅拌器设置在转轴的上,并位于联轴器和第一通孔之间。所述活动排料盘位于在内腔底板的下方,并与内腔底板的下表面相叠合接触。所述第二通孔开设在活动排料盘上。位于内腔中的包衣物料颗粒在搅拌器的搅动下逐一分散独立,包衣物料颗粒首先落入到位于内腔底板上的第一通孔内,活动排料盘在转轴的带动下进行旋转,直至第一通孔和第二通孔重合至一定程度后使得包衣物料颗粒被排出。第一通孔和第二通孔的重合通道即为包衣物料颗粒的排出口。重合通道的大小为先小后大再变小循环,第一通孔和第二通孔完全重合时,重合通道开口最大。重合通道开口的大小可根据实际情况进行设定。通过控制放料器设置,可实现包衣物料颗粒的精确投放,一次一粒,需要几粒就进行几次投放。

53.在本实用新型中,箱体的底部设置有多块输出控制板。多块所述输出控制板共同构成向下渐缩口结构的布料口。通过控制多块所述输出控制板之间相对倾斜角度的大小,进而控制布料口的开口大小。同时,在输出控制板上设置有传感装置,在传感装置的配合下,输出控制板能根据育苗盘孔的大小调整输出控制板板上孔径大小达到每次施用的包衣种肥药在每育苗盘孔的合理位置,避免施放边埂上或孔外,与控制放料器以及传感装置相结合能实现包衣种肥药定量、定型、定位施用。

54.在本实用新型中,传感装置设置在箱体的下部,并通过一条独立的连接线路与微电源相连接。所述传感装置包括外壳、感知单元、数据处理单元以及防振单元。所述感知单元、数据处理单元、防振单元均位于外壳所形成的内腔中。通过传感装置的检测,可精确检测育苗盘盘孔位置,进而控制包衣种肥药的投放时机,同时也能够检测种子破碎、漏播、漏

施肥药与故障报警等。

55.在本实用新型中,种子、肥料、药三者可以混合也可以不混合。分别进行单独包衣时:种子单独包衣可加肥、药;肥料单独包衣可加药剂与调节剂等。一般地,根据种肥药的不同,所采用的包衣卷也不尽相同。一般地,包衣卷是由粘合剂、磷酸单酯盐、生化黄腐酸、核酸、氨基酸、成膜剂、色素、泥土、肥料、酥松剂、杀菌剂、杀虫剂、植物生长调节剂等构成的薄片或膜片,可根据作物需要成分进行选择性添加。同时还可根据实际生产需要添加其他常规包衣药剂,此处不做限定和赘述。

56.在本实用新型中,一般的,包衣卷是实现预制的成品包衣卷。同时为了适应不同的物料,成品包衣卷的厚度的一定的。在现有技术中,对种肥药进行包衣往往仅仅滚覆一层包衣剂即可。根据不同的缓释周期,滚覆的包衣厚度有所不同。又或者是滚覆多层不同成分的包衣剂层,以满足作物不同阶段的营养需求。现有的滚覆技术往往包覆不均匀,易导致同一批次的种肥药释放的时期波动较大,往往出现有的种子已经破土,而有的种子还未发芽(导致生长程度不一致)。有的肥料释放过早而流失浪费,有的肥料释放过慢而无法为作物提供营养需求。在本实用新型中,根据生产需求,将包衣(根据需求含有肥料或农药)先进行一定的拉伸,然后再卷覆到种肥药上,由于包衣卷为统一预制厚度的成品包衣卷,相同拉升程度下,被拉伸后的包衣厚度均匀,使得最终包覆的物料颗粒的包覆程度基本一致,进而使得种肥药的缓释时期波动较小,确保作物生长程度基本一致,便于后期的管理和确保作物产量。需要说明的是,作物不同生长周期对同一种营养成分的需求也不尽相同。现有技术中由于通过滚覆方式缓释同种肥药仅仅是根据作物的不同而滚覆不同厚度的肥药,针对同种作物不同时期对同一营养物质的需求往往是通过后期补施肥药的方式进行补救。而在本技术中,可通过对种子包覆多层不同厚度的包衣,以实现同种作物不同时期对同一营养物质的需求。例如幼苗期需肥量小,最先释放的包衣层较薄,后期需肥量大,较后释放的包衣层厚度较厚等。

57.在本实用新型中,进料箱的容积为1000-8000cm3,优选为15000-7000cm3,更优选为2000-6000cm3,例如2500cm3,2800cm3,3000cm3,3200cm3,3400cm3,3600cm3,3800cm3,4000cm3,4500cm3,5000cm3,5500cm3。单次作业施用量为1-10kg,优选为2-8kg,更优选为3-6kg,例如3.5kg,4kg,4.5kg,5kg,5.5kg。

58.在本实用新型中,所述箱体的长度为50-120cm,优选为55-110cm,更优选为60-100cm,例如65cm,70cm,75cm,80cm,85cm,90cm,95cm。所述箱体的宽度的为25-80cm,优选为30-75cm,更优选为40-70cm,例如45cm,50cm,55cm,60cm,65cm。所述箱体的高度的为30-100cm,优选为40-90cm,更优选为50-80cm,例如55cm,60cm,65cm,70cm,75cm。

59.与现有技术相比较,本实用新型的有益技术效果如下:

60.1:本实用新型所述的种肥药包衣和施用系统能够同时实现种肥药的包衣和播放施用。可避免包衣后的种肥药在运输和长时间存储过程中造成包衣脱落老化现象,确保播放后种肥药的包衣稳定和有效性。

61.2:本实用新型采用卷覆式包衣装置,不需要对包衣剂进行干燥,可根据不同种肥药的实际需求,通过将预制厚度的包衣拉伸至设定厚度,以满足不同种肥药对包衣的需求。该卷覆式包衣装置还可以实现在同一物料颗粒上包覆不同厚度(调节包衣拉伸程度)的相同成分的包衣层,以满足作物不同生长阶段对同种营养物质的需求差异。或者通过多个卷

覆式包衣装置在同一物料颗粒上包覆不同成分的包衣,以以满足作物不同生长阶段对不同营养物质的需求。

62.3:本实用新型通过传感装置、控制放料器的结合,可实现包衣物料的定点、定量精确施放。同时还可实现对种子破碎、漏播、漏施肥药与故障进行实时报警等。通过多种方式调节配合,适用于各种农作物播种、施肥及打药,具有种子包衣营养化、肥料农药包衣缓释化及自动智能化精确控制、使用简便等特点。

63.4:本实用新型的种肥药包衣和施用系统仿真人式地对大棚作物快速个性化施肥药,适用于各种农作物施肥使用,例如原烟种植、桔园、苗圃等农作物;具有便携、高效、低耗、智能与一机多用等特点。同时还具有包衣均匀性高(差速转动实现包衣的定量拉伸),密封性好(相对密闭的箱式结构,避免污染)、稳定性高,结构简单易操作,便于携带且成本低,能实现分层包衣。

附图说明

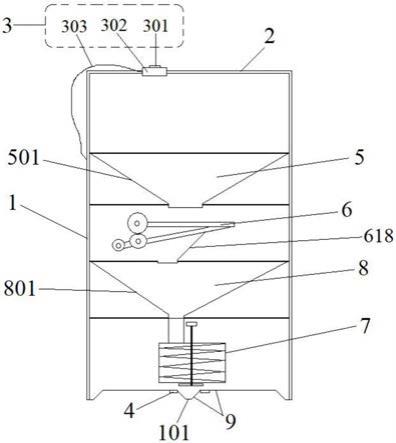

64.图1为本实用新型种肥药包衣和施用系统正视剖面结构示意图。

65.图2为本实用新型种肥药包衣和施用系统立体结构示意图。

66.图3为本实用新型卷覆式包衣装置结构示意图。

67.图4为本实用新型控制放料器结构示意图。

68.图5为本实用新型传感装置结构示意图。

69.图6为本实用新型具有多个卷覆式包衣装置时的示意图。

70.图7为本实用新型种肥药包衣机制示意图。

71.图8为主动滚轴与旋转底座连接示意图。

72.图9为从动滚轴与滑动底座连接示意图。

73.图10为滑动固定座俯视图。

74.附图标记:1:箱体;101:布料口;2:手柄;3:电源装置;301:电源按钮;302:电源;303:连接线路;4:传感装置;401:外壳;402:感知单元;403:数据处理单元;404:防振单元;5:进料箱;501:控制弹簧板;6:卷覆式包衣装置;601:衣卷架;602:导衣架;603:衣卷筒;604:第一导衣轴;605:第二导衣轴;606:导料皮带机;607:衣卷轴;608:导衣架轴;609:主动滚筒;610:皮带;611:从动滚筒;612:主动滚轴;613:从动滚轴;614:第一链轮;615:第二链轮;616:链条;617:扭力弹簧;618:导料挡板;619:旋转底座;620:滑动底座;621:y形旋转支撑杆;622:旋转固定座;623:y形滑动支撑杆;624:滑动固定座;625:弧形滑槽;7:控制放料器;701:器体;702:内腔;703:搅拌排料机构;704:微电机;705:联轴器;706:转轴;707:搅拌器;708:第一通孔;709:动排料盘;710:第二通孔;8:排料箱;9:输出控制板;10:破衣机构;1001:导轨杆;1002:刀片;11:物料颗粒;12:包衣。

具体实施方式

75.下面对本实用新型的技术方案进行举例说明,本实用新型请求保护的范围包括但不限于以下实施例。

76.一种种肥药包衣和施用系统,该系统包括箱体1和设置在箱体1上端的手柄2。所述箱体1的内腔自上而下依次设置有进料箱5、卷覆式包衣装置6以及排料箱8。所述进料箱5的

5个。

87.作为优选,所述导料皮带机606为摆动式皮带输送机。主动滚轴612通过旋转底座619固定在导料挡板618上,而从动滚轴613通过滑动底座620固定在导料挡板618上。

88.作为优选,所述旋转底座619包括y形旋转支撑杆621和旋转固定座622。y形旋转支撑杆621的顶端与主动滚轴612的两端相连接,其底端与旋转固定座622向连接并可在旋转固定座622上转动。

89.作为优选,所述滑动底座620包括y形滑动支撑杆623、滑动固定座624以及弧形滑槽625。所述弧形滑槽625开设在滑动固定座624上。y形滑动支撑杆623的顶端与从动滚轴613的两端向连接,其底端设置在弧形滑槽625内并可在弧形滑槽625内滑动。

90.作为优选,该系统还包括有传感装置4。所述传感装置4设置在箱体1的下部,并通过一条独立的连接线路303与微电源302相连接。所述传感装置4包括外壳401、感知单元402、数据处理单元403以及防振单元404。所述感知单元402、数据处理单元403、防振单元404均位于外壳401所形成的内腔中。

91.作为优选,所述传感装置4内设置有若干个感知单元402。任一个感知单元402与外壳401之间均设置有防振单元404。

92.作为优选,所述控制放料器7位于排料箱8的出料口处。包括器体701和内腔702。所述内腔702中设置有搅拌排料机构703。所述搅拌排料机构703包括微电机704、联轴器705、转轴706、搅拌器707、第一通孔708、活动排料盘709以及第二通孔710。所述微电机704设置在内腔702顶部。所述第一通孔708开设在内腔702的底板上。所述联轴器705顶端的轴与微电机704相连,其底端的轴与转轴706的顶端相连。转轴22的底端穿过第一通孔708后与活动排料盘709相连。所述搅拌器707设置在转轴22的上,并位于联轴器705和第一通孔708之间。所述活动排料盘709位于在内腔702底板的下方,并与内腔702底板的下表面相叠合接触。所述第二通孔710开设在活动排料盘709上。

93.作为优选,所述箱体1的底部开设有布料口101。所述控制放料器7的第一通孔708、第二通孔710均与布料口101相连通。

94.作为优选,所述进料箱5内设置有多块控制弹簧板501。多块所述控制弹簧板501共同构成向下渐缩口的斗式结构。通过控制多块所述控制弹簧板501之间相对倾斜角度的大小,进而控制进料箱5的出料口的开口大小。

95.作为优选,所述箱体1的底部设置有多块输出控制板9。多块所述输出控制板9共同构成向下渐缩口结构的布料口101。通过控制多块所述输出控制板9之间相对倾斜角度的大小,进而控制布料口101的开口大小。

96.作为优选,所述传感装置4设置在输出控制板9上。

97.实施例1

98.如图1-2所示,一种种肥药包衣和施用系统,该系统包括箱体1和设置在箱体1上端的手柄2。所述箱体1的内腔自上而下依次设置有进料箱5、卷覆式包衣装置6以及排料箱8。所述进料箱5的出料口与卷覆式包衣装置6的进料口相连通。所述卷覆式包衣装置6的出料口与排料箱8的进料口相连通。所述排料箱8的出料口处还设置有控制放料器7。所述箱体1的高度为30cm。

99.实施例2

100.重复实施例1,只是该系统还包括有电源装置3。所述电源装置3包括电源按钮301、电源302以及连接线路303。所述电源按钮301设置在手柄2上。所述电源302设置在箱体1或手柄2上。所述电源302通过连接线路303分别与进料箱5、卷覆式包衣装置6、控制放料装置7独立相连。即电源302通过连接线路303分别独立的控制进料箱5、卷覆式包衣装置6、控制放料装置7的启停以及它们各自进、出料口的开合。

101.实施例3

102.重复实施例2,如图3所示,只是所述卷覆式包衣装置6包括衣卷架601、导衣架602、衣卷筒603、第一导衣轴604、第二导衣轴605以及导料皮带机606。所述导衣架602的顶端与衣卷架601的一端活动连接。所述衣卷筒603则设置在衣卷架601的另一端。所述第一导衣轴604设置在导衣架602的底端。第二导衣轴605设置在导衣架602上并位于第一导衣轴604的上侧。所述导料皮带机606设置在导衣架602上并位于第二导衣轴605的上侧。

103.实施例4

104.重复实施例3,只是所述衣卷架601包括两根横梁和一根纵梁,衣卷架601纵梁的两端分别连接有一根衣卷架601横梁,两根所述衣卷架601横梁和一根所述衣卷架601纵梁共同构成一个一端开口的矩形框架。在靠近衣卷架601开口端的两根所述衣卷架601横梁之间设置有衣卷轴607,衣卷筒603设置在衣卷轴607上。在远离衣卷架602开口端的两根所述衣卷架601横梁之间设置有导衣架轴608。导衣架602通过导衣架轴608与衣卷架601活动连接。

105.实施例5

106.重复实施例4,只是所述导衣架602包括两根横梁,两根所述导衣架602横梁的顶端均与导衣架轴608相连接。所述第一导衣轴604、第二导衣轴605均设置在两根所述导衣架602横梁之间,其中,第一导衣轴604设置两根所述导衣架602横梁的底端,第二导衣轴605位于第一导衣轴604和导衣架轴608之间。

107.实施例6

108.重复实施例5,只是所述导料皮带机606包括主动滚筒609、皮带610以及从动滚筒611。所述主动滚筒609通过皮带610与从动滚筒611相连接。所述主动滚筒609通过主动滚轴612设置在导衣架602内,所述从动滚筒611通过从动滚轴613设置在导衣架602内。所述主动滚筒609位于第一导衣轴604和导衣架轴608之间,并靠近导衣架轴608一端。所述从动滚筒611位于第一导衣轴604和主动滚筒609之间,并靠近第一导衣轴604一端。

109.实施例7

110.重复实施例6,只是所述第一导衣轴604的一端设置有第一链轮614,所述第二导衣轴605的一端设置有第二链轮615,所述第一链轮614与第二链轮615通过链条616相连。

111.实施例8

112.重复实施例7,只是所述导衣架轴608上还设置有扭力弹簧617。所述扭力弹簧617的一端套接在导衣架轴608上,其另一端与第一导衣轴604相连接。

113.实施例9

114.重复实施例8,只是该系统还包括有导料挡板618。所述导料挡板618的顶端固定在导衣架602的横梁上,其底端倾斜向下延伸至导料皮带机606的下方。

115.实施例10

116.重复实施例9,只是该系统还包括有破衣机构10。所述破衣机构10包括导轨杆1001

和刀片1002。所述导轨杆1001的两端分别固定在导衣架602的两根横梁上,并且导轨杆1001位于从动滚筒611与第一导衣轴604相邻处的正上方。所述刀片1002悬吊设置在导轨杆1001上,并可在导轨杆1001上进行移动。

117.实施例11

118.重复实施例10,如图6所示,只是该系统包括有多个所述卷覆式包衣装置6。多个所述卷覆式包衣装置6自上而下串联设置。多个所述卷覆式包衣装置6的数量为2个。

119.实施例12

120.重复实施例11,所述卷覆式包衣装置6的数量为3个。

121.实施例13

122.重复实施例11,如图8-10所示,只是所述导料皮带机606为摆动式皮带输送机。主动滚轴612通过旋转底座619固定在导料挡板618上,而从动滚轴613通过滑动底座620固定在导料挡板618上。

123.实施例14

124.重复实施例13,如图8所示,只是所述旋转底座619包括y形旋转支撑杆621和旋转固定座622。y形旋转支撑杆621的顶端与主动滚轴612的两端相连接,其底端与旋转固定座622向连接并可在旋转固定座622上转动。

125.实施例15

126.重复实施例14,如图9-10所示,只是所述滑动底座620包括y形滑动支撑杆623、滑动固定座624以及弧形滑槽625。所述弧形滑槽625开设在滑动固定座624上。y形滑动支撑杆623的顶端与从动滚轴613的两端向连接,其底端设置在弧形滑槽625内并可在弧形滑槽625内滑动。

127.实施例16

128.重复实施例15,如图5所示,只是该系统还包括有传感装置4。所述传感装置4设置在箱体1的下部,并通过一条独立的连接线路303与微电源302相连接。所述传感装置4包括外壳401、感知单元402、数据处理单元403以及防振单元404。所述感知单元402、数据处理单元403、防振单元404均位于外壳401所形成的内腔中。

129.实施例17

130.重复实施例16,只是所述传感装置4内设置有若干个感知单元402。任一个感知单元402与外壳401之间均设置有防振单元404。

131.实施例18

132.重复实施例17,如图4所示,只是所述控制放料器7位于排料箱8的出料口处。包括器体701和内腔702。所述内腔702中设置有搅拌排料机构703。所述搅拌排料机构703包括微电机704、联轴器705、转轴706、搅拌器707、第一通孔708、活动排料盘709以及第二通孔710。所述微电机704设置在内腔702顶部。所述第一通孔708开设在内腔702的底板上。所述联轴器705顶端的轴与微电机704相连,其底端的轴与转轴706的顶端相连。转轴22的底端穿过第一通孔708后与活动排料盘709相连。所述搅拌器707设置在转轴22的上,并位于联轴器705和第一通孔708之间。所述活动排料盘709位于在内腔702底板的下方,并与内腔702底板的下表面相叠合接触。所述第二通孔710开设在活动排料盘709上。

133.实施例19

134.重复实施例18,如图6所示,只是所述箱体1的底部开设有布料口101。所述控制放料器7的第一通孔708、第二通孔710均与布料口101相连通。

135.实施例20

136.重复实施例19,只是所述进料箱5内设置有多块控制弹簧板501。多块所述控制弹簧板501共同构成向下渐缩口的斗式结构。通过控制多块所述控制弹簧板501之间相对倾斜角度的大小,进而控制进料箱5的出料口的开口大小。

137.实施例21

138.重复实施例20,如图1所示,只是所述箱体1的底部设置有多块输出控制板9。多块所述输出控制板9共同构成向下渐缩口结构的布料口101。通过控制多块所述输出控制板9之间相对倾斜角度的大小,进而控制布料口101的开口大小。

139.实施例22

140.重复实施例21,只是所述传感装置4设置在输出控制板9上。

141.实施例23

142.重复实施例1,只是所述箱体1的高度为45cm。

143.实施例24

144.重复实施例1,只是所述箱体1的高度为60cm。