1.本发明涉及碳粉补给装置,尤其涉及碳粉补给装置向图像形成装置进行搭载固定的结构。

背景技术:

2.对于一般的图像形成装置而言,在图像形成装置内部具有对用于打印的碳粉进行补给的碳粉补给单元。碳粉补给单元通过金属板固定于图像形成装置的骨骼。通常情况下,采用安装板搭载碳粉补给单元的驱动单元而与碳粉补给单元连接,且该安装板通过凹凸配合(在骨骼与安装板上分别形成的凸包)来进行定位,并通过螺钉紧固的方式固定于图像形成装置的骨骼。

3.而随着对打印物要求的提高,更多颜色的碳粉被使用。但是,若设置过多的碳粉补给单元分别对应不同的颜色的碳粉,则导致装置大型化。因此,通常情况下,采用追加适当数量(例如1个或2个)碳粉补给单元的来增加不同颜色的碳粉的结构,而能够通过更换碳粉补给单元来更换印刷时所需的颜色的碳粉。

4.然而,在更换碳粉补给单元时,由于碳粉补给单元位于装置的靠里侧,用于将碳粉补给单元固定于骨骼的螺钉所处的位置距装置的表面较深,因此需要使用特殊的工具,例如长度为165mm以上的螺丝刀,才能对上述螺钉进行松弛或拧紧来对碳粉补给单元进行装卸。而且在卸下螺钉时可能发生螺钉从螺丝刀脱落而掉入装置内部,甚至无法找到的情况,使得装置产生安全隐患的风险。

5.对于上述情况,由于碳粉补给单元的设置位置难以变更,因而考虑通过更改碳粉补给单元的固定方式而使其装卸变得容易,例如考虑有删除螺钉固定的结构。但是,安装板具有精确固定碳粉补给单元及其驱动系统的功能。若删除与骨骼固定的螺钉,则因驱动系统的振动会导致该安装板与骨骼的凹凸配合(凸包)脱离,使得碳粉补给单元的位置精度无法得到保证,最终导致碳粉补给口和现象单元碳粉进给口错位而发生碳粉泄露。并且,由于上述振动使得安装板和骨骼的安装面频繁碰撞而产生异音,同时也会导致碳粉接收单元内的用于搅拌碳粉的搅拌轴的平行度发生倾斜,使得碳粉接收单元的驱动力矩增大,引起马达脱调等问题。

技术实现要素:

6.本发明是鉴于上述情况而完成的,其目的在于提供一种易于更换碳粉补给单元,能够抑制碳粉泄露的发生,并能够确保碳粉补给单元的强度的碳粉补给装置以及具有该碳粉补给装置的图像形成装置。

7.为了达成上述目的,本发明的碳粉补给装置具有用于对碳粉进行补给的碳粉补给部、以及对上述碳粉补给部进行固定的骨骼,上述碳粉补给部具有碳粉供给单元、主碳粉接收单元、副碳粉接收单元、以及固定单元,上述骨骼具备通孔,上述碳粉供给单元与上述主碳粉接收单元连接,经由上述通孔而配置于上述骨骼的两侧,上述主碳粉接收单元与上述

副碳粉接收单元通过上述固定单元连接固定,利用上述固定单元而被固定于上述骨骼,上述固定单元和上述骨骼中的一方具备定位孔,另一方具备朝与上述骨骼的表面垂直的方向突出的定位轴,通过上述定位孔与上述定位轴相配合而对上述固定单元进行定位。

8.根据上述碳粉补给装置,固定单元和骨骼中的一方具备定位孔,另一方具备朝与上述骨骼垂直的方向突出的定位轴,通过上述定位孔与上述定位轴的相对配合而对上述固定单元进行定位。这样,能够将固定单元向骨骼的定位固定方式由螺纹(螺钉)固定变更为轴孔定位固定,从而能够取消相应位置螺钉的设置,仅通过将定位轴插通于定位孔就能够完成相应的定位固定,使得更换碳粉补给装置(例如,碳粉供给单元即碳粉瓶、碳粉接受单元等)变得容易,且对图像形成装置的维护也更为容易。并且,解决了需要特殊的工具才能进行固定安装的情况。同时也避免了螺钉被松弛卸下的过程中容易掉进机器内部而产生安全隐患的问题。

9.在本发明的碳粉补给装置中,上述固定单元具有第一安装板、第二安装板以及第三安装板,上述第一安装板和上述第二安装板以与上述骨骼表面垂直的方式安装于上述骨骼,上述副碳粉接收单元固定于上述第一安装板与上述第二安装板,并且上述主碳粉接收单元固定于上述第一安装板的与固定有上述副碳粉接收单元相反的一侧,上述第三安装板以与上述骨骼表面平行的方式连接上述第一安装板和上述第二安装板。

10.根据上述结构,第一安装板和第二安装板以与骨骼表面垂直的方式安装于骨骼,第三安装板以与骨骼表面平行的方式连接第一安装板和第二安装板。这样,能够确保副碳粉接收单元的碳粉搅拌轴的平行度,能够有效地抑制驱动马达力矩的增大,从而避免马达脱调的情况。

11.并且,通过使主碳粉接收单元固定于第一安装板的与固定有副碳粉接收单元相反的一侧。这样,在更换碳粉供给单元来对碳粉进行补给的情况下,仅相对于副碳粉接收单元卸下第一安装板即可,而第一安装板与骨骼仅通过轴孔配合来定位固定,由此能够使碳粉供给单元的装卸变得容易,从而容易进行碳粉的更换,使安装性及维护性提高。

12.在本发明的碳粉补给装置中,上述第三安装板的位于上述第一安装板的一侧的一个端部和位于上述第二安装板的一侧的另一端部分别具有折弯面和凸出部,上述折弯面部分别从上述一个端部和另一个端部朝与上述骨骼表面垂直的方向弯折,位于上述一个端部的上述凸出部从上述一个端部朝上述第一安装板所在的一侧凸出并与上述第一安装板抵接,位于上述另一个端部的上述凸出部从上述另一个端部朝上述第二安装板所在的一侧凸出并与上述第二安装板抵接。

13.根据上述结构,在第三安装板的靠第一安装板侧的端部以及靠第二安装板侧的端部分别设置有折弯面和凸出部。由于第三安装板形成为与骨骼表面平行的平板状,因此,通过形成折弯面,能够提高第三安装板的强度,不易使第三安装板变形。因此,能够进一步确保副碳粉接收单元的碳粉搅拌轴的平行度。

14.此外,在第三安装板的上述两个端部分别安装有第一安装板与第二安装板。通过在第三安装板的上述两个端部分别设置凸出部,并使两端的凸出部分别与第一安装板以及第二安装板抵接,由此能够确保第一安装板以及第二安装板的定位精度。这样,能够进一步确保碳粉搅拌轴的位置精度,从而进一步抑制驱动马达力矩的增大。

15.并且,由于确保了第一安装板的位置精度,由此也确保了定位轴与定位孔的位置

精度(同心度)。因此,能够进一步使得碳粉补给口和显像单元的碳粉进给口的配合精度,使两者精准对位衔接,从而进一步抑制碳粉泄露的情况。

16.在本发明的碳粉补给装置中,上述第一安装板为四边形的板件,在其靠近上述骨骼的一侧的边缘以及远离上述骨骼的一侧的另一边缘分别具备与上述骨骼的表面平行且向第一方向延伸的折弯面,上述第一安装板的其余两边缘具备向第二方向延伸的折弯面。

17.根据上述结构,能够提高第一安装板本身的强度,由此使得驱动装置所产生的振动减轻。并且,通过使向第一方向延伸的折弯面与第三安装板以及主碳粉接收单元的安装板接合,由此能够抑制因定位轴与定位孔之间的配合间隙而产生的位移。由此,能够进一步确保各连接部之间的位置精度。

18.在本发明的碳粉补给装置中,上述固定单元还具有主碳粉接收单元安装板,其与上述第一安装板在远离上述骨骼的一侧接合,上述主碳粉接收单元安装板为四边形的板件,在靠近上述第一安装板的一侧的边缘以及远离上述第一安装板的一侧的另一边缘分别具备与上述第一安装板平行且向第三方向延伸的折弯面,上述主碳粉接收单元安装板的其余两边缘具备向第四方向延伸的折弯面。

19.通过形成为上述结构,使主碳粉接收单元安装板的各边缘分别形成有上述折弯面,能够提高主碳粉接收单元安装板的强度,能够抑制主碳粉接收单元安装板的挠曲。特别是,第一安装板仅通过轴孔配合进行定位,且第一安装板仅在主碳粉接收单元安装板的一端侧与其接合,利用各边缘的折弯面,能够有效地抑制由于定位孔与定位轴之间的间隙而在与第一安装板接合的一侧产生位移。因此能够进一步确保各接合部的定位精度,抑制各部件之间的位移,从而确保碳粉供给口与进给口的配合的位置精度,抑制碳粉的泄露。

20.在本发明的碳粉补给装置中,上述定位孔设置在上述第一安装板的靠近上述骨骼的一侧的上述折弯面,且为拉伸孔。

21.如上所述,在更换个别颜色进行打印时需要更换碳粉补给单元(碳粉瓶),若直接采用通孔和轴来进行定位的话,会由于通孔与轴的接触面积过小(只有第一安装板的板厚的程度),导致碳粉补给单元在安装和更换的时候,孔的内周缘与轴互相摩擦而产生尖锐的刺耳声音。通过将定位孔设置为拉伸孔来进行定位安装,增大了定位孔和定位轴的接触面积,从而减小了因为摩擦所产生的尖锐刺耳声音。同时也增大了定位轴与定位孔内周面的摩擦接触面积,降低了定位孔的孔径因频繁的摩擦而被扩大的情况,由此能够抑制碳粉补给单元的定位精度下降,并能够有效抑制碳粉补给口和显像单元的碳粉进给口发生错位而使得碳粉发生泄露的情况。

22.在本发明的碳粉补给装置中,也可以构成为上述定位孔设置在上述第一安装板的靠近上述骨骼的一侧的上述折弯面,通过将轴承嵌入贯通孔的方式来构成上述定位孔。

23.根据这样的结构,将上述定位孔设置在上述第一安装板的靠近上述骨骼的一侧的上述折弯面,并通过将另外的轴承嵌入贯通孔的方式来构成上述定位孔。这样,既能够增大定位孔和定位轴的接触面积,又能够通过另外的轴承来构成定位孔,由此降低了在第一安装板一体地形成拉伸空的制造难度。此外,还可以通过不同(具有不同内径尺寸)的轴承来构成定位孔,由此促进了第一安装板以及骨骼的通用性,有利于对制造成本的抑制。

24.在本发明的碳粉补给装置中,上述轴承可以由具有耐磨性及润滑性的树脂材料构成。由此,能够极大的降低碳粉补给单元在安装或是更换时由于定位孔的内周面与定位轴

的摩擦所产生的声音,静音化效果特别优秀。

25.此外,本发明还能够应用于图像形成装置中来加以实施。

26.根据上述各技术方案,可以提供一种易于更换碳粉补给单元,能够抑制碳粉泄露的发生,并能够确保碳粉补给单元的强度的碳粉补给装置以及具有该碳粉补给装置的图像形成装置。

附图说明

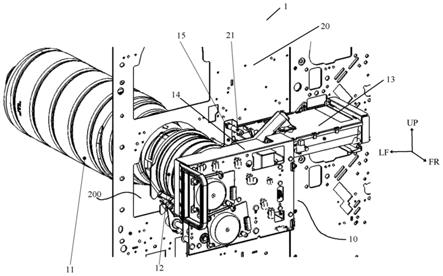

27.图1是本发明的碳粉补给装置的立体图。

28.图2是示出了将图1中的主碳粉接收单元以及副碳粉接收单元的盖部卸下后的立体图。

29.图3是固定单元的立体图。

30.图4是在固定单元上安装有副碳粉接收单元的状态下的立体图。

31.图5是后侧安装板的立体图。

32.图6是示出了固定单元的各安装板相互的位移方向的固定单元的立体图。

33.图7是左侧安装板与主碳粉接收单元安装板接合之前的状态的立体图。

34.图8是示出了定位孔的结构的左侧安装板的立体图。

35.图9是示出了其他例子的定位孔的结构的左侧安装板的立体图。

具体实施方式

36.以下,参照附图对本发明所涉及的碳粉补给装置进行详细的说明。

37.图1是本发明的碳粉补给装置的立体图,图2是示出了将图1中的主碳粉接收单元以及副碳粉接收单元的盖部卸下后的立体图。

38.如图1和图2所示,本发明的碳粉补给装置1具有用于对碳粉进行补给的碳粉补给部10、以及将碳粉补给部10固定与例如图像形成装置的骨骼20,骨骼20例如由金属板形成,与图像形成装置的壳体框架连接固定。此处,为了便于理解本发明,将图像形成装置被设置为能够使用的状态下朝向装置的上表面(上方)的方向称为上方,并以符号箭头up表示;将该状态下朝向正在使用该装置的使用者的方向称为前方,并以符号箭头fr表示;将使用者面对装置时使用者的左侧方向称为左方,并以符号箭头lf表示。利用符号箭头up、fr以及lf构成三维坐标系,在该坐标系中与符号箭头up相反的方向为下方,与符号箭头fr相反的方向为后方,与符号箭头lf相反的方向为右方。这在以下的说明中是通用的,但这并不用于对本发明的具体结构进行限定。

39.碳粉补给部10具有碳粉供给单元11、主碳粉接收单元12、副碳粉接收单元13、以及固定单元14。上述骨骼20具备通孔200,碳粉供给单元11与上述主碳粉接收单元12经由上述通孔200在前后方向上配置于上述骨骼20的两侧,即,主碳粉接收单元12位于骨骼20的前方,碳粉供给单元11位于骨骼的后方,碳粉供给单元11的碳粉供给口与主碳粉接收单元12的碳粉进给口对接而将两者接合在一起,碳粉从碳粉供给单元11经由碳粉供给口通过主碳粉接收单元12的碳粉进给口而被向主碳粉接收单元12供给。

40.主碳粉接收单元12与副碳粉接收单元13连接于固定单元14,固定单元14固定于骨骼20,从而被固定于图像形成装置的壳体框架。这样,碳粉供给单元11、主碳粉接收单元12、

副碳粉接收单元13经由固定单元14而相对于骨骼被固定。

41.以往,固定单元均通过螺钉而被固定于骨骼。这样,在替换为不同颜色的碳粉而需要对例如碳粉供给单元以及主碳粉接收单元等进行更换、装卸时,由于上述部分设置于装置的靠里侧,固定单元与骨骼的固定位置处于距装置外表面较深处,因此更换较为不便,并且在装卸时需要例如特殊长度(165mm)的螺丝刀才能对螺钉进行装卸,而因螺丝刀长度过长,因而也不易控制,而且在卸下螺钉时有可能发生螺钉从螺丝刀脱落而掉入装置内部,甚至无法找到的情况,者使得装置产生安全隐患的风险。

42.对此,在本发明的碳粉补给装置中,在固定单元14和骨骼20中的一方具备定位孔,另一方具备朝与上述骨骼垂直的方向突出的定位轴,通过定位孔与定位轴相互配合而对固定单元14相对于骨骼20进行定位固定。在本实施方式中,骨骼20具备定位孔15,固定单元14具备朝前方突出的定位轴21。这样,能够将固定单元14向骨骼20的定位固定的方式由螺钉固定变更为轴孔配合来定位固定,取消相应位置的螺钉的设置,仅通过将定位轴21插通于定位孔15就能够完成相应的定位固定,因此使得对碳粉补给装置的更换变得容易,使得对图像形成装置的维护更为容易。并且,无需上述特殊的安装工具,即,克服了普通螺丝刀长度不足而无法对螺钉进行螺纹紧固、松弛的情况,同时也避免了螺钉被松弛卸下的过程中容易掉落进机器内部而产生安全隐患的问题。

43.图3是固定单元14的立体图,图4是在固定单元14上安装有副碳粉接收单元13的状态下的立体图。

44.如图3和图4所示,固定单元14具有在安装后的状态下位于装置左侧的左侧安装板141、位于装置右侧的右侧安装板142以及位于装置后侧的后侧安装板143。左侧安装板141、右侧安装板142以及后侧安装板143均为金属板,其中,左侧安装板141相当于本发明的第一安装板,右侧安装板142相当于本发明的第二安装板,后侧安装板143相当于本发明的第三安装板。

45.固定单元14整体上以与骨骼20的表面垂直的方式被固定于骨骼20,更详细而言,左侧安装板141和右侧安装板142分别与骨骼20的金属板表面垂直的方式固定于骨骼20。后侧安装板143在两端连接左侧安装板141和右侧安装板142。后侧安装板143的金属板表面与骨骼20的金属板表面平行。

46.这样,如图2所示,副碳粉接收单元13的(左右方向的)两端分别固定于左侧安装板141和右侧安装板142,因此,其沿左右方向延伸的碳粉搅拌轴h也平行于骨骼20的表面以及后侧安装板143的金属板表面。通过上述配置,即:左侧安装板141和右侧安装板142分别与骨骼20的金属板表面垂直,后侧安装板143的金属板表面与骨骼20的金属板表面平行,能够确保副碳粉接收单元13(搅拌轴)与骨骼20的金属板的表面的平行度、以及与左侧安装板141的垂直度。在左侧安装板141安装有副碳粉接收单元13的碳粉搅拌轴h的驱动单元m,因此也容易确保碳粉搅拌轴h与驱动单元m的定位精度。抑制了驱动单元因碳粉搅拌轴的平行度无法保证而导致的作为驱动单元的马达的驱动力矩的增大,从而避免马达脱调的情况。

47.此外,如图1、图2所示,固定单元14的后侧安装板143的用于将副碳粉接收单元13固定于骨骼20的位置p在俯视观察骨骼表面的情况下与副碳粉接收单元13错开,即,不与副碳粉接收单元13重叠。这样,在进行对固定单元20的装卸时,副碳粉接收单元13不会妨碍工具,使得部件的装卸变得容易。此外,通过这样的结构,能够将副碳粉接收单元13事先固定

在后侧安装板143(固定单元14)上,之后再将后侧安装板143(固定单元14)连同副碳粉接收单元13一体固定于骨骼20。这样,进一步使碳粉供给装置的安装、更换变得容易。

48.图5是本发明的后侧安装板143的立体图。如图2以及图5所示,后侧安装板143的位于左侧安装板141的一侧的一个端部和位于右侧安装板142的一侧的另一端部分别具有折弯面144和凸出部145。这里,将位于左侧的折弯面以及凸出部分别标记为144a和145a。相对地,将右侧的折弯面和凸出部分别标记为144b和145b。在不对他们进行区分的情况下,统称为折弯面144和凸出部145。折弯面144a以及144b分别从两侧的端部朝与骨骼20的表面垂直的方向弯折,这里,朝远离骨骼20的表面的方向弯折。凸出部145a从后侧安装板143的左侧的端部朝左侧安装板141所在的一侧凸出,并与上左侧安装板141抵接,凸出部145b从后侧安装板143的右侧的端部朝右侧装板142所在的一侧凸出,并与右侧安装板142抵接。

49.由于后侧安装板143形成为与骨骼表面平行的平板状,通过在左右两端形成折弯面144,能够提高后侧安装板的强度,不易使后侧安装板变形。并且,左侧的折弯面144a与左侧安装板141连接,右侧折弯面144b与右侧安装板142连接。这样,通过提高后侧安装板的强度,能够进一步确保副碳粉接收单元的碳粉搅拌轴的平行度。

50.在后侧安装板143中,左侧的凸出部145a在左侧安装板141连接于左侧的折弯面144a的状态下与左侧安装板141抵接,从而对左侧安装板141进行定位。同样地,右侧的凸出部145b在右侧安装板142连接于右侧的折弯面144b的状态下与右侧安装板142抵接,从而对右侧安装板142进行定位。

51.这里,对于金属板制的后侧安装板143而言,当不存在折弯面的情况下,(左右)两端的加工精度一般可以达到

±

0.1mm;但是若如上那样在两端存在折弯面的情况下,两侧的折弯面的距离的加工精度通常是

±

1mm。鉴于此,本发明在俯视观察骨骼20的表面的情况下,使左侧的凸出部145a相比左侧的折弯面144a稍稍朝左侧凸出而与左侧安装板141抵接来对左侧安装板141进行定位。同样地,使右侧的凸出部145b相比右侧的折弯面144b稍稍朝右侧凸出而与右侧安装板141抵接来对右侧安装板142进行定位。如上所述,由于两侧的凸出部的精度可以控制在

±

0.1mm的范围内,相比利用折弯面对左右两侧的安装板进行定位的情况,能够提高左侧安装板以及右侧安装板的定位精度。这样,能够进一步确保驱动单元与碳粉搅拌轴的位置精度,从而进一步抑制驱动马达力矩的增大。

52.并且,由于确保了左侧安装板的位置精度,由此也确保了定位轴与定位孔的位置精度(同心度)。因此,能够进一步使得碳粉补给口和显像单元的碳粉进给口的配合精度,使两者精准对位衔接,从而进一步抑制碳粉泄露的情况。

53.图6是示出了固定单元的各安装板相互的位移方向的固定单元的立体图。如图6所示,左侧安装板141为四边形的板件,在其靠近骨骼20的一侧的边缘以及远离上述骨骼的一侧的另一边缘,即,在前后方向上的两边缘,分别形成有与上述骨骼20的表面平行且向左侧延伸的折弯面t1和t2,上述第一安装板的其余两边缘具备向右侧延伸的折弯面t3和t4。

54.这里,通过在左侧安装板141的各边缘形成折弯面t1-t4,能够提高左侧安装板141本身的强度。并且,副碳粉接受单元的驱动装置m安装于左侧安装板141,通过形成折弯面来提高金属板的强度,能够抑制作为驱动单元的马达所产生的振动导致的左侧安装板的振动而最终使安装板变形的情况。另外,在上下方向上的两边缘形成的折弯面t3和t4也可以朝与折弯面t1和t2的延伸方向相同的方向延伸,例如也可以朝左侧延伸一定长度。

55.另外,为了顺利将定位轴21插入定位孔15。左侧安装板141的定位孔15(内表面)与骨骼的定位轴21(外表面)之间具有间隙。也就是说,定位轴21的外径略小于定位孔15的内径。通过在左侧安装板141的各边缘形成折弯面t1-t4,能够利用左侧安装板141的上下两端的折弯面t3和t4来抑制因定位轴21与定位孔15之间的配合间隙而产生的在上下方向上的位移g。并且,在将各安装板组装成为固定单元14后,利用后侧安装板143的左右两端的折弯面144能够抑制因定位轴21与定位孔13之间的配合间隙而产生的在左右方向上的位移w。由此,能够进一步确保各连接部之间的位置精度。

56.图7是左侧安装板141与主碳粉接收单元安装板30接合之前的状态的立体图。如上所述,本实施方式的碳粉补给单元1还具有用于搭载主碳粉接收单元12的主碳粉接收单元安装板30,其与左侧安装板141在与骨骼20相反的一侧(前侧)接合,由此,左侧安装板141将主碳粉接收单元12与副碳粉接收单元13连接在一起。

57.主碳粉接收单元安装板30为四边形的板件,在其一端(右侧端)与左侧安装板141接合。在靠近上述左侧安装板的一侧的边缘以及远离左侧安装板的一侧的另一边缘,即,在左右两侧的边缘,分别形成有与左侧安装板141平行且向后侧延伸的折弯面t5和t6,并且,主碳粉接收单元安装板30的其余两边缘具备向后侧延伸的折弯面。

58.如图1、图2以及图7所示,主碳粉接收单元安装板30仅在一侧(右侧)的端部与左侧安装板141进行接合,左侧安装板141上固定有副碳粉接受单元的驱动单元m,主碳粉接收单元安装板30上固定有与碳粉供给单元11连接的主碳粉接收单元12。

59.并且,如上所述,左侧安装板141仅通过轴孔配合进行定位,这样,安装于左侧安装板141的驱动单元m的震动容易引起主碳粉接收单元安装板30的震动而使该安装板挠曲。而本实施方式通过使主碳粉接收单元安装板30形成有折弯面,能够提高主碳粉接收单元安装板30的强度,能够抑制主碳粉接收单元安装板30的挠曲。

60.此外,通过上下两端的折弯板t5和t6与左侧安装板141的上下两端的折弯板t3和t4的抵接,能够有效抑制由于定位孔与定位轴之间的间隙而在上下方向上部件间的位移g。并且,也能够利用左侧板状板141的前端的折弯面t2与主碳粉接收单元安装板30抵接来抑制前后方向上部件间的位移l。因此能够进一步确保各接合部的定位精度,抑制各部件之间的位移,从而确保碳粉供给口与进给口的配合精度,抑制碳粉的泄露。

61.图8是左侧安装板141的立体图,示出了定位孔15的结构。如上所述,在本实施方式中,定位孔15设置在左侧安装板14的位于后端的折弯面t1上,且该定位孔15形成为拉伸孔。即,定位孔15在左侧安装板141的后端的折弯面朝远离骨骼20的一侧(前侧)具有一定的厚度。

62.如上所述,在对碳粉补给装置(碳粉瓶等)进行更换时,若直接采用孔和轴来进行定位的话,会由于孔和轴的接触面积过小(只有左侧安装板的板厚的程度),导致碳粉补给装置在安装和更换的时候,定位孔的内周缘与定位轴互相摩擦而产生尖锐的刺耳声音。通过采用拉伸孔,能够增大定位孔和定位轴的接触面积,从而减小了因为摩擦所产生的尖锐刺耳声音。同时也增大了定位轴外周面与定位孔内周面的摩擦接触面积,降低了定位孔的孔径因频繁的摩擦而被扩大的情况,由此能够抑制碳粉补给单元的定位精度下降,并能够有效抑制碳粉补给口和显像单元的碳粉进给口发生错位而使碳粉发生泄露的情况。

63.图9是左侧安装板141的立体图,示出了定位孔的另一结构。如图9所示,定位孔也

可以构成为通过将轴承k嵌入贯通孔q的方式来构成。这样,既能够增大了定位孔和定位轴的接触面积,又能够通过另外的轴承k来设置定位孔,由此降低了在左侧安装板141一体地形成拉伸孔的制造上的难度。此外,还可以通过不同(不同内径尺寸)的轴承来形成定位孔,由此促进了左侧安装板或骨骼的通用性,有利于对制造成本的抑制。

64.此外,上述轴承可以由具有耐磨性及润滑性的树脂材料构成。由此,能够极大的降低碳粉补给装置在安装或是更换时由于定位孔的内周面与定位轴的外周面摩擦所产生的声音,静音化效果特别优秀。

65.并且,本发明的图像形成装置具备上述骨骼,因此也能够获得上述各种技术效果。

66.以上对本发明的优选的实施方式进行了说明,但本发明并不限定于上述实施方式,在不脱离其主旨的范围内,能够通过各种结构来实现。例如,对于在发明内容部分中记载的各实施方式中的技术特征而言,能够适当地对它们进行替换或组合。另外,对于在本说明书中未作为必要技术特征而进行说明的部分,则能够适当地进行删除。

67.附图标记说明

68.1:碳粉补给装置;10:碳粉补给部;11:碳粉供给单元;12:主碳粉接受单元;13:副碳粉接受单元;14:固定单元;15:定位孔;20:骨骼;21:定位轴;30:主碳粉接受单元安装板;141:左侧安装板;142:右侧安装板;143:后侧安装板;144、114a、144b、t1-t6:折弯面;145、145a、145b:凸出部;200:通孔;p:固定位置;g、w、l:位移方向;h:碳粉搅拌轴;m:驱动单元;k:轴承;q:贯通孔。