1.本技术涉及食品加工领域,尤其是涉及一种调味梅的制备工艺及调味梅。

背景技术:

2.青梅属于一种药食两用果实,不仅营养丰富,还具有许多保健功能。青梅含有丰富的有机酸、矿物质、维生素、黄酮等成分,具有调节机体酸碱度、抗疲劳、清除自由基等功效。

3.一方面,由于青梅具有高酸低糖的特点,酸度过高不宜鲜食,;另一方面,青梅因水分含量高,采摘后易腐烂,贮藏期十分短,容易造成资源浪费,因此所将青梅加工制成蜜饯、果干、梅汁、梅酱等食用,其中以蜜饯制品为主。

4.目前青梅蜜饯的传统加工工艺流程为:原料选择

→

鲜果清洗

→

加盐腌制

→

晾晒

→

脱盐

→

调味

→

沥水

→

干燥

→

包装。在青梅蜜饯的加工过程中多使用焦亚硫酸钠、亚硫酸氢钠等含硫化合物进行防腐,导致产品中二氧化硫含量超标,需对此作出改进。

技术实现要素:

5.为了减少青梅蜜饯中二氧化硫含量,减小二氧化硫对身体的危害,且保持青梅蜜饯的保质期,本技术提供一种调味梅的制备工艺及调味梅。

6.第一方面,本技术提供一种调味梅的制备工艺,采用如下的技术方案:一种调味梅的制备工艺,包括以下制备步骤:s1、干湿梅制备;s2、干湿梅预处理:对干湿梅进行热烫处理,然后浸泡在次氯酸钠溶液中;s3、脱盐:将预处理后的干湿梅浸渍在清水中漂洗脱盐;s4、调味:脱盐后的干湿梅浸泡在调味剂中调味,调味过程中通过调节盐酸控制ph,然后取出沥水,得到调味梅。

7.所述调味剂包括糖类、食盐、甜味剂、肉桂酸和冰乙酸。

8.通过采用上述技术方案,热烫处理干湿梅不仅起到对原料第一步杀菌、消毒和破坏干湿梅中多酚氧化酶的效果,能够抑制干湿梅后续的酶促褐变,而且具有活化干湿梅原料的作用,干湿梅吸湿后细胞内含水量增大,当其浸泡在次氯酸钠溶液中时,干湿梅内的盐分能够快速的渗出,从而加快了干湿梅的脱盐。而热烫之后的次氯酸钠溶液对干湿梅原料起到第二步杀菌、消毒和破坏干湿梅中多酚氧化酶的作用的同时,干湿梅中的盐分转移到次氯酸钠溶液中,起到第一步脱盐的作用,减少干湿梅在清水中漂洗脱盐的时间,提升加工效率。

9.当干湿梅浸泡在调味剂中时,调味剂中的风味分子进入干湿梅细胞内部,赋予干湿梅风味,从而使干湿梅呈现酸甜可口,略带咸味的风味。肉桂酸和冰乙酸复配后添加到调味剂中,能够对干湿梅起到第三步杀菌消毒、防腐的作用,而且通过热烫处理、次氯酸钠溶液以及调味剂处理结合的操作,达到协同增效的作用,防腐效果好。而且整套工艺均未添加任何含硫化合物,能够避免调味梅中二氧化硫含量超标影响人体健康。

10.优选的,按照重量百分比计,所述调味梅由以下原料组成:青梅40-76%;糖类10-30%;食盐4-8%;甜味剂0.1-0.5%;肉桂酸0.05-0.1%;冰乙酸0.3-0.7%;余量为调节盐酸和水。

11.优选的,所述肉桂酸和冰乙酸的重量百分比之比为1:(4-8)。

12.采用上述配比制得的调味剂偏酸性,形成不利于微生物生长和繁殖的环境,使得调味过程中起到自然杀菌的效果,制备过程中调味梅不易发生腐坏的问题;而且酸性条件下不仅有助于干湿梅中残留的次氯酸钠的分解,减少次氯酸钠的残留;还有助于糖、食盐、甜味剂等渗入青梅细胞内,起到加快调味的作用,提升加工效率。

13.优选的,所述热烫处理具体为:采用70℃-80℃的热蒸汽对干湿梅处理20-40秒。

14.热烫温度过高或处理时间过长容易破坏干湿梅表皮,造成干湿梅表面的损坏,影响产品品质;热烫温度过低则热烫效果不佳,达不到消毒、杀菌的效果。

15.优选的,所述次氯酸钠溶液的浓度为100-300ppm,浸泡时间为20-30min。

16.次氯酸钠溶液在上述浓度范围内次氯酸钠通过缓慢水解产生的次氯酸具有很高的反应性和杀菌能力,次氯酸在溶液中很快分解产生氯气,氯气也能够起到杀菌功能,从而进一步降低生产环境和浸泡液中的细菌。浓度过低或浸泡时间过短时次氯酸钠水解产生的次氯酸未能很好的对干湿梅进行杀菌,杀菌效果不佳。

17.优选的,浸泡调味过程中的ph控制在2-3范围内。

18.优选的,所述调节盐酸包括食盐、柠檬酸、冰乙酸和白醋中的一种或多种。

19.优选的,干湿梅在调味剂中浸泡7-11天。

20.通过采用上述原料制得的调节盐酸能够使浸泡调味过程中的ph保持在2-3的酸性条件下,从而不仅能够抑制浸泡液中微生物的生长和繁殖,降低干湿梅在浸泡过程中发生腐坏的问题,而且调节盐酸和调味剂混合后能够促进次氯酸钠水解和分解,从而减少干湿梅中次氯酸钠的残留,制得的调味梅无异味、无消毒剂残留。

21.干湿梅在调味剂中浸泡的时间过短,调味效果不明显,浸泡时间过长则容易失去青梅本身的风味。

22.优选的,所述干湿梅的制备工艺具体为:(1)选料:选用新鲜青梅;(2)清洗:将新鲜青梅洗净;(3)盐渍:按照一层青梅一层食盐的方法将青梅堆积于盐渍池内,对新鲜青梅腌制55-65 天,腌制过程中温度控制在25℃以下;(4)晾晒:腌制后的青梅晾晒至表皮呈米黄色,得到干湿梅。

23.通过采用上述技术方案,盐渍过程中食盐不断侵入青梅细胞,在渗透压的作用下青梅中的部分营养物质渗出,从而达到提高青梅盐度、降低青梅酸度的作用,晾晒之后青梅的水分含量下降至约60-65%,能够抑制微生物繁殖,从而起到防腐的效果。米黄色的表皮

在后续加工过程中能够保持住或者变浅褐色,因此晾晒后青梅的表皮颜色不宜过深,否则会影响调味梅的色泽。

24.第二方面,本技术还提供一种调味梅,由上述制备方法制得。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过热烫和次氯酸钠溶液杀菌的原料处理工艺与肉桂酸和冰乙醇调味剂的结合,对于干湿梅的杀菌、消毒效果好,而且该过程中多酚氧化酶遭到破坏和抑制,能够降低青梅发生的酶促褐变,从而保持青梅的色泽;整套工艺均未添加含硫化合物,无二氧化硫残留;2.通过冰乙酸、肉桂酸和调节盐酸的配合,不仅能够抑制微生物生长,促进干湿梅吸收调味剂中的风味分子,而且促进次氯酸钠的分解,从而减少次氯酸钠的残留,减少调味梅中防腐剂的残留。

具体实施方式

26.本技术实施例所用部分原料来源见下表,其他原料均可通过市售获得。

27.本技术的实施例部分,糖类均选用果葡糖浆,甜味剂选用阿斯巴甜和甜菊糖的混合物,在其他实施方式方式,糖类还可以选用白砂糖、葡萄糖等;甜味剂还可以选用纽甜、三氯蔗糖、甘草甜素等;白醋采用20%浓度的白醋。

28.本技术实施例部分的酸度采用gmk-835f酸度测定仪测定;盐度采用gmk-530测定;糖度采用ms-h800糖度仪测定。

29.表1原料表原料性质来源果葡糖浆/江苏采薇生物科技有限公司阿斯巴甜/山东三合科技有限公司甜菊糖/江苏采薇生物科技有限公司肉桂酸/山东丰泰生物科技有限公司绿原酸/深圳乐芙生物科技有限公司柠檬酸一水柠檬酸大自然生物集团制备例1一种干湿梅,包括以下制备步骤:1、选择表面呈浅绿色至微黄状态的新鲜青梅,新鲜青梅表面光滑、无斑疤、无破损、无果胶,用清水漂洗一遍后再用流水冲洗一遍,将新鲜青梅表面的泥沙杂质洗净去除;2、按一层青梅一层食盐的的方法将青梅堆积于盐渍池内,食盐的用量以100kg新鲜青梅加 25

±

1kg食盐来计算,盐渍时间为60

±

5天,盐渍温度控制在25℃以下。

30.3、将盐渍结束的青梅捞出用清水洗去表面盐分和杂质,然后再阳光充足的晴天进行晾晒,避免淋雨,直至青梅表皮呈米黄色,检测青梅此时的含水率,含水率在(62

±

3)%时,即得到干湿梅。

31.制备例2调整盐酸的配制:取食盐1.0kg、柠檬酸(8

±

0.01)kg、冰乙酸(5

±

0.05)l、白醋(5

±

0.05)l、去离子

水 10l进行配制,测得调整盐酸的ph为2.0

±

0.5,在避光并在25℃以下保存。实施例

32.实施例1一种调味梅,包括以下制备步骤:s1、选择10kg干湿梅,并将干湿梅置于70℃热蒸汽环境下处理40秒;s2、按照3g次氯酸钠(10%浓度)溶液添加997g水配制300ppm的次氯酸钠溶液,并将热烫处理后的干湿梅完全浸泡在次氯酸钠溶液中,20min后取出在清水中漂洗和冲洗,脱盐至盐度在(8

±

1)%;s3、脱盐处理后的干湿梅浸泡在调味剂中调味,调味过程中通过滴加调节盐酸来控制调味剂的ph,使调味剂溶液ph保持在2.5

±

0.5,浸泡7天后取出沥水,得到调味梅;s4、检测调味梅的盐度、酸度和糖度,当调味梅的盐度处于(6

±

1)%、酸度处于(4

±

1)%将、糖度处于(28

±

4)%条件下,则调味梅品质合格,将合格的调味梅成品装入包装袋内并进行封口。

33.实施例2一种调味梅,包括以下制备步骤:s1、选择10kg干湿梅,并将干湿梅置于75℃热蒸汽环境下处理30秒;s2、按照2g次氯酸钠(10%浓度)溶液添加998g水配制200ppm的次氯酸钠溶液,并将热烫处理后的干湿梅完全浸泡在次氯酸钠溶液中,25min后取出在清水中漂洗和冲洗,脱盐至盐度在(8

±

1)%;s3、脱盐处理后的干湿梅浸泡在调味剂中调味,调味过程中通过滴加调节盐酸来控制调味剂的ph,使调味剂溶液ph保持在2.5

±

0.5,浸泡9天后取出沥水,得到调味梅;s4、检测调味梅的盐度、酸度和糖度,当调味梅的盐度处于(6

±

1)%、酸度处于(4

±

1)%将、糖度处于(28

±

4)%条件下,则调味梅品质合格,将合格的调味梅成品装入包装袋内并进行封口。

34.实施例3一种调味梅,包括以下制备步骤:s1、选择10kg干湿梅,并将干湿梅置于78℃热蒸汽环境下处理20秒;s2、按照1g次氯酸钠溶液(10%浓度)添加999g水配制100ppm的次氯酸钠溶液,并将热烫处理后的干湿梅完全浸泡在次氯酸钠溶液中,30min后取出在清水中漂洗和冲洗,脱盐至盐度在(8

±

1)%;s3、脱盐处理后的干湿梅浸泡在调味剂中调味,调味过程中通过滴加调节盐酸来控制调味剂的ph,使调味剂溶液ph保持在2.5

±

0.5,浸泡7天后取出沥水,得到调味梅;s4、检测调味梅的盐度、酸度和糖度,当调味梅的盐度处于(6

±

1)%、酸度处于(4

±

1)%将、糖度处于(28

±

4)%条件下,则调味梅品质合格,将合格的调味梅成品装入包装袋内并进行封口。

35.实施例4-8的制备步骤均与实施例2一致。

36.实施例4的调味过程中,ph保持在4.0

±

0.5,其他条件不变。

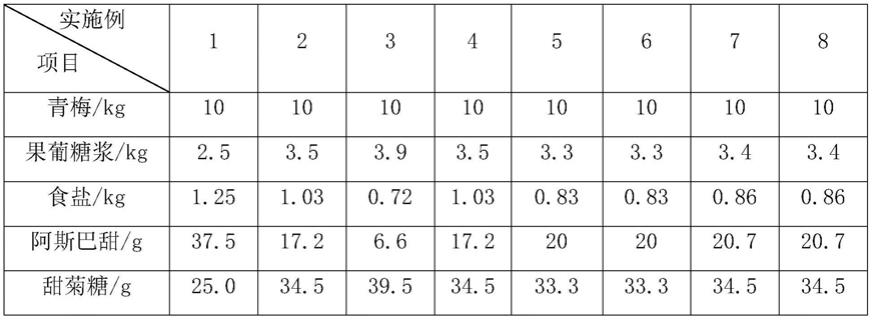

37.此外,实施例1-实施例7中调味剂的配方如下表。

38.表2调味剂配方表

对比例对比例1与实施例1的区别在于,s1、选择10kg干湿梅,并将干湿梅置于清水中浸泡脱盐。

39.对比例2与实施例2的区别在于,s2、将热烫处理后的干湿梅在清水中漂洗和冲洗,脱盐至盐度在 (8

±

1)%。

40.对比例3与实施例3的区别在于,调味剂的配方中,采用同质量的柠檬酸替代肉桂酸。

41.性能检测试验(1)感官评价对实施例和对比例制得的调味梅成品的色泽、口感和香味三个方面进行感官评价,每项满分为20分,评分标准如表3。由感官评价小组评分后,去掉一个最高分和一个最低分,取其平均值,并填入表4。

42.感官评价小组由10名无味觉和嗅觉方面障碍,且喜爱青梅或青梅风味食品的食品专业的学生,每位学生先后依次品尝实施例1-8和对比例1-3的调味梅成品,每个调味梅成品品尝之前均需要用凉开水漱口2次。

43.表3感官评价标准指标/(分)感官状态描述色泽/(20)浅褐色,色泽鲜艳,均匀,有光泽口感/(20)口感清甜、可口,略带咸鲜味和酸味香味/(20)有浓郁的青梅果香(2)稳定性试验分别取100份实施例和对比例制得的调味梅成品一同存放于阴凉通风处,每隔1个月取出 10份按照gb/t14884-2016《食品安全国家标准蜜饯》进行霉菌酵母菌总数测定,按照该标准规定的果脯蜜饯类产品霉菌酵母菌数应小于50cfu/g,10份调味梅中有大于等于2份调味梅的霉菌酵母菌数量大于或等于50cfu/g记为调味梅保质期时间,试验结果见表4。

44.检测试验结果表4试验结果参照表3可知,采用本技术方案制得的调味梅的色泽鲜艳,有光泽,且多数能够保持在棕黄色至浅褐色之间,口感清甜、可口,且保持了浓郁了青梅果香,能够获得7个月以上的保质期。

45.结合实施例1-3和对比例1-3,只有当调味梅制备过程中兼具热烫处理、次氯酸钠溶液处理以及由肉桂酸和冰乙酸配制的调味剂处理三者时,通过这三者的协同增效,才能获得调味梅色泽、口感和香味等品质好,且保质期长的调味梅。

46.结合对比例3、实施例2、实施例5和实施例6可知,当肉桂酸和冰乙酸复配后添加到调味剂中时,对于青梅的防腐效果好,获得的调味梅保质期长;而且肉桂酸和冰乙酸的重量百分比之比保持在1:(4-8)时,具有最佳的效果。

47.结合实施例2、实施例7、实施例8可知,当调味剂中添加了绿原酸之后,绿原酸的酚羟基能够与肉桂酸或冰乙酸的羧基形成氢键,从而使调味剂性质更稳定,三者协同,发挥调味剂更好的抑菌、防腐效果;绿原酸作为有机酸,添加后也能够使调味剂保持在高酸度的情况下,从而保持调味过程的ph,保持调味剂的抑菌、防腐效果;而且由于绿原酸与肉桂酸和冰乙酸复配后对于多酚氧化酶活性的抑制效果好,使调味剂具有更好的护色效果;再加上肉桂酸和绿原酸均是从天然植物中提取的有机物,添加到调味剂中后,不仅能够赋予调味梅更浓郁和更丰富的香味,而且能够激发调味梅中青梅本身的梅香,从而获得具有浓郁梅香的调味梅。

48.结合实施例2和实施例4可知,调味过程中浸泡液的ph保持在2-3之间时,青梅吸收调味剂效果好,且该调味过程中以及后续保存过程中发挥的持续抑菌效果好、护色效果好。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。