1.本实用新型涉及煤焦油处理技术领域,特别是涉及一种煤气中重质煤焦油处理装置。

背景技术:

2.固定床(也称移动床)气化炉是最古老煤气化设备,它具有技术成熟、设备可靠,生产操作灵活,煤转化过程热效率高等特点,但是,使用固定床气化炉的时候,离开固定床气化炉顶的煤气中含有煤干馏产生的煤焦油,煤焦油馏分温度范围很宽,部分高馏分点的重质煤焦油粘度高,与煤气夹带的粉尘结合后,形成粘稠物质,很难处理。

3.目前的加压固定床气化炉采用了在气化炉炉顶煤气出口处设置煤气洗涤器(作为气化炉的一部分),通过水洗涤将煤气中的绝大部分粉尘和煤焦油从气体中分离出来。如此,生成了大量的含有大量油及多种有机物的煤气水,经过初步分离,可得到轻质油,含酚水及重质焦油,在水中乳化溶解多种有机物使得水处理很困难,而重质焦油部分由于品质差,特别是混合了煤粉尘后,从加压系统排出难度增加,同时这部分重质油离开气化炉后常被当做危废物处理,使得储存和运输成本增加,此外,采用其它的煤转换处理设备,如热解炉或煤转化炉等时,处理后所排出的煤气,同样存在难处理的高粘度物质。

4.因此,有必要提出一种新的处理装置,以更好地解决煤焦油处理难的问题。

技术实现要素:

5.为解决上述问题,本实用新型提供一种煤气中重质煤焦油处理装置,其结构设计简单合理,处理效果好,有效解决煤焦油中因高粘度有机物造成的煤气冷却操作困难的问题。

6.本实用新型采用的技术方案是:

7.一种煤气中重质煤焦油处理装置,包括炉体,还包括依次设置的煤焦油稳质组件、分级冷却组件和洗涤器,所述煤焦油稳质组件分别与所述炉体和所述分级冷却组件连通,所述洗涤器与所述分级冷却组件连通,所述煤焦油稳质组件设有炭化吸附区和再生区,在所述再生区设有采用固体颗粒形成的流化床,所述固体颗粒在所述炭化吸附区和所述再生区内循环流通,在所述煤焦油稳质组件与所述分级冷却组件之间、或在所述分级冷却组件与所述洗涤器之间,设有过滤器。

8.进一步地,所述煤焦油稳质组件与所述炉体之间设有热气体发生器。

9.进一步地,所述过滤器设于所述煤焦油稳质组件与所述分级冷却组件之间时,设为高温除尘器,并在高温除尘器前端设置温度调节组件;所述过滤器设于所述分级冷却组件和所述洗涤器之间时,设为布袋除尘器。

10.进一步地,在所述流化床下部床层内设有换热器。

11.进一步地,所述固体颗粒为颗粒度是50~2000微米的催化剂颗粒和/或焦炭颗粒。

12.进一步地,所述煤焦油稳质组件的再生区连接有氧气输送组件和水蒸气输送组

件,在该再生区内设有气体在线监测仪,并在该再生区的底端设有固体封料,所述煤焦油稳质组件的炭化吸附区顶端设有气固分离器。

13.进一步地,所述气固分离器为旋风除尘器或惯性除尘器。

14.本实用新型的有益效果如下:

15.本实用新型包括炉体,还包括依次设置的煤焦油稳质组件、分级冷却组件和洗涤器,所述煤焦油稳质组件分别与所述炉体和所述分级冷却组件连通,所述洗涤器与所述分级冷却组件连通,所述煤焦油稳质组件设有炭化吸附区和再生区,在所述再生区设有采用固体颗粒形成的流化床,所述固体颗粒在所述炭化吸附区和所述再生区内循环流通,在所述煤焦油稳质组件与所述分级冷却组件之间、或在所述分级冷却组件与所述洗涤器之间,设有过滤器,本实用新型的结构设计简单合理,本实用新型将炉体输出的热煤气直接送入煤焦油稳质组件中进行反应,煤气所含的煤焦油重质部分进行有机质分子重整,一部分有机物分子裂解为分子较小的轻质焦油或气体,另一部分进行聚合形成更大分子,并固化形成焦炭,如此,既增加了轻质油的产率,同时避免了高粘度重质焦油的产生,有效解决煤焦油中因高粘度有机物造成的煤气冷却操作困难的问题。

附图说明

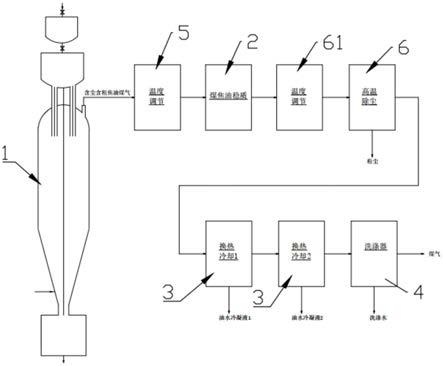

16.图1为本实用新型的一种实施例的示意图;

17.图2为本实用新型的另一实施例的示意图;

18.图3为本实用新型的煤焦油稳质组件的原理图;

19.图4为本实用新型的煤焦油稳质组件的结构示意图;

20.图5为本实用新型的煤焦油稳质组件的一种结构示意图;

21.图6为本实用新型的煤焦油稳质组件的另一种结构示意图;

22.图7为本实用新型的煤焦油稳质组件的又一种结构示意图;

23.附图标记说明:1.炉体、2.煤焦油稳质组件、21.炭化吸附区、22.再生区、221.流化床、222.换热器、23.氧气输送组件、24.水蒸气输送组件、25.固体材料、26.气固分离器、3.分级冷却组件、4.洗涤器、5.热气体发生器、6、高温除尘器、61.温度调节组件、7.布袋除尘器。

具体实施方式

24.下面将结合附图对本实用新型作进一步的说明。

25.如图1所示,本实施例中的煤气中重质煤焦油处理装置,包括炉体1,还包括依次设置的煤焦油稳质组件2、分级冷却组件3和洗涤器4,所述煤焦油稳质组件2分别与所述炉体1和所述分级冷却组件3连通,所述洗涤器4与所述分级冷却组件3连通,所述煤焦油稳质组件2设有炭化吸附区21和再生区22,在所述再生区22设有采用固体颗粒形成的流化床221,所述固体颗粒在所述炭化吸附区21和所述再生区22内循环流通,所述固体颗粒为颗粒度是50~2000微米的煤渣颗粒和/或焦炭颗粒,在所述煤焦油稳质组件2与所述分级冷却组件3之间,设有过滤器,具体地,所述过滤器设为高温除尘器6,并在高温除尘器6前端设置温度调节组件61,本实施例结构设计简单合理,煤气通过在煤焦油稳质组件2中进行炭化与吸附反应后,离开煤焦油稳质组件2的热煤气,经温度调节组件6调节温度后,进入高温除尘器6,将

粉尘从煤气中分离出来,之后煤气进入分级冷却组件3进行降温,将煤气中的有机质和水蒸气进行冷凝,形成油水混合物,经后续加工获得价值较高的油品,使用方便。

26.其中,如果炉体1输出的煤气温度较低,可在所述煤焦油稳质组件2与所述炉体1之间设置热气体发生器5,对煤气进行加热,具体地,采用少量煤气或煤粉与氧气燃烧,燃烧所得高温烟气直接与炉体1出口煤气相混合,使煤气温度升高至预设温度后,再将煤气引入炭化吸附区21反应即可,在使用过程中,如果再生区22产生的热量足以使煤气温度升高至要求温度时,则无需设置烟气发生器5。

27.参见图2,在上述实施例的基础上,本实施例中的过滤器设为所述分级冷却组件3和所述洗涤器4之间的布袋除尘器7,离开煤焦油稳质组件2的热煤气,不经除尘而先行分级冷却,冷却过程分别得到含尘的油水冷凝物,在冷却到低于200

°

时,可采用布袋除尘器7进行除尘,这时的冷凝液中会混入煤尘,对冷凝液进行过滤,可得到油水冷凝液。

28.进一步地,所述煤焦油稳质组件2的再生区连接有氧气输送组件23和水蒸气输送组件24,在该再生区22内设有气体在线监测仪,并在该再生区22的底端设有固体封料25,所述煤焦油稳质组件2的炭化吸附区21顶端设有气固分离器26,所述气固分离器26为旋风除尘器或惯性除尘器,本实施例中,通过气体在线检测仪监测反应过程中的气体含量,根据反应需求,通过氧气输送组件23和水蒸气输送组件24,向流化床221对应区域通入氧气和水蒸气,使重质焦油被氧化或气化掉;此外,在所述流化床221下部床层内设有换热器222,为了避免再生过程产生的热量,在与炉体1出口煤气接触时,使煤气温度明显升高,超出预设温度范围值,可在再生区22下部流化床221床层内设置换热器222,及时将多余的热量移出固体颗粒,也可以通过调节进入再生区22的氧气流量来调节好煤气温度。

29.参见图3,上述实施例中的煤焦油稳质组件2,分为炭化吸附区21和再生区22,根据需要,如果来自炉体1的煤气温度较低,则来自炉体1的煤气先与加热烟气混合,将煤气温度升高至预设范围,加热烟气可通过煤气或煤粉与氧气燃烧获得,烟气产生过程采用欠氧燃烧,保证没有残留氧气在烟气中,如果炉体1出口煤气温度较高则不需温度调节,直接进入炭化吸附区21,煤气在炭化吸附区21底部与来自再生区22的热固体颗粒接触,气流将固体颗粒提升向上,在向上过程中,煤气中液态雾状的有机物及其它较大气体分子,分散进入多孔颗粒的外表面和内孔表面,在适当的温度下,大分子的裂解和聚合反应同时进行,裂解形成温度较低的馏分,聚合则形成固体焦炭,部分未完成充分裂解和聚合的有机质残留在颗粒内孔进入再生区22,完成炭化吸附后,固体颗粒经气固分离器26从煤气中分离出来,气体进入下游冷却处理,固体颗粒进入再生区。

30.在再生区22中,固体颗粒形成一个移动式的流化床221,在床层中部,通入少量氧气,使存在于固体颗粒孔隙中的焦炭或粘附在固体颗粒内外表面的重质煤焦油得到氧化或进一步炭化,向床层中部通入水蒸汽,部分重质焦油和焦炭与水蒸汽发生气化反应,生成含co和h2,氧化和气化反应生成的co2、co、h2等气体,向上流动至再生区顶部,并被引出再生区22,经过氧化和气化反应的固体颗粒继续向下移动,在再生区22底部再次通入适量的水蒸汽(进入再生区的水蒸汽尽可能用温度较高的过热蒸汽),将固体中的气体进行吹扫,避免有含氧的气体随固体向下移动,在再生区22的底部,固体颗粒被气体流化控制而循环至煤焦油稳质组件2的下部,并被来自炉体1的煤气夹带进入炭化吸附区21内。

31.其中,氧气的加入量与煤焦油炭化生成的焦炭及粘附在固体表面的重质焦油量成

线性关系,氧气被加入后,在再生区的流化床中被重质焦油全部消耗掉,氧气的供应控制为轻度不足,如此即使有部分焦炭或粘附的重质焦油没有全部被氧化或气化掉,再次进入再生区22,也不明显影响稳质效果,对再生区22出口气体在线跟踪,进行o2、co和h2含量分析,为操作运行提供主要参数,将不含氧气的再生气体与煤气合并。

32.上述氧化再生过程产生的热量,使循环固体温度升高,在与炉体1出口煤气接触时,使煤气温度提高后进入炭化吸附区21,为避免再生过程产生的热量明显升高煤气温度,在再生区22下部床层内设置换热器222,及时将多余的热量移出固体颗粒,也可以通过调节进入再生区22的氧气流量来调节好煤气温度,其中固体颗粒可为惰性的多孔小球,又或者是催化剂颗粒,也可采用破碎的煤渣颗粒,或者是焦炭小颗粒,含孔隙高的颗粒对吸附更加有利,固体颗粒度在50~2000微米之间,选用100~300微米粒度范围的颗粒,稳质效果更佳,稳质的工作温度范围,设置在400~750℃之间,采用550~650℃的温度范围效果更佳,炉体1的压力设置为0.1~10mpa。

33.在再生区22底部,固体在进入煤焦油稳质组件2之前,设置固体料封25,固体料封25中通入水蒸汽吹扫,其作用在于避免再生区22的氧气随固体颗粒被带入至煤气气流中。

34.再生区22中,氧化反应及气化反应生成的低热值再生气体,被在线跟踪含氧浓度,在确保含氧浓度处于安全范围,如小于1%时,再生产生的气体与离开炭化吸附区21的主流煤气合并,作为煤气的一部分。

35.当再生产生热量过大,固体颗粒温度过高时,设置换热器移出部分热量,最终保证固体颗粒与煤气混合后温度适中即可。

36.参见图4,在本实施例中,煤气与热烟气混合升温后,与来自再生区22的固体颗粒汇合,气体在一个快速流化床中夹带固体颗粒上升,同时进行煤焦油炭化吸附反应,到达顶部后,气固分离器26进行气固分离,煤气离开后去下游处理,固体颗粒经固体料封25和流化气控制进入流化床221,固体颗粒中吸附的有机物和焦炭被通入的氧气氧化后更加稳定,固体颗粒在流化床221底部以移动床形式持续向下移动,经水蒸汽吹扫后,固体再次与煤气混合,循环进行反应。

37.参见图5,在本实施例中,在中间设置快速流化床221,快速流化床221中煤气与循环的固体颗粒接触,进行炭化吸附区21反应,再生区22为设置在快速流化床221周围的环型区域。

38.参见图6,是将煤焦油炭吸附反应区21采用低速流化床221的形式,炭化吸附区21和再生区22的中间的隔断的,底端和顶端连通。

39.参见图7,是将煤焦油炭化吸附区21与再生区22设置在一个容器之中,其中氧化再生区22布置在下部,上部炭化吸附区21固体颗粒与煤气充分混合,再生区22的固体颗粒也与煤气充分混合,这两个区间的固体颗粒也能保持持续的固体交换,使炭化过程和再生过程持续进行,再生产生的气体合并为煤气的一部分。

40.此处需要说明的是,图4~图7所示,为煤焦油稳质组件2的几种不同设置方式,反应原理与图3所示相同。

41.本实用新型中的炉体可以是固定床气化炉、煤炭或生物质热解炉,当炉体为煤炭或生物质热解炉,或者是其它用于处理煤气的装置时,其热解过程产生的含重质煤焦油的煤气,均可以采用本实用新型的处理装置和处理方法,进行在线重质焦油的处理,通过裂解

和聚合反应,得到中低温馏分的油品和固体焦炭,从而去除煤气冷却过程生产高粘度的物质,之后,将煤气分级冷却得到不同馏分的油品和有机物。

42.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。