1.本发明涉及润滑脂制备技术领域,尤其是一种耐水性润滑脂及其制备方法。

背景技术:

2.润滑脂被广泛应用在各类机械运动部件中,用来保护机械部件。在多水或湿度较高的使用环境中,润滑脂容易吸水变稀而失去润滑功能。锂基润滑脂是一类具有较好耐水性的润滑脂,但是在制备锂基润滑脂的过程中容易产生大量泡沫,导致需要添加消泡剂,而消泡剂对于润滑脂本身的性能具有负面影响。

技术实现要素:

3.本发明要解决的技术问题是提供一种耐水性润滑脂及其制备方法,能够解决现有技术的不足,在不使用消泡剂的同时,避免了润滑脂制备过程中大量泡沫的产生。

4.为解决上述技术问题,本发明所采取的技术方案如下。

5.一种耐水性润滑脂,以下份数均为重量份数;

6.包括80~100份的基础油、5~10份的脂肪酸、3~5份的氢氧化锂、1~2份的氢氧化钙、1~2份的抗氧剂、4~5份的极压剂、0.2~0.3份的增粘剂、0.1~0.2份的防锈剂。

7.一种上述的耐水性润滑脂的制备方法,包括以下步骤:

8.a、将40~50份的基础油、全部脂肪酸投入皂化釜,加热至80~85℃,搅拌均匀;

9.b、向皂化釜内加入全部氢氧化锂和氢氧化钙,加热至180~190℃,搅拌1~1.5小时;

10.c、向皂化釜内加入剩余基础油,快速冷却至105~110℃,皂化釜内加压至0.5~0.6mpa,搅拌3~5分钟;

11.d、皂化釜泄压至一个大气压并冷却至65~70℃,向皂化釜内加入全部抗氧剂、极压剂、增粘剂和防锈剂,搅拌3~5分钟,脱气后得耐水性润滑脂成品。

12.作为优选,所述皂化釜包括壳体,壳体顶部安装有顶盖,顶盖底面中心固定有限位架,顶盖顶部安装有油缸,油缸的活塞穿过顶盖位于限位架内,活塞上安装有吸油管和出油管,顶盖顶部安装有循环泵,吸油管和出油管通过软管与循环泵连接,出油管与循环泵连接的软管上串联有冷却器,壳体侧壁内安装有加热器。

13.作为优选,所述限位架包括四个成矩形排列的限位柱,限位柱底端通过底板连接固定,活塞与限位柱滑动接触,吸油管和出油管分别位于两个限位柱之间的空隙间。

14.作为优选,所述吸油管和出油管分别通过可调支架与活塞连接,可调支架包括固定在活塞上的基座,基座上通过第一销轴连接有第一连杆,第一连杆通过第二销轴连接有夹具,第一销轴与第二销轴的转动方向相互垂直,第一销轴与第二销轴上分别安装有限位螺栓。

15.作为优选,所述冷却器包括与软管连接的导热盘管,导热盘管安装在冷却腔室中,冷却腔室与冷却水循环管连接,导热盘管的内壁均匀设置有若干个环形凹槽,环形凹槽的

进液测固定有导流支架,导流支架上环形排布有若干个导流片,导流片靠近导流支架圆心的一端朝向进液侧,导流片的另一端朝向出液侧。

16.作为优选,所述环形凹槽与导热盘管内壁的连接处设置有弧形部,位于进液测的弧形部的弧度大于位于出液侧的弧形部的弧度。

17.采用上述技术方案所带来的有益效果在于:本发明摒弃了现有皂化釜使用搅拌桨对生产原料进行搅拌的方式,从根本上杜绝了搅拌过程中空气进入原料形成泡沫的问题。同时为了保证皂化反应的速率,本发明使用循环泵对原料进行循环,利用原料的流动实现皂化釜内原料的搅动均匀。由于原料的循环流动完全位于液面以下,从而避免了空气的进入通过油缸对活塞的上下驱动,可以实现对不同深度原料液的充分搅拌。可调支架用来固定吸油管和出油管,通过可调支架可以对吸油管和出油管的固定角度进行调整从而满足不同的搅拌需求。在制备锂基润滑脂的过程中,需要对原料液进行快速冷却,本发明利用原料液的外部循环流动管路,通过加装冷却器,实现对原料液的快速冷却。现有技术中,为了提高冷却换热效率,通常在换热盘管的内外设置各类翅片来加大换热接触面积,但是这种方式容易使原料液产生泡沫。本发明为了避免这一问题,使用导流支架对导热盘管内的原料液不断从中心部位导流至靠近导热盘管侧壁的边缘部位,从而提高了原料液与冷却水的换热效率。环形凹槽用来为原料液的径向流动预留足够的空间,弧形部可以避免原料液与环形凹槽侧壁直接冲击,从而减少原料液流动过程中产生泡沫的可能性。

附图说明

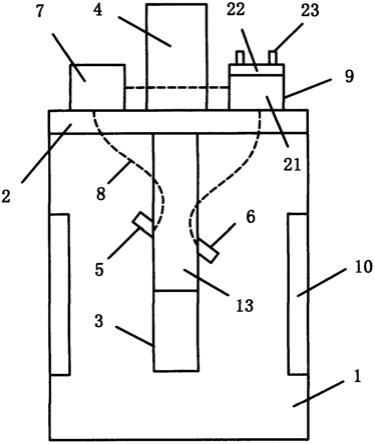

18.图1是本发明一个具体实施方式中皂化釜的结构图。

19.图2是本发明一个具体实施方式中限位架的俯视图。

20.图3是本发明一个具体实施方式中可调支架的结构图。

21.图4是本发明一个具体实施方式中导热盘管的局部放大图。

22.图中:1、壳体;2、顶盖;3、限位架;4、油缸;5、吸油管;6、出油管;7、循环泵;8、软管;9、冷却器;10、加热器;11、限位柱;12、底板;13、活塞;14、可调支架;15、基座;16、第一销轴;17、第一连杆;18、第二销轴;19、夹具;20、限位螺栓;21、导热盘管;22、冷却腔室;23、冷却水循环管;24、环形凹槽;25、导流支架;26、导流片;27、弧形部。

具体实施方式

23.本发明所提供的的耐水性润滑脂包括,

24.以下份数均为重量份数,

25.95份的基础油(500sn)、5份的脂肪酸、4份的氢氧化锂、1份的氢氧化钙、1份的抗氧剂(二苯胺)、5份的极压剂(氨基硫代脂)、0.2份的增粘剂(聚异丁烯)、0.1份的防锈剂(二壬基萘磺酸钡)。

26.一种上述的耐水性润滑脂的制备方法,包括以下步骤:

27.a、将50份的基础油、全部脂肪酸投入皂化釜,加热至80℃,搅拌均匀;

28.b、向皂化釜内加入全部氢氧化锂和氢氧化钙,加热至185℃,搅拌1小时;

29.c、向皂化釜内加入剩余基础油,快速冷却至105℃,皂化釜内加压至0.6mpa,搅拌5分钟;

30.d、皂化釜泄压至一个大气压并冷却至65℃,向皂化釜内加入全部抗氧剂、极压剂、增粘剂和防锈剂,搅拌3分钟,脱气后得耐水性润滑脂成品。

31.参照图1

‑

4,所述皂化釜包括壳体1,壳体1顶部安装有顶盖2,顶盖2底面中心固定有限位架3,顶盖2顶部安装有油缸4,油缸4的活塞13穿过顶盖2位于限位架3内,活塞13上安装有吸油管5和出油管6,顶盖2顶部安装有循环泵7,吸油管5和出油管6通过软管8与循环泵7连接,出油管6与循环泵7连接的软管8上串联有冷却器9,壳体1侧壁内安装有加热器10。所述限位架3包括四个成矩形排列的限位柱11,限位柱11底端通过底板12连接固定,活塞13与限位柱11滑动接触,吸油管5和出油管6分别位于两个限位柱11之间的空隙间。吸油管5和出油管6分别通过可调支架14与活塞13连接,可调支架14包括固定在活塞13上的基座15,基座15上通过第一销轴16连接有第一连杆17,第一连杆17通过第二销轴18连接有夹具19,第一销轴16与第二销轴18的转动方向相互垂直,第一销轴16与第二销轴18上分别安装有限位螺栓20。冷却器9包括与软管8连接的导热盘管21,导热盘管21安装在冷却腔室22中,冷却腔室22与冷却水循环管23连接,导热盘管21的内壁均匀设置有若干个环形凹槽24,环形凹槽24的进液测固定有导流支架25,导流支架25上环形排布有若干个导流片26,导流片26靠近导流支架25圆心的一端朝向进液侧,导流片26的另一端朝向出液侧。环形凹槽24与导热盘管21内壁的连接处设置有弧形部27,位于进液测的弧形部27的弧度大于位于出液侧的弧形部27的弧度。

32.在使用吸油管5和出油管6对原料液进行循环搅拌时,油缸4带动吸油管5和出油管6进行上下移动,循环泵7驱动原料液的流速与出油管6距离原料液液面的距离成正比,在此基础上当进行步骤c的快速冷却过程中,循环泵7的流速降低至当前流速的50%,待快速冷却过程完成,循环泵7的流速恢复正常。通过对原料液循环流速的优化控制,降低了对原料液液面的扰动,减少泡沫的产生,同时提高了快速冷却过程的降温速度。

33.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。