1.本发明涉及润滑脂技术领域,尤其涉及一种低噪音复合磺酸钙基润滑脂组合物及制备方法。

背景技术:

2.随着制造业的快速发展,轴承行业也取得了长足的技术进步,轴承加工精度也逐步提高,同时对轴承的噪音和寿命等要求也越来越高,轴承自身的优化设计已经不能完全解决轴承的噪音和寿命问题。润滑脂作为轴承的第五大零部件,开发和制备能降低滚动轴承运转噪声特性的润滑脂以满足轴承行业的要求具有重要的意义。行业内的静音轴承润滑脂目前仍以锂基低噪音润滑脂和聚脲基低噪音润滑脂为主。

3.授权公告号cn102021069b提供了一种以环烷基油和酯类油作为基础油的锂基低噪音轴承润滑脂,该润滑脂具有良好降低振动噪音性能,振动值可以降低2

‑

5个分贝值,同时该润滑脂的高温性能和低温性能等指标都达到较好的指标范围,润滑脂成品也具有透明的外观。

4.授权公告号cn100572510提供了一种耐热锂润滑脂组合物,该润滑脂采用聚合脂类油制备高级脂肪酸锂皂轴承脂,其用于小型电机,特别是家用电器如空调器的电机轴承、影像设备的电机轴承如鼓风机等。

5.授权公告号cn107338095b提供了一种采用锂皂润滑脂和聚脲润滑脂混合后加入助分散剂和抗氧剂,再经高温混合工艺制得的低噪音润滑脂,其具有极佳的低噪音性能同时具有良好的机械安定性能和优异的润滑寿命,最高使用温度可达到150℃。

6.综上,目前行业内的低噪音轴承润滑脂主要集中在锂基润滑脂和聚脲基润滑脂,但随着轴承行业对静音轴承脂要求越来越高,例如静音轴承涉及的尺寸越来越多和润滑工况越来越多并越来越苛刻,锂基低噪音润滑脂和聚脲基低噪音润滑脂已渐渐不能同时满足这些需求。

7.复合磺酸钙稠化剂相比其他稠化剂类型润滑脂具有优良的机械安定性、胶体安定性、极压抗磨性、抗水性以及防锈性等多种性能,被称为二十一世纪最有潜力的润滑脂之一,代表了润滑脂的发展方向,是润滑脂行业中技术密集型的典型代表。该类型产品广泛应用于钢铁行业的轧机轴承、连铸机辊道轴承等高温、高湿、高负荷的设备。目前对复合磺酸钙稠化剂的低噪音性能研究较少,为了满足轴承行业对润滑脂提出的更高要求,特提出本发明。

技术实现要素:

8.本发明的目的是提供一种低噪音复合磺酸钙基润滑脂组合物及制备方法。本发明提供的复合磺酸钙基润滑脂在小型、中型轴承中具有良好的静音性能,同时具有优异的极压抗磨性、长周期存储稳定性以及防锈性能。

9.本发明提供如下技术方案:

10.一种低噪音复合磺酸钙基润滑脂组合物,由包含以下质量百分含量的组分制成:

11.高碱值合成烷基苯磺酸钙18

‑

35%;

12.转化剂1

‑

5%;

13.氢氧化钙0.1

‑

3%;

14.复合酸0.1

‑

4%;

15.深度精制矿物基础油30

‑

60%;

16.酯类油5

‑

10%;

17.烯烃合成油5

‑

20%;

18.所述高碱值合成烷基苯磺酸钙内的烷基苯磺酸钙由重量比1:(0.05

‑

0.3)的长链线性烷基苯磺酸钙和十二烷基苯磺酸钙组成。

19.现有技术中烷基苯磺酸钙一般由长链线性烷基苯磺酸和高沸物烷基苯磺酸组成,本发明经大量试验意外发现,以特定配比的长链线性烷基苯磺酸钙和十二烷基苯磺酸钙为原料,显著提升所得润滑脂产品的静音性能,同时还具有优异的极压抗磨性、长周期存储稳定性以及防锈性能。

20.根据本发明的一些优选实施方式,所述高碱值合成烷基苯磺酸钙的总碱值为360

‑

425mgkoh/g。

21.高碱值合成烷基苯磺酸钙需经基础油稀释,基础油占总重量的40

‑

60%。

22.根据本发明的一些优选实施方式,所述长链线性烷基苯磺酸钙是烷基侧链碳原子数为20

‑

24的苯磺酸钙。

23.根据本发明的一些优选实施方式,所述转化剂为c4

‑

c8醇类化合物或c2

‑

c4酸类化合物;所述c4

‑

c8醇类化合物优选正己醇、正戊醇、己二醇、1,2

‑

己二醇、辛二醇、2,3

‑

丁二醇中的至少一种;所述c2

‑

c4酸类化合物优选乙酸、丙酸中的至少一种;

24.所述复合酸选自水杨酸、癸二酸、硬脂酸、硼酸中的一种或两种。

25.根据本发明的一些优选实施方式,本发明采用的深度精制矿物基础油为一类矿物基础油,40℃运动粘度为200

‑

480mm2/s。

26.根据本发明的一些优选实施方式,本发明采用的酯类油选自偏苯三酸酯、季戊四醇酯、癸二酸二辛脂中的任一种。

27.根据本发明的一些优选实施方式,本发明采用的烯烃合成油由c8、c10、c12烯烃聚合而成,100℃运动粘度为8

‑

20mrn2/s。

28.根据本发明的一些优选实施方式,所述润滑脂组合物还包括质量百分含量为0.2

‑

2.0%的抗氧剂,所述抗氧剂为二苯胺。本发明发现,添加上述含量的抗氧剂,在保证所得润滑脂产品的原有性能基础上,明显提高润滑脂产品的抗氧化性能。

29.本发明还提供上述的低噪音复合磺酸钙基润滑脂组合物的制备方法,高碱值合成烷基苯磺酸钙在深度精制矿物基础油中经转化剂完成晶体转化并经复合后,在高温条件下,加入烯烃合成油进行急冷,最后加入抗氧剂和酯类油,混合均匀。

30.具体地,所述方法包括以下步骤:

31.(1)在常压反应釜内按规定重量配比加入高碱值合成烷基苯磺酸钙、深度精制矿物基础油和占高碱值合成烷基苯磺酸钙总重10

‑

20%的水混合,水的重量不计入总重量,搅拌升温至85

‑

95℃;

32.(2)加入转化剂,搅拌,控温在85

‑

95℃下转化1

‑

2小时,使碳酸钙由无定型晶型完全转换为方解石晶型;

33.(3)控温至85

‑

95℃,加入氢氧化钙搅拌30

‑

60分钟后加入复合酸,氢氧化钙预先用1

‑

3倍水稀释,水的重量不计入总重量,控温、保持30

‑

60分钟;

34.(4)升温至150

‑

160℃,升温时间控制2

‑

4小时,在最高温度恒温10

‑

15min,加入烯烃合成油进行急冷以利于皂纤维结构的形成;

35.(5)温度降至150℃以下时加入抗氧剂,最后加入酯类油,经过三辊机轧油调整至规定牌号的锥入度后灌装成品。

36.本发明提供的复合磺酸钙基润滑脂组合物具有以下优点:

37.1)本发明的复合磺酸钙基润滑脂组合物大幅降低了润滑脂内的高碱值合成烷基苯磺酸钙的含量,同时高碱值合成烷基苯磺酸钙纤维更加细小,高碱值合成烷基苯磺酸钙内碳酸钙晶体大小更加均一,从而大幅提升了静音性能。

38.2)本发明的复合磺酸钙基润滑脂组合物优化了基础油配方组合,带来润滑脂良好的低速分油特性,启动异音过多现象大幅减低。

39.3)本发明的复合磺酸钙基润滑脂组合物有效改进了长期放置胶体安定性,未出现润滑脂大量分油现象。

40.4)本发明的复合磺酸钙基润滑脂组合物具有良好的极压抗磨性能,可以有效降低设备运行阻力,减少机械设备运转时的磨损,在中型轴承并附加一定载荷条件下的静音测试表现优异。

41.5)本发明的复合磺酸钙基润滑脂组合物具有优异的防锈性能,可以对润滑设备起到长效保护。

具体实施方式

42.下面结合实施例,对本发明进一步说明,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段,实施例中,加入的各原料除特别说明外,均为市售常规原料。

43.以下实施例和对比例中深度精制矿物基础油选用150bs;烯烃合成油选用pao8;酯类油选用偏苯三酸酯;抗氧剂选用二苯胺。

44.实施例1

45.本实施例提供的低噪音复合磺酸钙基润滑脂组合物,由包含以下质量百分含量的组分制成:

46.高碱值合成烷基苯磺酸钙(高碱值烷基苯磺酸钙中基础油占量为50%,且烷基苯磺酸钙由重量比1:0.3的烷基侧链碳原子数为20

‑

24的苯磺酸钙和十二烷基苯磺酸钙组成)18%;

47.正戊醇1%;

48.氢氧化钙0.1%;

49.水杨酸0.9%;

50.深度精制矿物基础油60%;

51.酯类油10%;

52.烯烃合成油8%;

53.抗氧剂2%。

54.所述润滑脂组合物的制备方法包括以下步骤:

55.(1)在实验室小试常压釜内加入总碱值为420mgkoh/g高碱值合成烷基苯磺酸钙、150bs和占高碱值合成烷基苯磺酸钙总重10%的水混合,水的重量不计入总重量,搅拌并升温至90℃。

56.(2)往反应釜内投入正戊醇,搅拌,控温在85℃下恒温转化1小时,恒温结束后取样品进行红外光谱仪测试,达到红外检测合格;即样品中在红外光谱检测中无定型碳酸钙特征吸收峰862

‑

865cm

‑1峰位置消失,而在881cm

‑1峰位出现较强尖吸收峰则表明碳酸钙由无定型晶型完全转换为方解石晶型,则红外检测合格。

57.(3)红外谱图显示产品合格后控温至90℃,加入氢氧化钙搅拌30分钟后加入水杨酸皂化,氢氧化钙预先用3倍水稀释,水的重量不计入总重量,控温、皂化60分钟。

58.(4)升温至150℃,升温时间控制4小时,在最高温度恒温10min,加入pao8进行急冷以利于皂纤维结构的形成。

59.(5)温度降至120℃时加入二苯胺,最后加入偏苯三酸酯,经过三辊机轧油调整至规定牌号的锥入度后灌装成品。

60.实施例2

61.本实施例提供的低噪音复合磺酸钙基润滑脂组合物,由包含以下质量百分含量的组分制成:

62.高碱值合成烷基苯磺酸钙(高碱值烷基苯磺酸钙中基础油占量为50%,且烷基苯磺酸钙由重量比1:0.05的烷基侧链碳原子数为20

‑

24的苯磺酸钙和十二烷基苯磺酸钙组成)35%;

63.辛二醇1%;

64.氢氧化钙0.2%;

65.水杨酸1.8%;

66.深度精制矿物基础油41.5%;

67.酯类油5%;

68.烯烃合成油15%;

69.抗氧剂0.5%。

70.所述润滑油组合物的制备方法包括以下步骤:

71.(1)在实验室小试常压釜内加入总碱值为420mgkoh/g高碱值合成烷基苯磺酸钙、150bs和占高碱值合成烷基苯磺酸钙总重12%的水混合,水的重量不计入总重量,搅拌并升温至85℃。

72.(2)往反应釜内投入辛二醇,搅拌,控温在90℃下恒温转化2小时,恒温结束后取样品进行红外光谱仪测试,达到红外检测合格;即样品中在红外光谱检测中无定型碳酸钙特征吸收峰862

‑

865cm

‑1峰位置消失,而在882cm

‑1峰位出现较强尖吸收峰则表明碳酸钙由无定型晶型完全转换为方解石晶型,则红外检测合格。

73.(3)红外谱图显示产品合格后控温至85

‑

95℃,加入氢氧化钙搅拌30分钟后加入水

杨酸皂化,氢氧化钙预先用3倍水稀释,水的重量不计入总重量,控温、皂化60分钟。

74.(4)升温至160℃,升温时间控制4小时,在最高温度恒温10min,加入pao8进行急冷以利于皂纤维结构的形成。

75.(5)温度降至120℃时加入二苯胺,最后加入偏苯三酸酯,经过三辊机轧油调整至规定牌号的锥入度后灌装成品。

76.实施例3

77.本实施例提供的低噪音复合磺酸钙基润滑脂组合物,由包含以下质量百分含量的组分制成:

78.高碱值合成烷基苯磺酸钙(高碱值烷基苯磺酸钙中基础油占量为50%,且烷基苯磺酸钙由重量比1:0.3的烷基侧链碳原子数为20

‑

24的苯磺酸钙和十二烷基苯磺酸钙组成)35%;

79.辛二醇1%;

80.氢氧化钙0.8%;

81.硼酸1.2%;

82.深度精制矿物基础油30%;

83.酯类油10%;

84.烯烃合成油20%;

85.抗氧剂2%。

86.所述润滑油组合物的制备方法包括以下步骤:

87.(1)在实验室小试常压釜内加入总碱值为420mgkoh/g高碱值合成烷基苯磺酸钙、150bs和占高碱值合成烷基苯磺酸钙总重12%的水混合,水的重量不计入总重量,搅拌并升温至95℃。

88.(2)往反应釜内投入辛二醇,搅拌,控温在95℃下恒温转化2小时,恒温结束后取样品进行红外光谱仪测试,达到红外检测合格;即样品中在红外光谱检测中无定型碳酸钙特征吸收峰862

‑

865cm

‑1峰位置消失,而在882cm

‑1峰位出现较强尖吸收峰则表明碳酸钙由无定型晶型完全转换为方解石晶型,则红外检测合格。

89.(3)红外谱图显示产品合格后控温至85℃,加入氢氧化钙搅拌60分钟后加入硼酸皂化,氢氧化钙预先用1

‑

3倍水稀释,水的重量不计入总重量,控温、皂化30

‑

60分钟。

90.(4)升温至155℃,升温时间控制3小时,在最高温度恒温15min,加入pao8进行急冷以利于皂纤维结构的形成。

91.(5)温度降至120℃时加入二苯胺,最后加入偏苯三酸酯,经过三辊机轧油调整至规定牌号的锥入度后灌装成品。

92.实施例4

93.本实施例提供的低噪音复合磺酸钙基润滑脂组合物,由包含以下质量百分含量的组分制成:

94.高碱值合成烷基苯磺酸钙(高碱值烷基苯磺酸钙中基础油占量为50%,且烷基苯磺酸钙由重量比1:0.10的烷基侧链碳原子数为20

‑

24的苯磺酸钙和十二烷基苯磺酸钙组成)20%;

95.辛二醇5%;

96.氢氧化钙0.1%;

97.硼酸2.9%;

98.深度精制矿物基础油55%;

99.酯类油10%;

100.烯烃合成油5%;

101.抗氧剂2%。

102.所述润滑油组合物的制备方法包括以下步骤:

103.(1)在实验室小试常压釜内加入总碱值为400mgkoh/g高碱值合成烷基苯磺酸钙、150bs和占高碱值合成烷基苯磺酸钙总重20%的水混合,水的重量不计入总重量,搅拌并升温至90℃。

104.(2)往反应釜内投入辛二醇,搅拌,控温在85℃下恒温转化2小时,恒温结束后取样品进行红外光谱仪测试,达到红外检测合格;即样品中在红外光谱检测中无定型碳酸钙特征吸收峰862

‑

865cm

‑1峰位置消失,而在883cm

‑1峰位出现较强尖吸收峰则表明碳酸钙由无定型晶型完全转换为方解石晶型,则红外检测合格。

105.(3)红外谱图显示产品合格后控温至95℃,加入氢氧化钙搅拌60分钟后加入硼酸皂化,氢氧化钙预先用3倍水稀释,水的重量不计入总重量,控温、皂化30分钟。

106.(4)升温至152℃,升温时间控制4小时,在最高温度恒温15min,加入pao8进行急冷以利于皂纤维结构的形成。

107.(5)温度降至120℃时加入二苯胺,最后加入偏苯三酸酯,经过三辊机轧油调整至规定牌号的锥入度后灌装成品。

108.实施例5

109.本实施例提供的低噪音复合磺酸钙基润滑脂组合物,由包含以下质量百分含量的组分制成:

110.高碱值合成烷基苯磺酸钙(高碱值烷基苯磺酸钙中基础油占量为50%,且烷基苯磺酸钙由重量比1:0.1的烷基侧链碳原子数为20

‑

24的苯磺酸钙和十二烷基苯磺酸钙组成)24%;

111.辛二醇2%;

112.氢氧化钙3%;

113.硼酸4%;

114.深度精制矿物基础油48%;

115.酯类油8%;

116.烯烃合成油10%;

117.抗氧剂1%。

118.所述润滑油组合物的制备方法包括以下步骤:

119.(1)在实验室小试常压釜内加入总碱值为400mgkoh/g高碱值合成烷基苯磺酸钙、150bs和占高碱值合成烷基苯磺酸钙总重15%的水混合,水的重量不计入总重量,搅拌并升温至90℃。

120.(2)往反应釜内投入辛二醇,搅拌,控温在90℃下恒温转化1小时,恒温结束后取样品进行红外光谱仪测试,达到红外检测合格;即样品中在红外光谱检测中无定型碳酸钙特

征吸收峰862

‑

865cm

‑1峰位置消失,而在8801m

‑1峰位出现较强尖吸收峰则表明碳酸钙由无定型晶型完全转换为方解石晶型,则红外检测合格。

121.(3)红外谱图显示产品合格后控温至85

‑

95℃,加入氢氧化钙搅拌30分钟后加入硼酸皂化,氢氧化钙预先用1倍水稀释,水的重量不计入总重量,控温、皂化60分钟。

122.(4)升温至152℃,升温时间控制4小时,在最高温度恒温15min,加入pao8进行急冷以利于皂纤维结构的形成。

123.(5)温度降至120℃时加入二苯胺,最后加入偏苯三酸酯,经过三辊机轧油调整至规定牌号的锥入度后灌装成品。

124.实施例6

125.本实施例提供的低噪音复合磺酸钙基润滑脂组合物,由包含以下质量百分含量的组分制成:

126.高碱值合成烷基苯磺酸钙(高碱值烷基苯磺酸钙中基础油占量为50%,且烷基苯磺酸钙由重量比1:0.15的烷基侧链碳原子数为20

‑

24的苯磺酸钙和十二烷基苯磺酸钙组成)28%;

127.辛二醇1.5%;

128.氢氧化钙0.1%

129.硼酸0.1%;

130.深度精制矿物基础油42.3%;

131.酯类油7%;

132.烯烃合成油20%;

133.抗氧剂1%。

134.所述润滑油组合物的制备方法包括以下步骤:

135.(1)在实验室小试常压釜内加入总碱值为400mgkoh/g高碱值合成烷基苯磺酸钙、150bs和占高碱值合成烷基苯磺酸钙总重15%的水混合,水的重量不计入总重量,搅拌并升温至85

‑

95℃。

136.(2)往反应釜内投入辛二醇,搅拌,控温在85

‑

95℃下恒温转化2小时,恒温结束后取样品进行红外光谱仪测试,达到红外检测合格;即样品中在红外光谱检测中无定型碳酸钙特征吸收峰862

‑

865cm

‑1峰位置消失,而在884cm

‑1峰位出现较强尖吸收峰则表明碳酸钙由无定型晶型完全转换为方解石晶型,则红外检测合格。

137.(3)红外谱图显示产品合格后控温至85℃,加入氢氧化钙搅拌30分钟后加入硼酸皂化,氢氧化钙预先用3倍水稀释,水的重量不计入总重量,控温、皂化60分钟。

138.(4)升温至152℃,升温时间控制4小时,在最高温度恒温10

‑

15min,加入pao8进行急冷以利于皂纤维结构的形成。

139.(5)温度降至120℃时加入二苯胺,最后加入偏苯三酸酯,经过三辊机轧油调整至规定牌号的锥入度后灌装成品。

140.比较例1

141.本对比例的润滑脂组合物与实施例1的区别在于,用等量的高沸物烷基苯磺酸替换十二烷基苯磺酸钙。

142.比较例2

143.本对比例的润滑脂组合物与实施例1的区别在于,用等量的长链线性烷基苯磺酸钙替换十二烷基苯磺酸钙。

144.比较例3

145.为市售锂基低噪音轴承润滑脂。

146.比较例4

147.为市售低噪音聚脲润滑脂。

148.实施例1

‑

6、比较例1

‑

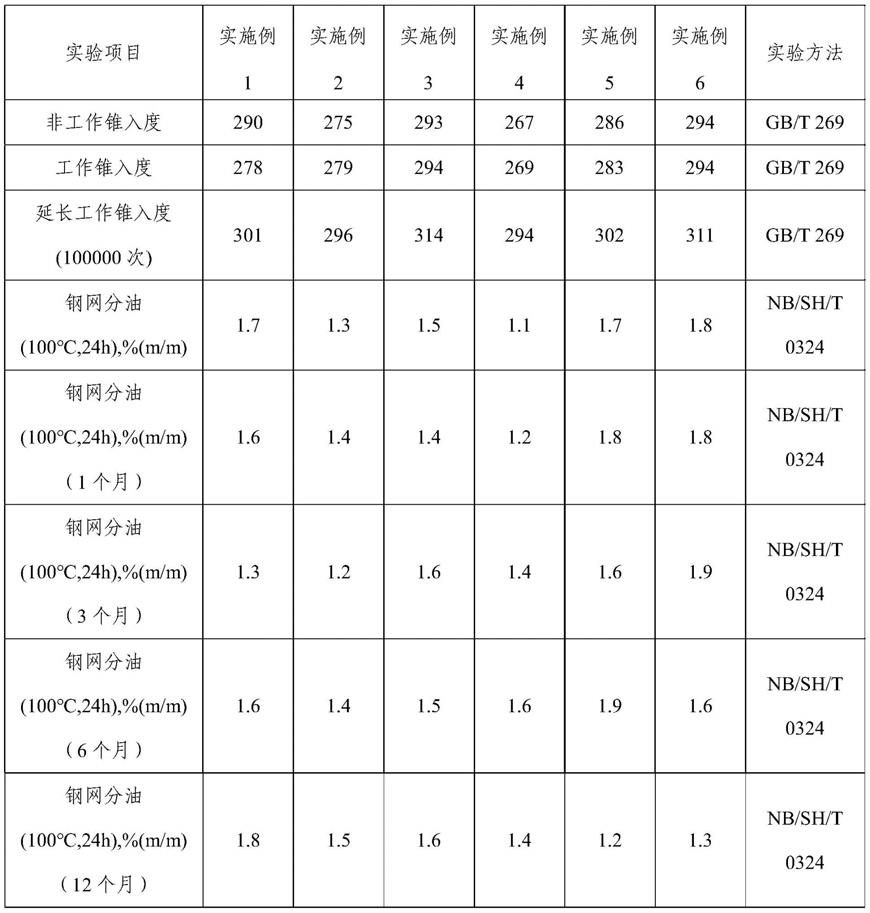

4的性能数据见表1和表2。

149.表1

150.[0151][0152]

表2

[0153]

[0154][0155]

备注:实施例与对比例用于检测1,3,6,12个月样品均按照gb/t269存放要求留存于样品库中,并按照gb/t要求进行检测。

[0156]

由上述数据可以得出以下结论:

[0157]

1)本发明所述方法制备的复合磺酸钙基润滑脂降低了润滑脂内的高碱值合成烷基苯磺酸钙含量,同时高碱值合成烷基苯磺酸钙纤维更加细小,高碱值合成烷基苯磺酸钙内的碳酸钙大小更加均一,同时本发明所述方法制备的复合磺酸钙基润滑脂优化了基础油配方组合,带来润滑脂良好的低速分油特性,启动异音过多现象大幅减低,在启动异音和运转异音测试数值良好。

[0158]

2)本发明所述方法制备的复合磺酸钙基润滑脂在bvt

‑

8型轴承加载轴向载荷的振

动测试中测试数据良好,说明产品在有负载的2216轴承轴承中具备优良的静音性能。

[0159]

3)本发明所述方法制备的复合磺酸钙基润滑脂经过一年期储存后样品钢网分油测试显示样品分油量保持稳定,未出现润滑脂大量分油现象,优于对比的锂基和聚脲基低噪音润滑脂,说明专利所述产品具备良好长期放置胶体安定性。

[0160]

4)本发明所述方法制备的复合磺酸钙基润滑脂具有良好的极压抗磨性能,可以有效降低设备运行阻力,减少机械设备运转时的磨损,在中型轴承并附加一定载荷条件下的静音测试表现优异。

[0161]

5)本发明所述方法制备的复合磺酸钙基润滑脂在5%盐水条件下的防腐蚀性测试通过,优于对比例3、4,说明具有优异的防锈性能,可以对润滑设备起到长效保护。

[0162]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。