1.本实用新型涉及造气炉技术领域,具体为造气炉排灰口。

背景技术:

2.造气炉造气过程中使用的原料为焦炭或碳化煤球等,在造气过程中需要对原料的消耗进行监测及计算,在计算合成氨耗用白煤时,应同时计算三项消耗:

①

全煤耗;

②

入炉实物量煤耗;

③

折标煤耗,造气炉渣中的返焦和从集尘器中回收的煤灰,不从煤耗用量中扣除,返焦再用于造气生产时,不再计算煤耗用量,造气制气过程最根本的是一个燃料热量有效利用的问题,这也是制约造气煤耗高低的关键,减少热损失,提高热利用率是造气一直追求努力的方向,控制好合理的灰渣层也是间歇造气炉制气的前提和方向,现有的造气炉排灰口普遍存在排灰残碳过高的现象,导致在造气过程中较耗费原料且返焦率高,吨氨煤消耗增加,为使用者带来不便,且在一定程度上对生态环境产生不利影响。

技术实现要素:

3.本实用新型的目的在于提供造气炉排灰口,具备排灰残碳低、煤种选择比例宽的优点,解决了现有的造气炉排灰口普遍存在排灰残碳过高的问题。

4.为实现上述目的,本实用新型提供如下技术方案:造气炉排灰口,包括炉体,所述炉体内腔的左侧开设有排灰口,所述炉体内腔的底部且位于排灰口的内侧活动安装有灰盘,所述排灰口的内侧且位于炉体内腔的左侧活动安装有破渣条。

5.优选的,所述炉体内腔的底部且位于灰盘的右侧活动安装有防溜板,所述排灰口与灰盘的垂直距离为250mm。

6.优选的,所述防溜板的宽度为280mm,所述灰盘的直径为φ2820mm。

7.优选的,所述灰盘的形状为圆形盘体,所述排灰口的形状为圆形通孔。

8.与现有技术相比,本实用新型的有益效果如下:

9.1、本实用新型通过防溜板的设置可以有效地防止炉体在造气过程中出现溜灰、溜碳、下偏灰和塌碳翻炉的现象,通过在破渣条的安息角不变的情况下(保持在35

°‑

45

°

之间)调整防溜板的宽度和排灰口与灰盘之间的垂直距离,可以有效地使排灰残碳下降至10%以下,通过炉体内水夹套内径加大和对排灰口的改造,可以使炉体的发气量有效地增加7%~10%左右且吨氨耗煤下降到1.15吨,提升了炉体在使用过程中的节能和环保的性能,同时解决了现有的造气炉排灰口普遍存在排灰残碳过高的问题。

附图说明

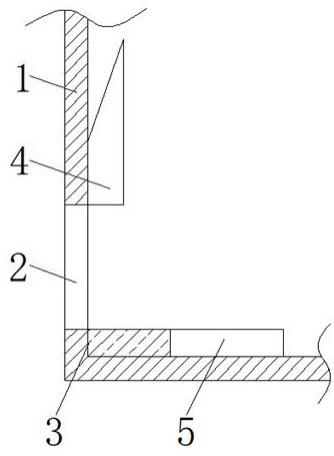

10.图1为本实用新型结构示意图。

11.图中:1、炉体;2、排灰口;3、灰盘;4、破渣条;5、防溜板。

具体实施方式

12.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

13.在本申请文件的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。在本申请文件的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

14.请参阅图1,造气炉排灰口,包括炉体1,炉体1内腔的底部且位于灰盘3的右侧活动安装有防溜板5,防溜板5的宽度为280mm,灰盘3的直径为φ2820mm,排灰口2与灰盘3的垂直距离为250mm,炉体1内腔的左侧开设有排灰口2,炉体1内腔的底部且位于排灰口2的内侧活动安装有灰盘3,灰盘3的形状为圆形盘体,排灰口2的形状为圆形通孔,排灰口2的内侧且位于炉体1内腔的左侧活动安装有破渣条4,通过防溜板5的设置可以有效地防止炉体1在造气过程中出现溜灰、溜碳、下偏灰和塌碳翻炉的现象,通过在破渣条4的安息角不变的情况下(保持在35

°‑

45

°

之间)调整防溜板5的宽度和排灰口2与灰盘3之间的垂直距离,可以有效地使排灰残碳下降至10%以下,通过炉体1内水夹套内径加大和对排灰口2的改造,可以使炉体1的发气量有效地增加7%~10%左右且吨氨耗煤下降到1.15吨,提升了炉体1在使用过程中的节能和环保的性能,同时解决了现有的造气炉排灰口普遍存在排灰残碳过高的问题。

15.本实用新型中的所有部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知,同时本申请文件中使用到的标准零件均可以从市场上购买,本申请文件中各部件根据说明书和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中常规的型号,控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,属于本领域的公知常识,并且本申请文件主要用来保护机械装置,所以本申请文件不再详细解释控制方式和电路连接,在此不再作出具体叙述。

16.使用时,通过防溜板5的设置可以有效地防止炉体1在造气过程中出现溜灰、溜碳、下偏灰和塌碳翻炉的现象,通过在破渣条4的安息角不变的情况下(保持在35

°‑

45

°

之间)调整防溜板5的宽度和排灰口2与灰盘3之间的垂直距离,可以有效地使排灰残碳下降至10%以下,通过炉体1内水夹套内径加大和对排灰口2的改造,可以使炉体1的发气量有效地增加7%~10%左右且吨氨耗煤下降到1.15吨,提升了炉体1在使用过程中的节能和环保的性能,同时解决了现有的造气炉排灰口普遍存在排灰残碳过高的问题。

17.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修

改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.造气炉排灰口,包括炉体(1),其特征在于:所述炉体(1)内腔的左侧开设有排灰口(2),所述炉体(1)内腔的底部且位于排灰口(2)的内侧活动安装有灰盘(3),所述排灰口(2)的内侧且位于炉体(1)内腔的左侧活动安装有破渣条(4)。2.根据权利要求1所述的造气炉排灰口,其特征在于:所述炉体(1)内腔的底部且位于灰盘(3)的右侧活动安装有防溜板(5),所述排灰口(2)与灰盘(3)的垂直距离为250mm。3.根据权利要求2所述的造气炉排灰口,其特征在于:所述防溜板(5)的宽度为280mm,所述灰盘(3)的直径为φ2820mm。4.根据权利要求1所述的造气炉排灰口,其特征在于:所述灰盘(3)的形状为圆形盘体,所述排灰口(2)的形状为圆形通孔。

技术总结

本实用新型公开了造气炉排灰口,包括炉体,所述炉体内腔的左侧开设有排灰口,所述炉体内腔的底部且位于排灰口的内侧活动安装有灰盘。本实用新型通过防溜板的设置可以有效地防止炉体在造气过程中出现溜灰、溜碳、下偏灰和塌碳翻炉的现象,通过在破渣条的安息角不变的情况下(保持在35

技术研发人员:王新仁

受保护的技术使用者:乐亭县同乐化工有限公司

技术研发日:2021.02.25

技术公布日:2021/11/17