1.本发明涉及环保和节能技术领域,具体而言,特别涉及一种生物基正构烷烃相变材料的制备方法。

背景技术:

2.相变材料在熔化或凝固过程中温度变化不大,但在很小的温度区间内吸收或释放的潜热很大,这种特性使其在恒温、储能等方面应用的节能效果十分显著。经过多年发展,相变材料已广泛应用到太阳能储存、低价电能、航天、建筑、服装、制冷、军事、通讯、电力等领域。

3.相变材料主要包括无机水合盐类、聚酯类、烃类、正烷醇类、脂肪酸/酯类等多个种类。正构烷烃是业界公认的理想相变材料,具有高焓值、高纯度、高化学稳定性等优点,而且无腐蚀性、不污染环境。与异构烷烃和环烷烃相比,正构烷烃的相变潜热更大,正构烷烃的相变温度和相变潜热与碳链长短有关,例如正十五烷的液固相变温度为10℃,相变潜热为185kj/kg,而正十八烷的液固相变温度为28.2℃,潜热焓值为240kj/kg。通过对正构烷烃分子组成的调和,可以调整正构烷烃相变材料的液固相变温度,该温度属于人们日常生活中最常用的范围。总之,正构烷烃用作相变材料具有很大的优势。

4.目前,石油蜡和费托合成油蜡是正构烷烃的重要来源,其原料来源于不可再生的石油、天然气和煤炭。以石油蜡和费托合成油蜡生产正构烷烃相变材料时,因其含有烯烃、异构烷烃、环烷烃、芳烃,以及含氧、硫、氮化合物等复杂组分,为保证正构烷烃相变材料理想的相变区间和潜热焓值,需要通过深度加氢精制、精馏、正

‑

异构烷烃分离等加工过程进行除杂和提纯,如cn103980940a、cn107523274a、cn108102694a、cn111471487a、cn111471486a等专利所述的方法,但这些方法生产过程复杂,工艺条件苛刻。现亟需一种新的生物基正构烷烃相变材料的制备方法来解决这些问题。

技术实现要素:

5.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种生物基正构烷烃相变材料的制备方法,解决了化石基原料生产过程复杂,工艺条件苛刻等问题。

6.为了解决上述技术问题,本发明公开了一种生物基正构烷烃相变材料的制备方法,将脂肪酸甘油酯在酸性固体催化剂作用下经加氢脱氧/饱和反应,将所述脂肪酸甘油酯转化为正构烷烃,即得。

7.其中,所述脂肪酸甘油酯可以是直接购买所得,也可以是按照现有其他技术方案制备得到,也可以是以油脂为原料经精炼所得。

8.其中,所述油脂为非食用植物油脂和/或废弃动植物油脂。

9.其中,所述非食用植物油脂为含有对人体有害物质的植物油,如过期食用植物油、麻风树油、桐油、蓖麻油、梓油、木油等。

10.其中,所述废弃动植物油脂为煎炸油后产生的废弃动植物油脂和肉类生产过程中

得到的废弃动物油脂中的任意一种或两种混合。

11.其中,所述精炼包括脱胶、水洗、吸附和蒸馏中的任意一个或多个步骤。

12.其中,所述脱胶为采用磷酸和/或白土脱胶。

13.其中,所述磷酸和/或白土的用量为油脂的0.1~7wt%;优选地,所述磷酸和/或白土的用量为油脂的0.1~5wt%;进一步优选地,所述磷酸和/或白土的用量为油脂的0.3~4wt%。

14.其中,所述脱胶的温度为40~90℃;优选地,所述脱胶的温度为60~70℃。

15.其中,所述脱胶的时间为5min以上;优选地,所述脱胶的时间为10~120min;进一步优选地,所述脱胶的时间为20~60min。

16.其中,所述吸附为采用碱性白土吸附。

17.其中,所述碱性白土的用量为油脂的0.5~4.5wt%;优选地,所述碱性白土的用量为油脂的2~3wt%。

18.其中,所述吸附的温度为30~70℃。

19.其中,所述吸附的时间为1~3h。

20.其中,所述酸性固体催化剂是酸性、多孔、活性金属含量高、比表面积大的催化剂,对原料油中的杂质耐受性好,其采用氧化铝或无定型硅铝作载体;优选地,所述酸性固体催化剂的载体为无定型硅铝。

21.其中,所述载体的比表面积为150~250m2/g;优选地,所述载体的比表面积为180~220m2/g;进一步优选地,所述载体的比表面积为200~210m2/g。

22.其中,所述载体的孔体积为0.1~0.7cm3/g;优选地,所述载体的孔体积为0.2~0.6cm3/g;进一步优选地,所述载体的孔体积为0.4~0.5cm3/g。

23.其中,所述酸性固体催化剂采用硫化态ni、硫化态co、硫化态mo、硫化态w中的至少两种作为加氢活性组分。

24.其中,以氧化态计,活性金属质量含量为15~25%,余量为载体。

25.其中,所述加氢脱氧/饱和反应的反应器为固定床反应器;催化剂的装填量为200ml。

26.其中,所述加氢脱氧/饱和反应的条件为:反应温度为300~400℃,氢分压为3~18mpa,液时体积空速为0.5~3.0h

‑1,氢油体积比为500~1500nm3/m3。

27.其中,所述正构烷烃包括正十五烷、正十六烷、正十七烷和正十八烷。

28.优选地,将脂肪酸甘油酯在酸性固体催化剂作用下发生加氢脱氧/饱和反应,得到正十五烷、正十六烷、正十七烷和正十八烷的混合物,精馏,将正十五烷、正十六烷、正十七烷和正十八烷分离出来,得到单一碳数的单体正构烷烃,所述单体正构烷烃属于生物基正构烷烃相变材料。

29.其中,所述单体正构烷烃的纯度均为98%以上,碘值均为0.3g/100g以下。

30.有益效果:与现有技术相比,本发明具有如下优势:

31.(1)本发明提供一种生物基正构烷烃相变材料的制备方法,以非食用植物油脂、废弃动植物油脂为原料,其主要成分是c

16

和c

18

的长链脂肪酸甘油酯,通过精制过程除杂、加氢脱氧/饱和、精馏等步骤即可生成c

15

、c

16

、c

17

、c

18

等正构烷烃。与石油蜡和费托合成油蜡为原料的生产方法相比所生产的正构烷烃相变材料几乎不含异构烷烃、环烷烃和芳烃,无需

对其再进行深度加氢精制和二次提纯;与其他以生物基原料制备正构烷烃的方法相比,本发明对废弃动植物油脂的预处理无需甲酯化反应过程。本发明采用的原料可再生,生产工艺简单,反应条件温和,产品纯度高且绿色环保。

32.(2)本发明中的加氢工艺采用固定床反应器,技术简单成熟,采用一次通过工艺流程,无需对原料油进行稀释处理。

33.(3)本发明中的加氢反应采用ni

‑

mo/无定型硅铝型催化剂,除了实现加氢脱氧和加氢饱和反应,还能控制反应过程发生少量裂化,以便获得更多c

15

和c

17

正构烷烃相变材料。

附图说明

34.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

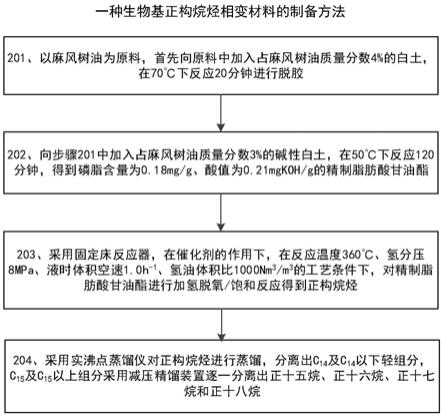

35.图1为实施例2中生物基正构烷烃相变材料的制备方法。

36.图2为实施例3中生物基正构烷烃相变材料的制备方法。

具体实施方式

37.下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

38.实施例1:催化剂的制备

39.将质量浓度为50%的十八水硫酸铝水溶液和质量浓度为50%的水玻璃溶液按一定比例混合,经搅拌配置成混合溶液,然后添加氨水调整ph至碱性,陈化120分钟后,用去离子水洗滤至洗液呈中性,所得滤饼经120℃干燥和550℃焙烧后,再经粉碎、过筛得到粒度为200目的粉末,经检测,所制备无定型硅铝的硅铝比为2.2、比表面积为201m2/g、孔体积为0.42cm3/g。

40.定量称取所制备的无定型硅铝粉、sb粉、质量浓度为10%的硝酸溶液、田菁粉,按照质量比10:1.3:0.9:0.5的比例混捏均匀,然后挤条成型,经120℃干燥和550℃焙烧后得到条状载体。经检测,所制备载体的侧压强度为122n/cm。

41.取定量的钼酸铵和硝酸镍,用去离子水溶解制成ni

‑

mo共浸液,采用真空浸渍法将ni、mo负载到上述无定型硅铝条状载体上,经120℃干燥和550℃焙烧,最后得到生物柴油加氢脱氧/饱和催化剂。经检测,所制备催化剂的nio的质量含量为4.0%,moo3的质量含量为18.0%。

42.实施例2

43.本实施例所提供的一种生物基正构烷烃相变材料的制备方法,以麻风树油为原料,如图1所示,包括如下步骤:

44.步骤201、以麻风树油为原料,首先向原料中加入占麻风树油质量分数4%的白土,在70℃下反应20分钟进行脱胶;

45.步骤202、向步骤201所得物料中加入占麻风树油质量分数3%的碱性白土,在50℃下反应120分钟,得到磷脂含量为0.18mg/g、酸值为0.21mgkoh/g的精制脂肪酸甘油酯,组成如表1所示;

46.步骤203、采用固定床反应器,采用实施例1所述的ni

‑

mo/无定型硅铝型加氢催化剂,其装填量为200ml,在催化剂的作用下,在反应温度360℃、氢分压8mpa、液时体积空速1.0h

‑1、氢油体积比1000nm3/m3的工艺条件下,对精制脂肪酸甘油酯进行加氢脱氧/饱和反应得到正构烷烃;

47.脂肪酸甘油酯加氢反应所得到的产物收率和性质如表2所示;

48.步骤204、采用实沸点蒸馏仪对正构烷烃进行蒸馏,分离出c

14

及c

14

以下轻组分,c

15

及c

15

以上组分采用减压精馏装置逐一分离出正十五烷、正十六烷、正十七烷和正十八烷;

49.其中,每个精馏塔的理论塔板数均为40块,各精馏塔在减压下操作,操作压力为20kpa,各精馏塔回流比为5,塔顶温度分别为206.5℃、224.2℃、236.8℃、249.4℃;正十五烷、正十六烷、正十七烷和正十八烷均属于单一碳数的单体正构烷烃;所述单体正构烷烃属于生物基正构烷烃相变材料;所得到单一碳数的单体正构烷烃的纯度和性质如表3所示。

50.表1精制脂肪酸甘油酯中的脂肪酸组成

51.脂肪酸组成实施例1,%实施例2,%棕榈酸(16:0)14.2511.32棕榈油酸(16:1)0.130.13硬脂酸(18:0)6.413.58油酸(18:1)41.2733.96亚油酸(18:2)34.6943.25亚麻酸(18:3)0.334.07其他2.923.69合计100.00100.00

52.表2加氢脱氧/饱和反应产物收率和组成

53.分析项目实施例1实施例2c

4+

正构烷烃收率,%79.4180.50c

4+

正构烷烃组成,%

ꢀꢀ

c4~c81.191.65c9~c

14

3.022.2正十五烷7.276.16正十六烷9.088.19异十六烷0.060.07正十七烷28.832.49异十七烷0.150.17正十八烷47.1144.6异十八烷0.781.01c

19+

2.543.46合计100100

54.表3正构烷烃纯度和相变材料相关性质

[0055][0056][0057]

实施例3

[0058]

本实施例所提供的一种生物基正构烷烃相变材料的制备方法,以大豆油煎炸油为原料,如图2所示,包括如下步骤:

[0059]

步骤301、选取大豆油煎炸油为原料,首先在60℃下,向原料中加入浓度为85%的磷酸,加入量为原料质量的0.3%,搅拌60分钟;继而加入占原料质量分数10%的同温度去离子水,继续搅拌60分钟;

[0060]

步骤302、然后在90℃下,向步骤301所得物料中加入占大豆煎炸油质量分数2%的碱性白土对油相进行吸附脱杂质,再将分离吸附剂后的油脂进行常压蒸馏,以脱除油脂中的游离脂肪酸,最后得到的240℃

+

馏分为精制脂肪酸甘油酯,其酸值为0.6mgkoh/g、水质量含量0.03%,组成如表1所示:

[0061]

步骤303、采用固定床反应器,采用实施例1所述的ni

‑

mo/无定型硅铝型加氢催化剂,其装填量为200ml,在反应温度360℃、氢分压8mpa、液时体积空速1.0h

‑1、氢油体积比1000nm3/m3的工艺条件下,对精制脂肪酸甘油酯进行加氢脱氧/饱和反应得到正构烷烃;

[0062]

脂肪酸甘油酯加氢反应所得到的产物收率和性质如表2所示;

[0063]

步骤304、采用实沸点蒸馏仪对正构烷烃进行蒸馏,分离出c

14

及c

14

以下轻组分,c

15

及c

15

以上组分采用减压精馏装置逐一分离出正十五烷、正十六烷、正十七烷和正十八烷;

[0064]

其中,每个精馏塔的理论塔板数均为40块,各精馏塔在减压下操作,操作压力为20kpa,各精馏塔回流比为5,塔顶温度分别为206.5℃、224.2℃、236.8℃、249.4℃;正十五烷、正十六烷、正十七烷和正十八烷均属于单一碳数的单体正构烷烃,所述单体正构烷烃属于生物基正构烷烃相变材料;所得到单一碳数的单体正构烷烃的纯度和性质如表3所示。

[0065]

对比例1:

[0066]

如同实施例1,仅更改加氢脱氧/饱和催化剂,得到的c

15

‑

c

18

产品分布如表4所示;

[0067]

对比催化剂采用酸性较弱的ni

‑

mo/氧化铝性加氢脱氧/饱和催化剂,制备方法如下:

[0068]

定量称取氧化铝、sb粉、质量浓度为10%的硝酸溶液、田菁粉,按照质量比10:1.0:0.7:0.3的比例捏均匀,然后挤条成型,经120℃干燥和550℃焙烧后得到条状载体。经检测,所制备氧化铝载体的侧压强度为142n/cm,比表面积为230m2/g,孔体积为0.63cm3/g。取定量的钼酸铵和硝酸镍,用去离子水溶解制成ni

‑

mo共浸液,采用真空浸渍法将ni、mo负载到上述条状氧化铝载体上,经120℃干燥和550℃焙烧,最后得到ni

‑

mo/氧化铝型生物柴油加氢脱氧/饱和催化剂。经检测,所制备催化剂的nio含量为4.2%,moo3含量为17.5%。

[0069]

表4不同加氢催化剂所得相变材料碳数分布对比

[0070]

催化剂ni

‑

mo/无定型硅铝ni

‑

mo/氧化铝c

15

收率,%5.771.34c

16

收率,%7.2112.52c

17

收率,%22.879.91c

18

收率,%37.4149.69

[0071]

注:ni

‑

mo/无定型硅铝的收率=实施例1中c15

‑

c18的含量(表2)

×

79.41%。

[0072]

可以看出,与酸性较弱的ni

‑

mo/氧化铝催化剂相比,本发明由于采用酸性较强的ni

‑

mo/无定型硅铝固体催化剂,所得正十五烷和正十七烷收率较高。

[0073]

本发明提供了一种生物基正构烷烃相变材料的制备方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。