1.本实用新型涉及炭化炉保温领域,具体涉及一种隧道式活性炭炭化炉的保温装置。

背景技术:

2.生物质是指通过光合作用而形成的各种有机物,生物质原料炭化时所用的设备称为炭化炉,炭化炉是生物质炭化的核心设备。

3.传统的炭化炉大多只有单个烧制室,无法连续大规模生产,人工干预程度大,整个过程费时费力,工作效率不高;而且,这种粗放原始的制炭设备及制炭方法在很大程度上是对能源的一种浪费,炭化过程中产生的可燃气体会白白流失,炭化过程中产生的高热量也无法回收利用。针对这种情况,现有技术也提供了机制式的炭化炉,以整机的方式生产,实现了对高热量烟气的回收预热利用,但整机下的炭化炉效率有限,最多也仅有几个腔室进行循环生产,故也提供了隧道式炭化炉,参考中国专利cn104312595a所公开的隧道式炭化炉,将多个燃烧室进行串接形成燃烧隧道,不仅可以提高炭化的效率,而且更加节能环保,但此种情况下,基于隧道式的设置,其长度往往很长,外保温难以现场制备。

4.本实用新型提供了一种隧道式活性炭炭化炉的保温装置,改变现有的现场安装保温层的方式。以实现工厂预制,运输到现场直接拼接安装在燃烧隧道外,不受环境影响,且可以标准化、批量化,效率大幅提升的同时,降低了制造成本。

技术实现要素:

5.根据背景技术提出的问题,本实用新型提供一种隧道式活性炭炭化炉的保温装置来解决,接下来对本实用新型做进一步地阐述。

6.一种隧道式活性炭炭化炉的保温装置,直接包裹在燃烧隧道外,包括保温层和外壳体,所述外壳体的底部设置有折边,保温层放置在折边上,外壳体包裹在保温层外,所述外壳体的两端面设置有封边。

7.作为优选地,所述保温层采用石棉材料。

8.作为优选地,所述折边端部还设置有第二折边,在外壳体的底部形成有凹型的空间,所述的保温层的端部压实在此凹型空间内;不仅有助于稳定保温棉,而且在安装时,第二折边设置在燃烧隧道的下方,使得保温层完全紧实地包裹在燃烧隧道外。

9.作为优选地,外壳体的内壁间隔设置有多条容线槽,容线槽贯穿第二折边,第二折边外设置有栓绳环,栓绳环上栓有绑绳,绑绳沿着容线槽布置。

10.作为优选地,外壳体的压装后,栓绳环处于容线槽内,避免形成空隙。

11.作为优选地,容线槽连通外界,使得燃烧隧道和外壳体之间与外界形成气体通路;维持了燃烧隧道和外壳体之间的压强稳定。

12.作为优选地,所述保温层、外壳体分段预制,以单体的形式制备、安装,在外壳体单体预制后逐段吊装安装在燃烧隧道外,外壳体之间通过对接结构对接固定;逐段的预制难

度大幅降低,便于运输,且最值得说明的是吊装难度低,便于逐段吊装到位后的位置校准,再通过安装对接结构固定。

13.作为优选地,外壳体单体之间采用垂直安装的方式,所需按照作业空间较小。

14.作为优选地,所述的外壳体单体中除位于两端的外壳体单体外,任意的外壳体单体两端设置有凸出的截面为l型状的对接部,且两侧的对接部在垂直方向上对称,而位于两端的外壳体单体,一侧设置有封板,另一侧设置有对接部。

15.作为优选地,所述第二折边上还设置有预固定位,预固定位处放置有竹条,在运输过程中竹条起到支撑保温层的作用。

16.有益效果:与现有技术相比,本实用新型改变了现有的现场安装保温层的方式,以实现工厂预制,将外壳体单体运输到现场直接拼接安装在燃烧隧道外,不受环境影响,且可以标准化、批量化,效率大幅提升的同时,降低了制造成本。

附图说明

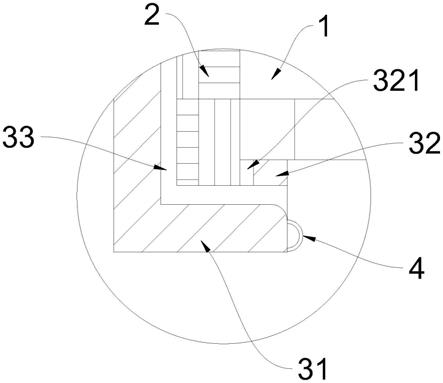

17.图1:本实用新型的结构示意图;

18.图2:图1中a处的结构放大示意图;

19.图3:相邻的外壳体单体的对接示意图;

20.图中:燃烧隧道1、保温层2、外壳体3、折边31、第二折边32、预固定位321、容线槽33、栓绳环4、外壳体单体5、对接部51。

具体实施方式

21.接下来结合附图1

‑

3对本实用新型的一个具体实施例来做详细地阐述。

22.一种隧道式活性炭炭化炉的保温装置,直接包裹在燃烧隧道1外,对炭化隧道进行保温处理,包括保温层2和外壳体3,保温层2采用石棉材料,所述外壳体3包裹在保温层2外,外壳体3的底部设置有折边31,保温层2放置在折边31上,在预制时,将保温层2 的端部紧压在折边31上,其他部位紧贴在外壳体3的内壁上,保温层2可自身维持稳定,便于运输,运输至现场后直接吊装安装在燃烧隧道1外,通过燃烧隧道1与外壳体3的紧压而紧实,快速完成安装。

23.所述折边31端部还设置有第二折边32,以此在外壳体3的底部形成有凹型的空间,所述的保温层2的端部压实在此凹型空间内,不仅有助于稳定保温棉,而且在安装时,第二折边32设置在燃烧隧道1的下方,使得保温层2完全紧实地包裹在燃烧隧道1外。

24.在本实施例中,所述外壳体3的内壁间隔设置有多条容线槽33,容线槽33贯穿第二折边32,第二折边32外设置有栓绳环4,栓绳环4上栓有绑绳,绑绳沿着容线槽33布置。在预制时,绑绳的一端绑定在一个栓绳环4上,另一端沿这容线槽33布置后以自由端的形式外露在另一侧的栓绳环4处,在吊装安装后,将此自由端绑定在栓绳环4上,使得保温层2更为紧实地压紧在燃烧隧道1外,配合外壳体3的压装后,栓绳环4处于容线槽33内,避免形成空隙。

25.所述外壳体3的两端面设置有封边,封边的存在使得在安装后,燃烧隧道1、外壳体3之间形成密闭空间,用以封装保温层2。

26.需要说明的是,本实施例的保温层2外可再设置有防潮层,防潮层与保温层2 预制为一个整体以便于安装在外壳体3内,在其他的实施例中不设置防潮层也是可以的,在实际

使用过程中,燃烧隧道的温度达几百摄氏度,在此高温下,即使存在的潮气也将蒸发汽化,基于此,本实施例所设置的容线槽33连通外界,可使得气体向外流通,维持了燃烧隧道 1和外壳体3之间的压强稳定,避免高压而使得外壳体3、燃烧隧道1形变甚至是燃烧隧道1 的崩塌。

27.本实施例中,为进一步地提高预制和安装的效率,所述保温层2、外壳体3分段预制,以单体的形式制备、安装,在外壳体单体5预制后逐段吊装安装在燃烧隧道1外,外壳体3之间通过对接结构对接固定,逐段的预制难度大幅降低,便于运输,且最值得说明的是吊装难度低,便于逐段吊装到位后的位置校准,再通过安装对接结构固定。

28.所述的对接结构依据吊装方式设置,只要能固定相邻的外壳体单体5且不再连接处产生间隙即可,不局限与具体的形式。在本实施例中,采取吊装空间需求较小的垂直安装的方式,所述的外壳体单体5中除位于两端的外壳体单体5外,任意的外壳体单体5两端设置有凸出的截面为l型状的对接部51,且两侧的对接部51在垂直方向上对称,而位于两端的外壳体单体5,一侧设置有封板,另一侧设置有对接部51;在安装时,先吊装位于端部的外壳体单体5,而后逐段吊装其他外壳体单体5,在吊装对接时,将垂直方向上,将一外壳体单体5的对接部51对准已安装的外壳体单体5的外露的对接部51,向下完成安装。

29.通过本实施例所采用的外壳体单体5逐段吊装的方式,对接处在燃烧隧道1的轴线上限位固定,在垂直向则依靠重力固定,而前述的容线槽33连通外界,燃烧隧道1和外壳体3之间压强稳定,避免了在对接处的脱离的风险。

30.所述第二折边32上还设置有预固定位321,在运输过程中,为进一步地固定保温层2,在预固定位321处放置有竹条,竹条起到支撑的作用,放置保温层坍塌。

31.本实用新型改变了现有的现场安装保温层的方式,以实现工厂预制,将外壳体单体运输到现场直接拼接安装在燃烧隧道外,不受环境影响,且可以标准化、批量化,效率大幅提升的同时,降低了制造成本。

32.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。