1.本发明属于煤矿液压支架用传动介质领域,具体涉及一种兼容型液压支架用浓缩液,特别地,还涉及一种兼容型液压支架用浓缩液的制备方法。

背景技术:

2.液压支架传动介质对煤矿液压支架运行的稳定性和可靠性有至关重要的作用,被誉为液压支架的“血液”。液压支架传动介质通常分为乳化油和浓缩液两大类,其中,液压支架浓缩液适用于液压支架、外注式单体液压支柱等液压设备,其在传递动力的同时,还可以起到润滑、防锈等作用,为液压系统提供有效的保护。液压支架用浓缩液一般由水、水溶性防锈剂、防腐蚀剂、润滑剂等添加剂组成,使用时将液压支架用浓缩液在水中溶解形成溶液型稀释液,即为高含水液压液。高含水液压液与立柱、千斤顶、控制元件、顶梁、掩护梁、底座等共同组成液压支架,而液压支架主要依靠高含水液压液、立柱和千斤顶来实现升架、降架、推溜、移架四个基本动作。因液压支架在出厂、安装、使用和维修过程中面临不同的主体,导致液压支架中的高含水液压液来源于不同的乳化油或浓缩液厂家,不同厂家的乳化液相互接触发生反应,产生析油、析皂、絮状物或沉淀物等异常现象,造成液压管路系统出现堵塞,出现“血栓”现象,这会导致液压支架动作的灵敏度直接下降,严重时会造成支架的瘫痪,影响到煤矿的安全、高效和高产。因此液压支架用乳化油或浓缩液质量的优劣直接影响到液压支架动作的精准性。

3.为避免此现象的发生,目前煤矿和支架维修厂需先将液压支架系统中的原有高含水液压液排放干净,再用清水进行冲洗,随后再注入新厂家的高含水液压液,即进行高含水液压液的置换。但是,高含水液压液的置换工作相对繁琐且需要一定的时间,同时造成了资源的浪费,一定程度上影响到井下环境。因此,需要研制一种兼容型液压支架用浓缩液,可以避免不同厂家的高含水液压液接触反应,避免乳化液的置换,保障液压支架动作的精准性,提高生产和维修效率。

技术实现要素:

4.本发明是基于发明人对以下事实和问题的发现和认识做出的:液压支架在出厂、安装、使用和维修过程中面临不同的主体,导致液压支架中的高含水液压液来源于不同的乳化油或浓缩液厂家,不同厂家的乳化液相互接触发生反应,产生析油、析皂、絮状物或沉淀物等异常现象,造成液压管路系统出现堵塞,出现“血栓”现象,这会导致液压支架动作的灵敏度直接下降,严重时会造成支架的瘫痪,影响到煤矿的安全、高效和高产。

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

6.为此,本发明实施例提出一种兼容型液压支架用浓缩液及其制备方法,通过添加本发明合成的高效分散剂,并调节液压支架用浓缩液中润滑剂、乳化剂和分散剂的比例,使所得稀释液可以兼容指定浓缩液或乳化油类产品,且混合液稳定性良好,避免了煤矿和支架维修厂乳化液置换的难题。

7.根据本发明实施例的兼容型液压支架用浓缩液,其中包括:改性橄榄油水溶性润滑剂4~20%、聚醚型非离子乳化剂1~8%、含氮原子的螯合分散剂5~15%、多元弱酸型ph值调节剂2~8%、羧酸盐型防锈剂5~12%、无机盐型金属钝化剂7~15%、抑菌剂3~6%、氟聚醚改性聚硅氧烷0.01~0.1%,和水,以质量百分含量计;

8.其中,所述含氮原子的螯合分散剂,由水、碱和有机酸按质量比为9

‑

11∶1

‑

3∶2

‑

4混合反应得到。

9.根据本发明实施例的兼容型液压支架用浓缩液带来的优点和技术效果,1、本发明中采用了合成的含氮原子的螯合分散剂,该分散剂与水溶性润滑剂和聚醚型非离子乳化剂配合使用,本发明所用的润滑剂属于阴离子表面活性剂,乳化剂为聚醚型非离子表面活性剂,合成的分散剂属于两性表面活性剂,分散剂在润滑剂和乳化剂之间起到了桥梁的作用,三者形成了一个统一的整体,可以提升产品体系自身的稳定性;2、本发明实施例的分散剂的添加量在满足润滑、防锈和防腐蚀的基础上,可以通过调节润滑剂、乳化剂和分散剂的比例,使兼容型液压支架用浓缩液的稀释液可以兼容指定浓缩液或乳化油类产品,且混合液稳定性良好;3、采用本发明实施例的浓缩液配液得到的高含水液压液可直接使用,可避免接触反应引发的堵塞,解决了煤矿和支架维修厂乳化液置换的难题,使液压支架供液更可靠。

10.根据本发明实施例的兼容型液压支架用浓缩液,其中,所述碱选自一乙醇胺、二乙醇胺或烷基醇胺衍生物中的至少一种;所述有机酸选自聚丙烯酸、聚甲基丙烯酸、聚马来酸或聚合氨基酸中的至少一种。

11.根据本发明实施例的兼容型液压支架用浓缩液,其中,所述羧酸盐型防锈剂,由一元羧酸、二元羧酸、三元聚羧酸和醇胺按质量比为3

‑

6∶5

‑

10∶3

‑

5∶4

‑

8混合反应得到。

12.根据本发明实施例的兼容型液压支架用浓缩液,其中,所述一元羧酸选自辛酸、壬酸或癸酸中的至少一种;所述二元羧酸选自壬二酸、癸二酸或对苯二甲酸中的至少一种;所述醇胺选自一乙醇胺、二乙醇胺或烷基醇胺衍生物中的至少一种。

13.根据本发明实施例的兼容型液压支架用浓缩液,其中,所述无机盐型金属钝化剂,由质量比为1

‑

5∶1

‑

3∶2

‑

6的钼酸钠、硅酸钠和四硼酸钠组成。

14.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,包括以下步骤:

15.a、将水、碱和有机酸进行混合、搅拌,得到含氮原子的螯合分散剂;

16.b、向所述步骤a中的含氮原子的螯合分散剂中加入改性橄榄油水溶性润滑剂、聚醚型非离子乳化剂、多元弱酸型ph值调节剂和水,混合、搅拌,得到分散混合液。

17.c、向所述步骤b中的分散混合液中加入羧酸盐型防锈剂和无机盐型金属钝化剂,混合、搅拌,得到防锈混合液。

18.d、向所述步骤c中的防锈混合液中加入抑菌剂和氟聚醚改性聚硅氧烷,混合、搅拌、陈化,得到兼容型液压支架用浓缩液。

19.根据本发明实施例的兼容型液压支架用浓缩液的制备方法带来的优点和技术效果,1、采用本发明实施例的方法的加料顺序,能够保证各添加剂增容性发挥较好,并且在每一步骤之后进行取样,样品为均一透亮,否则部分步骤会出现浑浊现象,可以有效排查原材料差异性造成的问题,有助于提高产品的整体稳定性;2、本发明实施例的方法中,在投料顺序上兼顾了反应釜的升降温操作,部分添加剂溶解会放热,部分添加剂溶解需要吸热,将放

热的添加剂放置在反应釜升温之前,将需要吸热的添加剂放置在反应釜降温之前,可以节约能量,降低生产加热和降温的成本,有助于保证各个添加剂的物化性质,避免破坏对高温敏感的添加剂,将各添加剂的效能发挥最大化;3、本发明实施例的方法中,根据各添加剂的化学属性进行投加顺序的确定,各添加剂的亲水性亲油性、酸碱性和发泡能力各不相同,按照该顺序能够促进体系的亲水亲油平衡、酸碱平衡、发泡和抑泡平衡,使体系的各项性能得到发货最好的发挥。

20.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤a中,所述搅拌的温度为80~100℃,所述搅拌的时间为75~120min,所述搅拌转速为60~90r/min。

21.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤b中,所述搅拌的温度为60~80℃,所述搅拌时间为40~60min,所述搅拌转速为60~90r/min。

22.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤c中,所述搅拌的温度为40~60℃,所述搅拌时间为60~90min,所述搅拌转速为60~90r/min。

23.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤d中,所述搅拌的温度为20~40℃,所述搅拌时间为15~20min,所述搅拌转速为60~90r/min,所述陈化时间≥72h。

附图说明

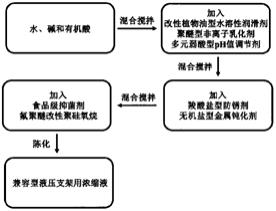

24.图1是本发明实施例中兼容型液压支架用浓缩液的制备方法流程图。

具体实施方式

25.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

26.根据本发明实施例的兼容型液压支架用浓缩液,其中包括:改性橄榄油水溶性润滑剂4~20%、聚醚型非离子乳化剂1~8%、含氮原子的螯合分散剂5~15%、多元弱酸型ph值调节剂2~8%、羧酸盐型防锈剂5~12%、无机盐型金属钝化剂7~15%、抑菌剂3~6%、氟聚醚改性聚硅氧烷0.01~0.1%,余量为水,以质量百分含量计;

27.其中,所述含氮原子的螯合分散剂,由水、碱和有机酸按质量比为9

‑

11∶1

‑

3∶2

‑

4混合反应得到,优选地,所述碱选自一乙醇胺、二乙醇胺或烷基醇胺衍生物中的至少一种;所述有机酸选自聚丙烯酸、聚甲基丙烯酸、聚马来酸或聚合氨基酸中的至少一种,进一步优选地,有机酸的平均分子量为20000

‑

60000。

28.根据本发明实施例的兼容型液压支架用浓缩液,采用了合成的含氮原子的螯合分散剂,该分散剂与水溶性润滑剂和聚醚型非离子乳化剂配合使用,本发明所用的润滑剂属于阴离子表面活性剂,乳化剂为聚醚型非离子表面活性剂,合成的分散剂属于两性表面活性剂,分散剂在润滑剂和乳化剂之间起到了桥梁的作用,三者形成了一个统一的整体,可以提升产品体系自身的稳定性;本发明实施例的分散剂的添加量在满足润滑、防锈和防腐蚀的基础上,可以通过调节润滑剂、乳化剂和分散剂的比例,使兼容型液压支架用浓缩液的稀释液可以兼容指定浓缩液或乳化油类产品,且混合液稳定性良好;采用本发明实施例的浓缩液配液得到的高含水液压液可直接使用,可避免接触反应引发的堵塞,解决了煤矿和支

架维修厂乳化液置换的难题,使液压支架供液更可靠。

29.根据本发明实施例的兼容型液压支架用浓缩液,其中,所述羧酸盐型防锈剂,由一元羧酸、二元羧酸、三元聚羧酸和醇胺按质量比为3

‑

6∶5

‑

10∶3

‑

5∶4

‑

8混合反应得到,优选地,所述一元羧酸选自辛酸、壬酸或癸酸中的至少一种;所述二元羧酸选自壬二酸、癸二酸或对苯二甲酸中的至少一种;所述醇胺选自一乙醇胺、二乙醇胺或烷基醇胺衍生物中的至少一种;优选地,所述一元羧酸、二元羧酸、三元聚羧酸和醇胺的反应温度为80

‑

100℃,反应过程中不断进行搅拌,搅拌时间为60~90min,搅拌转速为60~90r/min,最终得到羧酸盐型防锈剂。所述无机盐型金属钝化剂,由质量比为1

‑

5∶1

‑

3∶2

‑

6的钼酸钠、硅酸钠和四硼酸钠组成。本发明实施例中,有机羧酸根在金属表面形成吸附膜,阻隔腐蚀性阴离子与金属基体接触,降低金属的腐蚀,无机盐金属钝化剂在金属表面形成钝化膜,抑制金属发生电化学腐蚀,有机羧酸和无机盐复合在金属表面形成双层防护膜,有效抑制金属的腐蚀,同时辅助于体系的缓冲,增加了体系的抗干扰能力。

30.如图1所示,本发明实施例提供了一种兼容型液压支架用浓缩液的制备方法,其中,包括以下步骤:

31.a、将水、碱和有机酸进行混合、搅拌,得到含氮原子的螯合分散剂;

32.b、向所述步骤a中的含氮原子的螯合分散剂中加入改性橄榄油水溶性润滑剂、聚醚型非离子乳化剂、多元弱酸型ph值调节剂和水,混合、搅拌,得到分散混合液。

33.c、向所述步骤b中的分散混合液中加入羧酸盐型防锈剂和无机盐型金属钝化剂,混合、搅拌,得到防锈混合液。

34.d、向所述步骤c中的防锈混合液中加入抑菌剂和氟聚醚改性聚硅氧烷,混合、搅拌、陈化,得到兼容型液压支架用浓缩液。

35.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,采用本发明实施例方法的加料顺序,能够保证各添加剂增容性发挥较好,并且在每一步骤之后进行取样,样品为均一透亮,否则部分步骤会出现浑浊现象,可以有效排查原材料差异性造成的问题,有助于提高产品的整体稳定性;本发明实施例的方法中,在投料顺序上兼顾了反应釜的升降温操作,部分添加剂溶解会放热,部分添加剂溶解需要吸热,将放热的添加剂放置在反应釜升温之前,将需要吸热的添加剂放置在反应釜降温之前,可以节约能量,降低生产加热和降温的成本,有助于保证各个添加剂的物化性质,避免破坏对高温敏感的添加剂,将各添加剂的效能发挥最大化;本发明实施例的方法中,根据各添加剂的化学属性进行投加顺序的确定,各添加剂的亲水性亲油性、酸碱性和发泡能力各不相同,按照该顺序能够促进体系的亲水亲油平衡、酸碱平衡、发泡和抑泡平衡,使体系的各项性能得到最好的发挥。

36.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤a中,所述搅拌的温度为80~100℃,所述搅拌的时间为75~120min,所述搅拌转速为60~90r/min。本发明实施例中,各组分经均匀搅拌后,所得溶液澄清透亮。

37.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤b中,所述搅拌的温度为60~80℃,所述搅拌时间为40~60min,所述搅拌转速为60~90r/min。本发明实施例中,各组分经均匀搅拌后,所得溶液澄清透亮。

38.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤c中,所述搅拌的温度为40~60℃,所述搅拌时间为60~90min,所述搅拌转速为60~90r/min。此

时,各组分均完全溶于水,所得溶液澄清透亮。

39.根据本发明实施例的兼容型液压支架用浓缩液的制备方法,其中,所述步骤d中,所述搅拌的温度为20~40℃,所述搅拌时间为15~20min,所述搅拌转速为60~90r/min,所述陈化的时间为≥72h。此时,各组分均完全溶于水,所得溶液澄清透亮。

40.下面结合实施例详细描述本发明。

41.实施例1

42.将水、一乙醇胺和聚丙烯酸(平均分子量20000)按照质量比为11∶3∶2混合,温度为100℃,搅拌的时间为120min,转速60r/min,得到含氮原子的螯合分散剂。

43.将辛酸、壬二酸、三元聚羧酸和一乙醇胺按质量比为3∶5∶3∶4混合,在80℃条件下搅拌60min,转速60r/min,得到羧酸盐型防锈剂。

44.将水溶性钼酸钠、硅酸钠、四硼酸钠按照质量比为5∶3∶6混合,得到无机盐型金属钝化剂。

45.各原料所占兼容型液压支架用浓缩液的质量百分含量为:改性橄榄油水溶性润滑剂4%、聚醚型非离子乳化剂2%、含氮原子的螯合分散剂5%、多元弱酸型ph值调节剂2%、羧酸盐型防锈剂5%、无机盐型金属钝化剂7%、食品级抑菌剂3%、氟聚醚改性聚硅氧烷(消泡剂)0.01%,余量为水。

46.向所得含氮原子的螯合分散剂中加入改性橄榄油水溶性润滑剂、聚醚型非离子乳化剂、多元弱酸型ph值调节剂和水,混合,在80℃条件下搅拌40min,转速60r/min,得到分散混合液。向所得分散混合液中加入羧酸盐型防锈剂和无机盐型金属钝化剂,混合,在60℃条件下搅拌60min,转速60r/min,得到防锈混合液。向防锈混合液中加入食品级抑菌剂和氟聚醚改性聚硅氧烷,混合,在35℃条件下搅拌15min,转速60r/min,再陈化72h,得到兼容型液压支架用浓缩液。

47.在本实施例中,将所得兼容型液压支架用浓缩液产品与指定的hfas10

‑

5型浓缩液,用人工硬水按照规定浓度配稀释液,将两稀释液按质量比混合,考察各比例混合稀释液分别在室温和70℃环境条件下,放置168h的稳定性,混合稀释液无絮状物、无沉淀物、无分层且液面析出物体积含量≤0.1%。具体比例和稳定性能见表1。

48.实施例2

49.将水、二乙醇胺和聚甲基丙烯酸(平均分子量40000)按照质量比为9∶2∶2混合,温度为90℃,搅拌的时间为90min,转速90r/min,得到含氮原子的螯合分散剂。

50.将壬酸、壬二酸、三元聚羧酸和二乙醇胺按质量比为6∶10∶5∶8混合,在100℃条件下搅拌90min,转速90r/min,得到羧酸盐型防锈剂。

51.将水溶性钼酸钠、硅酸钠、四硼酸钠按照质量比为1∶1∶2混合,得到无机盐型金属钝化剂。

52.各原料所占兼容型液压支架用浓缩液的质量百分含量为:改性橄榄油水溶性润滑剂20%、聚醚型非离子乳化剂8%、含氮原子的螯合分散剂15%、多元弱酸型ph值调节剂8%、羧酸盐型防锈剂10%、无机盐型金属钝化剂15%、食品级抑菌剂4%、氟聚醚改性聚硅氧烷0.05%,余量为水。

53.向所得含氮原子的螯合分散剂中加入改性橄榄油水溶性润滑剂、聚醚型非离子乳化剂、多元弱酸型ph值调节剂和水,混合,在60℃条件下搅拌60min,转速90r/min,得到分散

混合液。向所得分散混合液中加入羧酸盐型防锈剂和无机盐型金属钝化剂,混合,在40℃条件下搅拌90min,转速90r/min,得到防锈混合液。向防锈混合液中加入食品级抑菌剂和氟聚醚改性聚硅氧烷,混合,在35℃条件下搅拌20min,转速90r/min,再陈化120h,得到兼容型液压支架用浓缩液。

54.在本实施例中,将所得兼容型液压支架用浓缩液产品与指定的hfae10

‑

4型乳化油,用人工硬水按照规定浓度配稀释液,将两稀释液按质量比混合,考察各比例混合稀释液分别在室温和70℃环境条件下,放置168h的稳定性,混合稀释液无絮状物、无沉淀物、无分层且液面析出物体积含量≤0.1%。具体比例和稳定性能见表2。

55.实施例3

56.将水、一乙醇胺和聚丙烯酸(平均分子量为50000)按照质量比为10∶2∶3混合,温度为80℃,搅拌时间为75min,转速80r/min,得到含氮原子的螯合分散剂。

57.将癸酸、癸二酸、三元聚羧酸和一乙醇胺按质量比为5∶7∶4∶6混合,在90℃条件下搅拌70min,转速80r/min,得到羧酸盐型防锈剂。

58.将水溶性钼酸钠、硅酸钠、四硼酸钠按照质量比为3∶2∶3混合,得到无机盐型金属钝化剂。

59.各原料所占兼容型液压支架用浓缩液的质量百分含量为:改性橄榄油水溶性润滑剂12%、聚醚型非离子乳化剂5%、含氮原子的螯合分散剂10%、多元弱酸型ph值调节剂5%、羧酸盐型防锈剂7%、无机盐型金属钝化剂8%、食品级抑菌剂6%、氟聚醚改性聚硅氧烷0.1%,余量为水。

60.向所得含氮原子的螯合分散剂中加入改性橄榄油水溶性润滑剂、聚醚型非离子乳化剂、多元弱酸型ph值调节剂和水,混合,在70℃条件下搅拌50min,转速80r/min,得到分散混合液。向所得分散混合液中加入羧酸盐型防锈剂和无机盐型金属钝化剂,混合,在50℃条件下搅拌80min,转速80r/min,得到防锈混合液。向防锈混合液中加入食品级抑菌剂和氟聚醚改性聚硅氧烷,混合,在35℃条件下搅拌20min,转速90r/min,再陈化96h,得到兼容型液压支架用浓缩液。

61.在本实施例中,将所得兼容型液压支架用浓缩液产品与指定的hfae10

‑

4(w)型乳化油(微乳型),用人工硬水按照规定浓度配稀释液,将两稀释液按质量比混合,考察各比例混合稀释液分别在室温和70℃环境条件下,放置168h的稳定性,混合稀释液无絮状物、无沉淀物、无分层且液面析出物体积含量≤0.1%。具体比例和稳定性能见表3。

62.对比例1

63.与实施例1的方法相同,不同之处在于不采用含氮原子的螯合分散剂,而是采用edta(乙二胺四乙酸)。

64.采用与实施例1相同的方法进行性能测试,结果见表1。

65.对比例2

66.与实施例2的方法相同,不同之处在于不采用含氮原子的螯合分散剂,而是采用edta(乙二胺四乙酸)。

67.采用与实施例2相同的方法进行性能测试,结果见表2。

68.对比例3

69.与实施例3的方法相同,不同之处在于不采用含氮原子的螯合分散剂,而是采用

edta

‑

2na(乙二胺四乙酸二钠)。

70.采用与实施例3相同的方法进行性能测试,结果见表3。

71.表1

[0072][0073]

表2

[0074][0075]

表3

[0076][0077]

对比例1

‑

3中,在室温和70℃环境条件下,放置168h,均出现不同程度的析出,如絮状物或沉淀物;而采用实施例1、实施例2、实施例3获得的3个样品,可以与hfas10

‑

5型浓缩液,hfae10

‑

4型乳化油,hfae10

‑

4(w)型乳化油(微乳型)兼容性良好,均未出现析出物。本发明实施例中采用含氮的螯合分散剂实现了优异的分散效果,使制得的液压支架用浓缩液的稀释液可以兼容指定浓缩液或乳化油类产品,混合液具有良好的稳定性,采用本发明实施例的浓缩液配液得到的高含水液压液可直接使用,能够避免接触反应引发的堵塞,解决了煤矿和支架维修厂乳化液置换的难题,使液压支架供液更可靠。

[0078]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0079]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。