1.本实用新型涉及桥梁工程技术领域,尤其涉及高性能混凝土节段拼装梁桥。

背景技术:

2.近年来,桥梁结构型式伴随着高性能混凝土材料和钢结构的发展向着多样化的方向转变。其中,组合梁桥是通过剪力连接件将主梁和桥面板进行连接形成整体的一种结构。组合梁桥具有可发挥主梁和桥面板不同受力行为的特点,从而使不同的材料能够组合分别使用在组合梁的主梁和桥面板中,具有较高的经济优势。

3.传统预制混凝土结构自重大,结构形式单一,难以实现新颖、轻巧的桥梁结构。相对于混凝土桥梁而言,钢-混凝土组合桥更为轻巧,但是由于钢梁和混凝土板在环境变化时的温度梯度不同,并且混凝土板与钢梁的刚度差别过大,因而组合梁中的混凝土板比普通混凝土梁的桥面板更易开裂。

技术实现要素:

4.本实用新型是为避免上述现有技术所存在的问题,提供一种骨型高性能混凝土节段拼装梁桥,以新的结构形式在经济性、施工便捷程度、装配化程度、外观造型、受力性能和可靠性上获得更好的效果,以适于中、小跨径桥梁的具体应用。

5.本实用新型为解决技术问题采用如下技术方案:

6.本实用新型骨型高性能混凝土节段拼装组合梁桥的结构特点是各组合构件包括:

7.主梁,是截面呈“工”字型的纵向梁;弧形撑,由呈水平的上弦杆和呈弧形的下弦杆构成“人”字撑,所述弧形撑对称焊装在主梁的两侧;端横梁,是在主梁的端部立模浇筑成型,所述主梁、端横梁以及弧形撑的上弦杆在顶面均共面;剪力连接件,为竖向凸伸的预埋构件,分处在主梁的顶面、弧形撑的上弦杆顶面,以及端横梁的顶面;桥面板,其上分布有各竖向通孔;

8.所述桥面板叠放在主梁的顶面,主梁顶面上的剪力连接件凸伸在桥面板竖向通孔中,在竖向通孔中现浇混凝土实现连接;桥面板的端头搭接弧形撑的上弦杆顶面,纵向相邻的两片桥面板之间形成湿接缝,并有弧形撑上弦杆顶面的剪力连接件,以及主梁顶面对应位置上的剪力连接件凸伸在湿接缝中,针对湿接缝现浇混凝土实现连接。

9.本实用新型骨型高性能混凝土节段拼装组合梁桥的结构特点也在于:在所述主梁的翼缘两侧各有悬臂牛腿,弧形撑中上弦杆是以上翼缘悬臂牛腿为支撑焊装在上翼缘侧,弧形撑中下弦杆直接焊装在下翼缘悬臂牛腿侧。

10.本实用新型骨型高性能混凝土节段拼装组合梁桥的结构特点也在于:所述主梁为整体预制,或为分节段预制,并在现场通过张拉纵向体外预应力束进行拼装。

11.本实用新型骨型高性能混凝土节段拼装组合梁桥的结构特点也在于:所述剪力连接件的凸伸高度不高于桥面板的顶面高度。

12.与已有技术相比,本实用新型有益效果体现在:

13.1、本实用新型利用桥面板和弧形撑受压、主梁受拉,并利用桥面板为弧形撑提供纵向联系,有效保证构件的整体刚度;其受力明确,具有可靠的承载性能和耐久性能。

14.2、本实用新型中主梁和弧形撑为高性能混凝土构件,相较于传统普通钢筋混凝土结构有着较高的强度指标,同等跨度和荷载条件下,主梁截面可以做到纤细和轻薄化,从而节省材料,实现资源节约化,并节省造价;

15.3、本实用新型为通透性结构,以桥面板为纵向联系梁,在保证结构受力的同时能大幅度节约材料,实现节段轻型化,利于结构抗震以及下部结构支承,并易于构件吊装和运输;

16.4、本实用新型装配化程度高,其桥面板、主梁和弧形撑均为预制构件,能够在现场实现快速拼装成桥,大幅节约工期;其造型轻盈、美观,装饰效果好。

附图说明

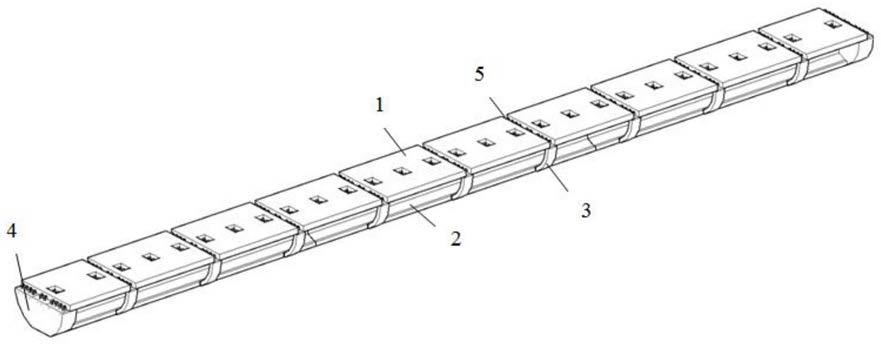

17.图1为本实用新型高性能混凝土节段拼装组合梁桥立面图;

18.图2为本实用新型中主梁、端梁及弧形撑构造图;

19.图3为本实用新型中主梁与弧形撑连接构造图;

20.图4为本实用新型中桥面板构造图;

21.图5为本实用新型中弧形撑构造图;

22.图6为本实用新型中主梁构造图。

23.图中标号:1桥面板,2主梁、2a连接钢板,3弧形撑,4端横梁,5剪力连接件。

具体实施方式

24.参见图1,本实施例骨型高性能混凝土节段拼装组合梁桥中各组合构件分别是:

25.图3和图6所示的主梁2是截面呈“工”字型的纵向梁;根据桥梁跨度,主梁2可以整体预制,或为分节段预制,并在现场通过张拉纵向体外预应力束进行拼装。

26.图2和图5所示的弧形撑3是由呈水平的上弦杆和呈弧形的下弦杆构成“人”字撑,弧形撑3对称焊装在主梁2的两侧,形成类似脊椎的骨型结构。

27.图1和图2所示的端横梁4是在主梁2的端部立模浇筑成型,并且主梁2、端横梁4以及弧形撑3的上弦杆在顶面均设置为共面。

28.图2和图3所示的剪力连接件5为竖向凸伸的预埋构件,分处在主梁2的顶面、弧形撑3的上弦杆顶面,以及端横梁4的顶面;剪力连接件5的凸伸高度不高于桥面板1的顶面高度;剪力连接件5为钢筋、剪力钉或型钢构件。

29.图1和图4所示的桥面板1,其上分布有各竖向通孔;桥面板1叠放在主梁2的顶面,主梁顶面上的剪力连接件凸伸在桥面板竖向通孔中,在竖向通孔中现浇混凝土实现连接;桥面板1的端头搭接弧形撑3的上弦杆顶面,纵向相邻的两片桥面板1之间形成湿接缝,并有弧形撑上弦杆顶面的剪力连接件,以及主梁顶面对应位置上的剪力连接件凸伸在湿接缝中,针对湿接缝现浇混凝土实现连接;针对分处在两端头的桥面板1,相应位置上的桥面板1一端搭接弧形撑3的上弦杆顶面,另一端是搭接端横梁4的顶面,同样的方式实现连接。

30.具体实施中,相应的技术措施也包括:

31.主梁2和弧形撑3均为高性能混凝土预制构件;端横梁4为钢筋混凝土现浇构件,或

为高性能混凝土现浇构件;桥面板1为钢筋混凝土预制构件,或为高性能混凝土预制构件;高性能混凝土是指构件的轴心抗拉强度标准值不低于6mpa,以及构件的轴心抗压强度标准值不低于80mpa的混凝土;普通混凝土是指强度等级为c40及以上的混凝土。

32.图2所出为了实现弧形撑3的支撑连接,在主梁2的翼缘两侧各有悬臂牛腿,弧形撑3中上弦杆是以上翼缘悬臂牛腿为支撑焊装在上翼缘侧,弧形撑3中下弦杆直接焊装在下翼缘悬臂牛腿侧;具体是在弧形撑3与主梁2之间是利用连接钢板固定焊接,连接钢板为预埋构件,包括预埋在弧形撑3中上弦杆和下弦杆端面上的弧形撑连接钢板,以及预埋在主梁上翼缘侧和主梁下翼缘悬臂牛腿侧相应位置上的主梁连接钢板。

33.本实用新型中骨型高性能混凝土节段拼装组合梁桥按如下步骤实现拼装:

34.步骤1:桥面板、主梁和弧形撑各预制构件进行工厂预制,剪力连接件和连接钢板均在预制构件工厂预制时预埋;各预制构件分体转运至现场;

35.步骤2:在现场,将弧形撑与主梁利用连接钢板通过焊接实现连接;

36.步骤3:现场支模浇筑端横梁,构成主梁、弧形撑和端横梁的一体化上部结构;

37.步骤4:将一体化上部结构整体吊装至墩顶,或按主梁节段分节段吊装至墩顶,再在墩顶进行主梁节段拼接;

38.步骤5:在一体化上部结构上吊放桥面板,针对剪力连接件所在位置处桥面板竖向通孔以及湿接缝中浇筑混凝土实现连接。

39.步骤6:铺装成桥。