1.本发明涉及桥梁工程领域,具体涉及桥梁下部结构快速化建造系统及施工方法。

背景技术:

2.预制管桩以其较快的施工速度,较高的质量保证逐渐应用于桥梁工程。而桩柱一体式的设计则能省去墩柱混凝土浇筑的时间,大幅度节约工期。预制盖梁相对现浇盖梁同样能节约工期,因此管桩与预制盖梁的连接成为要解决的主要问题。

3.传统的盖梁和桥墩管桩的连接采用套筒连接,这种方式对施工精度和灌浆质量要求较高,因此在实际工程应用中受到一定限制。

技术实现要素:

4.为了解决预制盖梁与预制管桩方便连接的问题,本发明提出一种桥梁下部结构快速化建造系统及施工方法。

5.本发明的目的可以通过以下技术方案来实现:

6.一种桥梁下部结构快速化建造系统,包括预制盖梁和预制管桩,所述预制盖梁中设有盖梁开孔,所述预制管桩采用桩柱一体设计,预制管桩桩内设有管桩开孔,管桩开孔的孔洞与预制盖梁的盖梁开孔的孔洞对接,将竖向钢筋和螺旋箍筋组成的钢筋笼放置于管桩开孔的孔洞内并穿过盖梁开孔的孔洞,浇筑内浇混凝土进行连接。

7.本发明的进一步技术:

8.优选的,所述盖梁开孔的开孔形状为楔形即上下开孔大,中间开孔小。

9.优选的,所述预制管桩上设有盖梁管桩连接件,盖梁管桩连接件包括上部环形钢限位槽、普通螺栓和高强螺栓,所述上部环形钢限位槽采用分离式设计,通过高强螺栓施加预紧力使上部环形钢限位槽牢固连接并固定在预制管桩上,通过普通螺栓将其固定在预制盖梁上。

10.优选的,所述上部环形钢限位槽上设置加劲肋。

11.优选的,所述预制管桩上设有管桩加固件,管桩加固件包括下部环形钢限位槽、高强螺栓,所述下部环形钢限位槽采用分离式设计,通过高强螺栓施加预紧力使下部环形钢限位槽牢固连接并固定在预制管桩上。

12.优选的,所述下部环形钢限位槽上设置加劲肋。

13.优选的,所述加劲肋上设有圆孔,将喇叭状环形箍筋通过加劲肋上的圆孔并缠绕在加劲肋上。

14.优选的,所述管桩加固件外和盖梁管桩连接件外包裹浇筑外浇混凝土。

15.施工方法为,将管桩插入地基中,再将竖向钢筋和螺旋箍筋组合绑扎成钢筋笼,将钢筋笼放入管桩开孔内,然后将预制盖梁置于预制管桩的上方,使预制管桩与盖梁开孔对应,最后浇筑内浇混凝土将预制盖梁和预制管连接;

16.安装盖梁管桩连接件和管桩加固件;

17.安装盖梁管桩连接件时,首先安装上部环形钢限位槽,上部环形钢限位槽由两个半圆部分组成,待管桩与盖梁安装好之后,用高强螺栓将两部分相连并固定在管桩上,并通过普通螺栓将其与盖梁连接;上部环形钢限位槽上有加劲肋,使喇叭状环形箍筋穿过预留在环形限位槽加劲肋上的圆孔,随后浇筑外浇混凝土覆盖上部环形钢限位槽、加劲肋和喇叭状环形箍筋;

18.安装管桩加固件时,首先安装下部环形钢限位槽,预制管桩地面以下1.0m处设置下部环形钢限位槽,同样由两部分组成,实施时将两部分通过高强螺栓相连并固定在管桩上,下部环形钢限位槽上有加劲肋,然后使喇叭状环形箍筋穿过预留在环形限位槽加劲肋上的圆孔,随后浇筑外浇混凝土覆盖整个下部环形钢限位槽、加劲肋和喇叭状环形箍筋。

19.本发明相比现有技术具有以下优点:

20.本发明提供一种预制盖梁与预制管桩的连接结构,竖向贯通孔与管桩开孔对接,直接插入钢筋笼,利用混凝土浇筑形成一体,施工较为便捷,对施工精度和灌浆质量要求较低。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

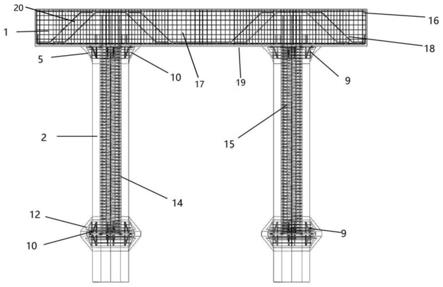

22.图1为预制盖梁与预制管桩连接示意图;

23.图2为预制盖梁开孔示意图;

24.图3为预制管桩顶部结构示意图;

25.图4为预制盖梁配筋图(正面)示意图;

26.图5为预制盖梁配筋图(底面)示意图;

27.图6为盖梁管桩连接件外轮廓示意图;

28.图7为盖梁与管桩连接件平面示意图;

29.图8为上部环形钢限位槽示意图;

30.图9为喇叭状环形箍筋示意图;

31.图10为管桩加固件示意图;

32.图11为管桩加固件正面示意图;

33.图12为下部环形钢限位槽示意图;

34.图13为预制管桩示意图;

35.图14为钢筋笼示意图;

36.图中:1-预制盖梁;2-预制管桩;3-盖梁开孔;4-管桩开孔;5-盖梁管桩连接件;6-上部环形钢限位槽;7-普通螺栓;8-高强螺栓;9-加劲肋;10-喇叭状环形箍筋;11-外浇混凝土;12-管桩加固件;13-下部环形钢限位槽;14-竖向钢筋;15-螺旋箍筋;16-盖梁顶部钢筋;17-盖梁分布钢筋;18-盖梁箍筋;19-盖梁底部钢筋;20-盖梁弯起钢筋;21-管桩钢挡板;22-内浇混凝土。

具体实施方式

37.为使对本发明的结构特征及所达成的功效有更进一步的了解与认识,用以较佳的实施,附图配合详细的说明,说明如下:

38.为了解决预制盖梁与预制管桩方便连接的问题,本发明提出一种预制盖梁与预制管桩的连接结构。

39.本发明的任务在于解决预制管桩与盖梁的连接问题,如图1-14,由预制盖梁1、预制管桩2、盖梁开孔3、管桩开孔4、盖梁管桩连接件5、上部环形钢限位槽6、普通螺栓7、高强螺栓8、加劲肋9、喇叭状环形箍筋10、外浇混凝土11、管桩加固件12、下部环形钢限位槽13、竖向钢筋14、螺旋箍筋15、盖梁顶部钢筋16、盖梁分布钢筋17、盖梁箍筋18、盖梁底部钢筋19、盖梁弯起钢筋20、内浇混凝土22组成。

40.预制盖梁1和预制管桩2在工厂完成预制,运输到施工现场。预制盖梁1的长度为11m,宽度为1.6m,高度为1.2m。

41.预制管桩2采用桩柱一体设计,管内设有孔洞。预制盖梁1和预制管桩2均采用c50混凝土。

42.盖梁开孔3的开孔形状为楔形即上下开孔大,中间开孔小,楔形孔的最大宽度为0.85m,最大长度为0.85m,最小宽度和最小长度均为0.8m;可以增加结构的抗压、抗拔性能。

43.管桩开孔4为圆柱形开孔,孔洞的直径为0.9m,管桩的厚度为0.15m,管桩的直径为1.2m,桩内孔洞与盖梁的竖向楔形孔对接,将竖向钢筋14和螺旋箍筋15组成的钢筋笼放置于管桩开孔4内并穿过盖梁开孔3,浇筑内浇混凝土22进行连接。

44.所述盖梁开孔3内除顶层有盖梁顶部钢筋16外,其余位置均没有钢筋。盖梁顶部钢筋16采用hrb400的ф28cm的钢筋。盖梁分布钢筋17采用hrb400的ф28cm钢筋,钢筋的间距为85mm-135mm。盖梁箍筋18采用hrb400的ф12cm的钢筋,在预制盖梁1的跨中2m范围内间距为150mm,其余位置间距为100mm。盖梁底部部钢筋19采用hrb400的ф28cm的钢筋。盖梁弯起钢筋20采用hrb400的ф28cm钢筋,在盖梁开孔3处弯起以留出开孔位置。具体配筋图见图3。

45.盖梁管桩连接件5由上部环形钢限位槽6、普通螺栓7、高强螺栓8、加劲肋9、喇叭状环形箍筋10、外浇混凝土11组成。

46.上部环形钢限位槽6为钢结构,厚度为10mm,使用q345钢材,采用分离式设计,可以方便施工和运输。在施工时通过高强螺栓7施加预紧力使上部环形钢限位槽6牢固连接并固定在预制管桩2上,通过普通螺栓6将其固定在预制盖梁1上,有效保证其稳定性。

47.在上部环形钢限位槽6上设置了加劲肋9可以有效地增加其稳定性。加劲肋为钢结构,厚度为8mm,采用q345钢材。加劲肋9上设有直径稍大于喇叭状螺旋箍筋10的圆孔,将喇叭状环形箍筋10通过加劲肋上的圆孔并缠绕在上面以增加构件的一体性。

48.喇叭状螺旋箍筋10采用hrb400的ф28cm的钢筋。

49.浇筑外浇混凝土11包裹住加劲肋9和喇叭状螺旋箍筋10还有上部环形钢限位槽6组成盖梁管桩连接件5。外浇混凝土11采用硅酸盐水泥混凝土。

50.管桩加固件12由下部环形钢限位槽13、普通螺栓7、高强螺栓8、加劲肋9、喇叭状环形箍筋10、外浇混凝土11组成。

51.下部环形钢限位槽13为钢结构,厚度为10mm,使用q345钢材,采用分离式设计,可以方便施工和运输。在施工时通过高强螺栓7施加预紧力使下部环形钢限位槽13牢固连接

并固定在预制管桩2上,保证其稳定性。

52.在下部环形钢限位槽13上设置了加劲肋9可以有效地增加其稳定性。加劲肋为钢结构,厚度为8mm,采用q345钢材。加劲肋9上设有直径稍大于喇叭状环形箍筋10的圆孔,将喇叭状环形箍筋10缠绕在上面以增加构件的一体性。喇叭状环形箍筋10采用hrb400的ф28cm的钢筋。

53.浇筑外浇混凝土11包裹住加劲肋9和喇叭状螺旋箍筋10还有下部环形钢限位槽13组成管桩加固件12。外浇混凝土11采用硅酸盐水泥混凝土。

54.竖向钢筋14采用hrb400的ф22cm的钢筋,螺旋箍筋15采用hrb400的ф12cm的钢筋。竖向钢筋14和螺旋箍筋15组成的钢筋笼的长度为从地面以下1.0m直到盖梁顶部钢筋16以下,其长度可以根据管桩的长度而改变。

55.预制管桩在地面以下1.0m处设有管桩钢挡板21,在管桩制作时即预埋。预制管桩钢挡板21使用q345钢材,厚度为10mm。管桩钢挡板21为圆形,其直径稍大于预制管桩2的内径,在预制时将其固定入预制管桩2的内部。

56.内浇混凝土22待钢筋笼放入后浇筑,其应具有快硬、早强的特征,宜采用硅酸盐水泥混凝土。

57.使用时,先在预制工厂完成预制盖梁1和预制管桩2的施工并预留盖梁开孔3和管桩开孔4,盖梁顶部钢筋16、盖梁分布钢筋17、盖梁箍筋18、盖梁底部钢筋19、盖梁弯起钢筋20按要求布置绑扎,并制作预制盖梁1。

58.运输到施工现场后,首先将管桩插入地基中,再将竖向钢筋14和螺旋箍筋15组合绑扎成钢筋笼,将钢筋笼放入管桩开孔4内,然后将预制盖梁1置于预制管桩2的上方,使预制管桩2与盖梁开孔3对应,最后浇筑内浇混凝土22将预制盖梁1和预制管桩2连接。随后安装盖梁管桩连接件5和管桩加固件12。这种结构稳定性和强度得到保证,能实现下部结构装配化施工,从而可以提高施工效率,节约工期。

59.安装盖梁管桩连接件5时,首先安装上部环形钢限位槽6。上部环形钢限位槽6由两个半圆部分组成,待管桩与盖梁安装好之后,用高强螺栓7将两部分相连并固定在管桩上,保证上部环形钢限位槽6对预制管桩2施加有一定的预紧力,并通过普通螺栓6将其与盖梁连接。上部环形钢限位槽6上有加劲肋8可以增加其刚度,使喇叭状环形箍筋9穿过预留在环形限位槽加劲肋8上的圆孔,随后浇筑外浇混凝土10覆盖上部环形钢限位槽6、加劲肋8和喇叭状环形箍筋9。通过这种结构,既保证了盖梁与管桩相连处免受雨水与环境侵蚀,防止了结构内部的钢材锈蚀,又可以使构件造型美观。

60.安装管桩加固件12时,首先安装下部环形钢限位槽13。预制管桩地面以下1.0m处设置下部环形钢限位槽13,同样由两部分组成,实施时将两部分通过高强螺栓7相连并固定在管桩上。下部环形钢限位槽13上有加劲肋8可以增加其刚度,然后使喇叭状环形箍筋9穿过预留在环形限位槽加劲肋8上的圆孔,随后浇筑外浇混凝土10覆盖整个下部环形钢限位槽13、加劲肋8和喇叭状环形箍筋9。通过安装管桩加固件12,可以避免管桩在截面刚度变化段产生过大的应力集中,保证结构构造的安全性并使其具有较强的抗震能力。

61.本发明的描述中,还需要说明的是,除非另有明确的规定和限制,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接连接,也可以是通过中间媒介相连,可

以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

62.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实例的限制,上述实例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。