1.本技术涉及铁路无砟轨道结构病害整治技术领域,具体地,涉及一种无砟轨道的整治方法。

背景技术:

2.近年来,随着高速铁路的快速发展,我国建设了大规模的高速铁路,这给人们的出行带来了极大的便利。无砟轨道具有刚度均匀性好、结构耐久性强、维修工作量小的特点,因此,设计时速300千米的铁路,长度超过1千米的隧道通常采用无砟轨道。

3.然而,高速铁路沿线所经复杂地质条件和差异巨大自然环境使得路基经常面临着各种不利因素,路基土体材料容易受到外界作用,造成无砟轨道路基变形,影响轨道平顺性,例如,无砟轨道出现上拱情况。现有技术中通常采用绳锯将支承层混凝土切割移除,实现对无砟轨道上拱的整治,这种整治方法工艺复杂,施工难度大,施工周期长。

技术实现要素:

4.本技术实施例的目的在于提供一种无砟轨道的整治方法,以解决现有整治方法中施工工艺复杂、施工难度大的问题。

5.为了解决上述问题,本技术采用以下技术方案予以实现:

6.本技术实施例提供的一种无砟轨道的整治方法,包括:

7.测量所述无砟轨道,以确定待整治区域及待整治参数;

8.在所述待整治区域的相邻两原承轨台间凿除道床板至预设深度,以形成新承轨台的浇筑位置;

9.在所述新承轨台的浇筑位置植入承台钢筋;

10.根据所述待整治参数,在所述新承轨台的浇筑位置安装模板,浇筑形成所述新承轨台;

11.所述新承轨台的强度满足要求后,拆除所述模板,并在所述新承轨台上安装新扣件;

12.拆除原扣件,落轨至所述新承轨台,紧固所述新扣件。

13.进一步地,所述待整治参数包括:

14.所述待整治区域的所述原承轨台对应位置的高程变化量和平面偏移量。

15.进一步地,在所述待整治区域的相邻两原承轨台间凿除道床板至预设深度,以形成新承轨台的浇筑位置的步骤,具体包括:

16.根据所述待整治参数,在相邻两所述原承轨台间标记出所述新承轨台的浇筑轮廓位置;

17.在所述新承轨台的浇筑轮廓位置,凿除所述道床板至预设深度,以形成所述新承轨台的浇筑位置。

18.进一步地,所述预设深度为所述道床板顶面往下3~10cm。

19.进一步地,根据所述待整治参数,在相邻两所述原承轨台间标记出所述新承轨台的浇筑轮廓位置的步骤,具体包括:

20.根据所述待整治参数,确定所述新承轨台的中线位置;

21.根据所述中线位置,在相邻所述原承轨台间标记出所述新承轨台的浇筑轮廓位置。

22.进一步地,在所述新承轨台的浇筑位置钻孔以形成预埋套管孔。

23.进一步地,根据所述待整治参数,在所述新承轨台的浇筑位置安装模板,浇筑形成所述新承轨台的步骤之前,将预埋套管安装于所述预埋套管孔,使浇筑形成所述新承轨台后用于在所述预埋套管处安装所述新扣件。

24.进一步地,所述预埋套管孔的孔径为63mm,和/或,所述预埋套管孔的深度为15cm。

25.进一步地,在所述新承轨台的浇筑位置植入承台钢筋的步骤,具体包括:

26.在所述新承轨台的浇筑位置钻设植筋孔;

27.在所述植筋孔中植入所述承台钢筋;

28.对所述承台钢筋进行绑扎箍筋。

29.进一步地,拆除原扣件,落轨至所述新承轨台,紧固所述新扣件的步骤,具体包括:

30.拆除原扣件,切割或凿除高于所述新承轨台的所述原承轨台;

31.落轨至所述新承轨台,紧固所述新扣件。

32.本技术实施例提供的无砟轨道的整治方法,通过测量无砟轨道,以确定待整治区域及待整治参数,将新承轨台的道床板凿除至预定深度,形成浇筑位置,从而减少对无砟轨道整治的工作量,缩短整治时间,在新承轨台的浇筑位置植入承台钢筋,提高新承轨台的稳定性和承载效果,根据待整治参数,在新承轨台的浇筑位置安装模板,浇筑形成新承轨台,使得新承轨台符合无砟轨道的要求,解决无砟轨道的上拱或沉降问题。通过在新承轨台上安装新扣件,拆除原扣件,落轨至新承轨台,紧固新扣件,从而提高新承轨台与钢轨连接的可靠性与稳固性。

附图说明

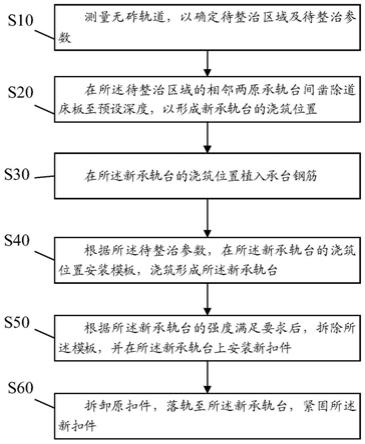

33.图1为本技术实施例提供的一种无砟轨道的整治方法的流程示意图;

34.图2为本技术实施例提供的一种无砟轨道的整治方法中无砟轨道的结构示意图,其中,用虚线框展示新承轨台的浇筑位置;

35.图3为本技术实施例提供的一种无砟轨道的整治方法中无砟轨道的结构示意图,其中,展示新承轨台及新扣件;

36.图4为图3中a-a向断面图,其中,展示钢轨。

37.附图标记说明:

38.1-钢轨,2-原承轨台,3-道床板,4-承台钢筋,5-新承轨台,6-新扣件,7-原扣件,8-预埋套管,9-支承层,b-植筋孔,c-预埋套管孔,e-待整治区域,f-浇筑位置。

具体实施方式

39.下面结合附图对本技术的具体实施方式进行详细的描述。

40.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可

以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

41.在本技术的描述中,所涉及的术语“第一/第二”仅仅是区别类似的对象,不代表针对对象的特定次序,可以理解地,“第一/第二”在允许的情况下可以互换特定的顺序或先后次序,以使这里描述的本技术实施例能够以除了在这里图示或描述的以外的顺序实施。

42.应该理解的是,方位或位置关系为基于附图所示的方位或位置关系。这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

43.由于高速铁路沿线所经复杂地质条件和差异巨大自然环境时,使得路基经常面临着各种不利因素,路基土体材料容易受到外界作用,造成无砟轨道路基变形,影响轨道平顺性,例如,无砟轨道穿过季节性冻土、膨胀性岩土等区域,高速铁路长期运行下容易出现上拱或下沉情况。而现有技术中通常采用绳锯将支承层混凝土切割移除,以整治无砟轨道的上拱,但这种采用绳锯进行整治的方法工艺复杂,施工量大,施工效率较低。

44.如图1所示,本技术实施例提出的一种无砟轨道的整治方法包括:

45.s10、测量无砟轨道,以确定待整治区域及待整治参数;

46.s20、在待整治区域的相邻两原承轨台间凿除道床板至预设深度,以形成新承轨台的浇筑位置;

47.s30、在新承轨台的浇筑位置植入承台钢筋;

48.s40、根据待整治参数,在新承轨台的浇筑位置安装模板,浇筑形成新承轨台;

49.s50、新承轨台的强度满足要求后,拆除模板,并在新承轨台上安装新扣件;

50.s60、拆除原扣件,落轨至新承轨台,紧固新扣件。

51.在本技术实施例中,参见图2与图4,无砟轨道包括钢轨1、原承轨台2、道床板3、原扣件7、预埋套管8和支承层9,支承层9、道床板3、原承轨台2和钢轨1依次自下而上设置,预埋套管8预埋在原承轨台2中,原扣件7与预埋套管8连接,以将钢轨1固定于原承轨台2上。对无砟轨道的上拱或下沉整治中,先对无砟轨道进行测量,以确定待整治区域e及待整治参数,从而根据待整治参数,在待整治区域e内浇筑新承轨台5,以对待整治区域e的无砟轨道进行整治。例如,无砟轨道发生上拱或下沉,通过对无砟轨道进行测量,确定待整治区域e,并且确定上拱偏移量或下沉偏移量,从而仅对待整治区域e浇筑出新承轨台5,对待整治区域e的无砟轨道进行整治,提高整治效率。

52.具体地,在待整治区域e的相邻两原承轨台2之间凿除道床板3至预设深度,以形成新承轨台5的浇筑位置f,从而可以在浇筑位置f进行浇筑,形成新承轨台5,由于新承轨台5基于待整治参数浇筑形成,满足无砟轨道的要求,从而达到对无砟轨道整治的效果。具体地,待整治范围e横跨多个原承轨台2,根据待整治参数,在待整治范围e内相邻的两原承轨台2之间规划设计出新承轨台5待浇筑的位置,并在新承轨台5待浇筑的位置处凿除道床板3至预设深度,以形成待浇筑的新承轨台5的凹坑,在凹坑出钻设安装预埋套管8的预埋套管孔c,对待浇筑的新承轨台5的凹坑进行浇筑以形成新承轨台5。可以理解的是,预设深度根据无砟轨道的上拱或下沉的情况进行设计,通过凿除道床板3至预设深度,从而提高新承轨台5与道床板3连接的可靠性,提高新承轨台5的承载效果,提高无砟轨道的行车安全性和稳定性。

53.特别地,在待整治区域e的范围较小,待整治区域e内涵盖相邻两原承轨台2。或者,在待整治区域e的范围较大,待整治区域e内涵盖超过两原承轨台2,例如,待整治区域e内涵盖七个原承轨台2,在待整治区域e内间隔地浇筑出六个新承轨台,以修正无砟轨道的上拱或下沉。具体地,在待整治区域e相邻的两原承轨台2之间均凿除道床板3至预设深度,以形成新承轨台5的浇筑位置f,通过多个新承轨台5,从而使多个新承轨台5满足无砟轨道的承载要求,同时,多个新承轨台5将无砟轨道的上拱或下沉进行修正纠偏。

54.如图3与图4所示,在新承轨台5的浇筑位置f植入承台钢筋4,从而提高新承轨台5的承载效果。具体地,在新承轨台5的浇筑位置f植入承台钢筋4,对承台钢筋4进行绑扎箍筋,使承台钢筋4形成牢靠整体,提高新承轨台5的可靠性。

55.在新承轨台5浇筑前,根据待整治参数,在新承轨台5的浇筑位置f安装模板,浇筑形成新承轨台5。具体地,根据无砟轨道的上拱或下沉的数据,在新承轨台5的浇筑位置f安装模板,浇筑混凝土形成新承轨台5,从而对无砟轨道的上拱或下沉造成的偏移进行整治。例如,在新承轨台5的浇筑位置f安装模板后,根据无砟轨道的上拱的数据,浇筑混凝土,使形成的新承轨台5的高度满足无砟轨道的要求,从而修正无砟轨道的上拱的偏移量。

56.待新承轨台5的强度满足要求后,拆除模板,并在新承轨台5上安装新扣件6。拆除原扣件7,落轨至新承轨台5,紧固新扣件6。具体地,将原扣件7从原承轨台2上拆除,将钢轨1落至新承轨台5,新扣件6将钢轨1固定至新承轨台5。通过在新承轨台5上安装新扣件6,拆除原扣件7,落轨至新承轨台5,紧固新扣件6,使得新承轨台5承载无砟轨道,从而修正了待整治区域e内钢轨1的偏移量,进而实现无砟轨道上拱或下沉的整治。

57.本技术实施例提出的无砟轨道的整治方法,根据对无砟轨道的测量数据,确定待整治区域e和待整治参数,并在待整治区域e内相邻的两原承轨台2之间凿除道床板3,以形成新承轨台5的浇筑位置f,并通过后续对浇筑位置f进行浇筑混凝土,解决无砟轨道上拱或下沉的偏移,减少对无砟轨道整治的工作量。植入承台钢筋4,提高新承轨台5的承载效果与可靠性,在新承轨台5的浇筑位置f安装模板,并根据待整治参数,从而确定新承轨台5的浇筑高度,通过新承轨台5修正无砟轨道上拱或下沉的偏移量,使得新承轨台5符合无砟轨道的要求。新承轨台5的强度满足要求后,拆除模板,在新承轨台5上安装新扣件6,拆除原扣件7,落轨至新承轨台5,紧固新扣件6,实现对无砟轨道的固定,进而通过浇筑的新承轨台5实现对无砟轨道的整治。

58.下面对本技术实施例提供的无砟轨道的整治方法的各种详细实施步骤进行具体说明。

59.s10、测量无砟轨道,以确定待整治区域及待整治参数。

60.具体地,对无砟轨道进行测量,确定待整治区域e和待整治参数,例如,在季节性冻土、膨胀性岩土的区域,无砟轨道长期运行下,往往容易发生上拱或下沉,针对上拱或下沉的无砟轨道进行测量,从而确定待整治区域e和待整治参数,进而根据待整治参数对待整治范围e内的无砟轨道进行修整。

61.特别地,待整治参数包括待整治区域e的原承轨台2对应位置的高程变化量和平面偏移量。具体地,对无砟轨道测量后,确定待整治区域e的原承轨台2对应位置的高程变化量和平面偏移量,根据高程变化量和平面偏移量,从而对无砟轨道进行适当修正与纠偏,使得整治后的无砟轨道符合相关要求。无砟轨道出现上拱或下沉时,无砟轨道的偏移量往往涵

盖垂直方向上的变化、水平方向的变化,或者均兼有垂直方向上的变化和水平方向的变化。例如,无砟轨道出现上拱,通过对无砟轨道进行测量,从而确定待整治范围e,和待整治范围e内的原承轨台2在垂直方向上的上拱变化量和水平方向上的偏移量,在后续对无砟轨道进行整治过程中相关的数据基于垂直方向上的上拱变化量和水平方向上的偏移量,从而针对地对无砟轨道的上拱进行纠偏。或者,无砟轨道出现下沉,通过对无砟轨道进行测量,从而确定待整治范围e,和待整治范围e内的原承轨台2在垂直方向上的下沉量和水平方向上的偏移量,在后续对无砟轨道进行整治过程中相关的数据基于垂直方向上的下沉量和水平方向上的偏移量,从而针对地对无砟轨道的下沉进行纠偏。

62.s20、在待整治区域的相邻两原承轨台间凿除道床板至预设深度,以形成新承轨台的浇筑位置。

63.具体地,待整治区域e涵盖多个原承轨台2,在待整治区域e的相邻两原承轨台2之间凿除道床板3至预设深度,形成新承轨台5的浇筑位置f,从而便于后续在相邻两原承轨台2之间浇筑出新承轨台5。例如,根据待整治参数在待整治区域e的相邻两原承轨台2之间凿除道床板3至预设深度,形成新承轨台5的浇筑位置f。由于浇筑位置f基于待整治参数而设定,使得通过后续浇筑的新承轨台5实现对无砟轨道平面偏移量的修正。

64.在一实施例中,在待整治区域e的相邻两原承轨台2间凿除道床板3至预设深度,以形成新承轨台5的浇筑位置f的步骤,具体包括:

65.根据待整治参数,在相邻两原承轨台2间标记出新承轨台5的浇筑轮廓位置;

66.在新承轨台5的浇筑轮廓位置,凿除道床板3至预设深度,以形成新承轨台5的浇筑位置f。

67.具体地,根据待整治参数,例如,根据无砟轨道的高程变化量和平面偏移量,在待整治区域e内的相邻两原承轨台2之间,标记出新承轨台5的浇筑轮廓位置。例如,在待整治区域e内的相邻两原承轨台2之间,标记出矩形的新承轨台5的浇筑轮廓。在新承轨台5的浇筑轮廓位置,利用切割机沿新承轨台5的浇筑轮廓进行切割,利用电镐凿除浇筑轮廓内道床板3的混凝土至预设深度,形成新承轨台5的浇筑位置f。应该理解的是,预设深度,需使得后续浇筑的新承轨台5与道床板3的连接牢靠,同时,适当减少凿除的工作量,避免预设深度太小造成新承轨台5与道床板3的连接不牢靠,或者预设深度太大造成凿除工作量增加。预设深度可以实际情况设定,例如,预设深度为道床板3顶面往下3~10cm。

68.在一实施例中,根据待整治参数,在相邻两原承轨台2间标记出新承轨台5的浇筑轮廓位置的步骤,具体包括:

69.根据待整治参数,确定新承轨台5的中线位置;

70.根据中线位置,在相邻原承轨台2间标记出新承轨台5的浇筑轮廓位置。

71.具体地,通过对无砟轨道测量,确定待整治区域e和待整治参数,根据待整治参数,确定新承轨台5的中线位置,进一步,根据中线位置,在相邻原承轨台2间标记出新承轨台5的浇筑轮廓位置,沿标记出的浇筑轮廓位置进行切割,并凿除新承轨台5的浇筑轮廓位置内的道床板3的混凝土至预设深度,从而形成新承轨台5的浇筑位置f。例如,对无砟轨道进行测量后,确定待整治区域e,获得无砟轨道的高程变化量和平面偏移量,对无砟轨道的平面偏移量进行修正时,先确定成新承轨台5的中线位置,基于新承轨台5的中线位置,记出新承轨台5的浇筑轮廓位置,并凿除道床板3至预设深度,从而形成新承轨台5的浇筑位置f。通过

确定新承轨台5的中线位置,使得后续浇筑的新承轨台5呈对称布置,从而使得新承轨台5承载无砟轨道时受力均衡,提高新承轨台5的可靠性与稳定性。

72.在一实施中,在新承轨台5的浇筑位置f钻孔以形成预埋套管孔c,参见图2。具体地,在新承轨台5的浇筑轮廓位置,凿除道床板3至预设深度,形成新承轨台5的浇筑位置f后,为了后续步骤中新扣件6与新承轨台5连接牢靠,在新承轨台5的浇筑位置f钻孔,以形成预埋套管孔c。应该理解的是,预埋套管孔c的深度太大将增大钻设预埋套管孔c的工作量,预埋套管孔c的深度太小难以确保新扣件6与新承轨台5连接的可靠性,预埋套管孔c的钻设需要满足相关的标准或设计规范,例如,预埋套管孔c的孔径为63mm,预埋套管孔c的深度为15cm。通过钻设预埋套管孔c,将预埋套管8设置在预埋套管孔c中,一起浇筑形成新承轨台5,便于后续步骤中新扣件6将无砟轨道紧固至新承轨台5。

73.s30、在新承轨台的浇筑位置植入承台钢筋;

74.具体地,如图4所示,在新承轨台5的浇筑位置f处植入承台钢筋4。例如,通过植入的承台钢筋4,提高新承轨台5的承载效果,进而提高无砟轨道的稳定性。

75.在一实施例中,在新承轨台5的浇筑位置f植入承台钢筋4的步骤,具体包括:

76.在新承轨台5的浇筑位置f钻设植筋孔b;

77.在植筋孔b中植入承台钢筋4;

78.对承台钢筋4进行绑扎箍筋。

79.具体地,在新承轨台5的浇筑位置f钻设植筋孔b,从而提高承台钢筋4与道床板3连接的可靠性,进一步提高新承轨台的可靠性。植筋孔b中植入承台钢筋4,并对承台钢筋4绑扎箍筋,从而提高承台钢筋4的稳定性。例如,在新承轨台5的浇筑位置f钻设多个植筋孔b,多个植筋孔b呈新承轨台5的中线对称布置,在多个植筋孔b中植入承台钢筋4,并多个承台钢筋4进行绑扎箍筋,提高多个承台钢筋4之间连接稳定性,进而使得后续对浇筑位置f进行浇筑形成新承轨台5时,提高新承轨台5的稳定性。

80.s40、根据待整治参数,在新承轨台的浇筑位置安装模板,浇筑形成新承轨台。

81.具体地,在新承轨台5的浇筑位置f安装模板,根据待整治参数进行浇筑,使得形成的新承轨台5满足无砟轨道的要求,达到对无砟轨道的整治效果。

82.应该理解的是,对于无砟轨道的整治,例如,无砟轨道上拱或下沉,通过在相邻的两原承轨台2之间浇筑混凝土,形成新承轨台5的方法适用于无砟轨道上拱或下沉等情况,在实际应用场景中,也可以用上述方法解决无砟轨道的平面偏移问题。同时,在待整治范围e内涵盖多个原承轨台2,需根据待整治参数,浇筑出多个新承轨台5。每个新承轨台5的浇筑位置f和浇筑高度均依据待整治参数进行确定。

83.例如,在新承轨台5的浇筑位置f安装模板,根据无砟轨道的高程变化量,确定新承轨台5的浇筑高度,从而修正无砟轨道的高程变化量。同时,在新承轨台5的浇筑位置f基于平面偏移量确定,从而修正无砟轨道的平面偏移量,进而通过浇筑后形成的新承轨台5,实现对无砟轨道的修正。

84.在一实施例中,根据待整治参数,在新承轨台5的浇筑位置f安装模板,浇筑形成新承轨台5的步骤之前,将预埋套管8安装于预埋套管孔c,使浇筑形成新承轨台5后在预埋套管8处安装新扣件6。

85.在实际情况允许的情况下,将预埋套管8安装于预埋套管孔c,使浇筑形成新承轨

台5后在预埋套管8处安装新扣件6的步骤,与步骤s30、在新承轨台5的浇筑位置f植入承台钢筋4的顺序可以调换。需要说明的是,在新承轨台5的浇筑位置f植入承台钢筋4,和先实施步骤s30,更符合对无砟轨道整治的作业习惯,提高对无砟轨道的整治效率。

86.s50、新承轨台的强度满足要求后,拆除模板,并在新承轨台上安装新扣件。

87.具体地,新承轨台5的浇筑位置f模板安装完成后,根据待整治参数确定筑混凝土的高度,从而使得新承轨台5符合无砟轨道的要求,实现对无砟轨道上拱或下沉的整治。例如,根据待整治参数确定新承轨台5的顶面标高,使得浇筑后的新承轨台5的高度满足要求,从而实现对无砟轨道的上拱或下沉的修正。待新承轨台5的强度满足要求后,拆除模板,并在新承轨台5上安装新扣件6。例如,待新承轨台5的强度满足要求后,拆除模板,将新扣件6与预埋套管8连接,从而将新扣件6固定于新承轨台5。

88.s60、拆除原扣件,落轨至新承轨台,紧固新扣件。

89.具体地,如图3和图4所示,在待整治区域e将原扣件7从原承轨台2上拆除,落轨至新承轨台5,并紧固新扣件6。通过新扣件6将无砟轨道进行紧固,从而实现对无砟轨道的整治。

90.在一实施例中,拆除原扣件7,落轨至新承轨台5,紧固新扣件6的步骤,具体包括:

91.拆除原扣件7,切割或凿除高于新承轨台5的原承轨台2;

92.落轨至新承轨台5,紧固新扣件6。

93.具体地,将原扣件7从原承轨台2上拆除,切割或凿除高于新承轨台5的原承轨台2,从而确保钢轨1可以平顺地下落至新承轨台5。待钢轨1下落至新承轨台5后,紧固新扣件6,从而通过新扣件6将钢轨1固定于新承轨台5,进而提高无砟轨道的稳定性和可靠性。

94.为了更好地理解本技术中无砟轨道的整治方法,下面以无砟轨道的上拱整治为例,结合具体实施过程进行说明。

95.对无砟轨道进行测量,确定无砟轨道上拱待整治区域e和待整治参数。例如,对无砟轨道的轨道高程及平面位置进行测量,确定上拱区域和原承轨台2对应位置处的竖直方向上偏移量和平面偏移量。

96.根据偏移的测量数据,如图2所示,在相邻的两原承轨台2之间标识出新承轨台5的浇筑位置f,通过对新承轨台5的浇筑位置f进行浇筑以解决无砟轨道上拱偏移。具体地,采用切割机沿标出新承轨台5的浇筑轮廓位置,沿浇筑轮廓位置的边线进行切割,采用电镐凿除浇筑轮廓位置内的道床板3混凝土至预设深度,预设深度为道床板3顶面以下3~10cm,采用水钻钻设预埋套管孔c,预埋套管孔c的深度为15cm,预埋套管孔c的孔径为63mm。

97.利用锤钻钻设植筋孔b,植入承台钢筋4,并对承台钢筋4绑扎箍筋。

98.根据待整治参数,例如,待整治区域e内竖直方向上偏移量,控制新承轨台5的顶面标高,即当前新承轨台5的顶面相对于竖直方向上偏移量,下降至初始顶面标高(符合要求的顶面标高),安装模板和预埋套管8,浇筑混凝土以形成新承轨台5,待混凝土强度达到拆模强度要求后,拆除模板,安装新扣件6。

99.拆除原扣件7,将钢轨1落至新承轨台5,紧固新扣件6,通过浇筑的新承轨台5代替原承轨台2进行承载受力,从而提高无砟轨道的平顺性,进而实现对无砟轨道的整治。

100.根据实际情况,切割或者凿除方式将待整治区域e内的原承轨台2。

101.以上实施例仅用以说明本技术的技术方案,而非对其进行限制;尽管参照前述实

施例对本技术进行了详细的说明,对于本领域技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术所要求保护的技术方案的精神和范围。