1.本发明涉及桥梁支座技术领域,尤其涉及一种桥梁摩擦支座。

背景技术:

2.传统的桥梁结构抗震设计主要依靠桥梁结构自身的强度、变形来抗震,这通常导致很大的地震能量从地面传递给结构,经济性差。近年来,为了提高结构的抗震性能,国内外大量采用减隔震支座来延长结构自振周期,减少传递到上部结构的地震能量,起到了隔震耗能的作用。摩擦支座由于具有对地震激励频率范围的低敏感性、耐久性和稳定性、自复位能力强,在工程中应用广泛。但现有的摩擦支座耗能能力差、且存在耗能后无法复位的现象,且在极限位置时容易导致落梁风险,其运行安全可靠性差。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种减震耗能效果好、可防止落梁发生的桥梁摩擦支座。

4.为解决上述技术问题,本发明提出的技术方案为:

5.一种桥梁摩擦支座,包括上座板、下座板、橡胶滑动块和防落梁限位组件,其中,所述橡胶滑动块设于所述上座板与所述下座板之间,所述橡胶滑动块的底端设有刚性配合板,所述刚性配合板与所述下座板配合形成球面摩擦副;所述防落梁限位组件设于所述刚性配合板与所述下座板之间。

6.作为上述技术方案的进一步改进:

7.所述防落梁限位组件包括限制橡胶滑动块滑移位移的环形限位板,所述环形限位板设于所述下座板的外缘顶端,所述橡胶滑动块位于所述环形限位板内。

8.所述防落梁限位组件还包括防止橡胶滑动块脱出的限位配合部;所述刚性配合板的底面投影面积大于所述橡胶滑动块的底面投影面积,所述橡胶滑动块设于所述刚性配合板的中部,所述限位配合部为所述刚性配合板的凸起边缘;所述限位配合部在所述橡胶滑动块滑移至极限位置时与所述环形限位板限位配合。

9.所述环形限位板通过紧固件可拆卸地安装于所述下座板的外缘顶端。

10.所述橡胶滑动块的内部设有多个加强钢板,多个所述加强钢板沿所述橡胶滑动块的高度方向间隔布置。

11.所述橡胶滑动块为高阻尼橡胶滑动块。

12.所述球面摩擦副为变曲率球面摩擦副。

13.所述球面摩擦副包括不锈钢板及球面耐磨板,所述不锈钢板焊接于所述下座板的上表面;所述球面耐磨板粘接于所述刚性配合板的底面,并与所述不锈钢板滑动配合。

14.所述球面平面耐磨板为改性超高分子耐磨板或聚四氟乙烯板。

15.所述上座板与所述橡胶滑动块硫化连接。

16.与现有技术相比,本发明的优点在于:

17.(1)本发明在地震位移时可采用橡胶滑动块的弹性变形和球面摩擦副分级减震,进而可灵活、有效地降低桥梁桥墩的受力,以避免桥墩损坏现象,达到优良的减隔震效果。

18.(2)本发明球面摩擦副的设置使得橡胶滑动块在移动减震后可通过球面复位至初始位置,避免了平面摩擦副无法复位的问题,其节省了减振后的复位工序,降低了成本;且球面摩擦副相比平面摩擦副滑动接触面积大,耗能减震效果更好。

19.(3)本发明在橡胶滑动块的底端设置刚性配合板,刚性配合板与下座板配合形成球面摩擦副,其避免了橡胶滑动块直接与下座板滑动配合,使得滑动摩擦副的摩擦系数可控,且提高了橡胶滑动块的使用寿命。

20.(4)防落梁限位组件设于刚性配合板与下座板之间,其可有效限制橡胶滑动块的滑移位移、防止落梁现象的发生,保证了桥梁支座在地震时的安全可靠运行。

附图说明

21.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

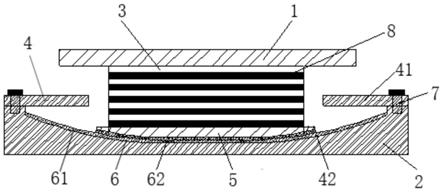

22.图1是本发明桥梁摩擦支座的结构示意图。

23.图2是本发明下座板和环形限位板的俯视图。

24.图3是本发明橡胶滑动块和刚性配合板的俯视图。

25.图中各标号表示:

26.1、上座板;2、下座板;3、橡胶滑动块;4、防落梁限位组件;41、环形限位板;42、限位配合部;5、刚性配合板;6、球面摩擦副;61、不锈钢板;62、球面耐磨板;7、紧固件;8、加强钢板。

具体实施方式

27.下面将结合说明书附图和具体实施例对本发明做进一步详细说明,但并不因此而限制本发明的保护范围。

28.如图1所示,本实施例的桥梁摩擦支座,包括上座板1、下座板2、橡胶滑动块3和防落梁限位组件4。其中,上座板1与橡胶滑动块3硫化连接,上座板1固定于桥梁梁底板上;下座板2固定于桥墩上;橡胶滑动块3设于上座板1与下座板2之间;防落梁限位组件4设于刚性配合板5与下座板2之间,其可有效限制橡胶滑动块3的滑移位移、防止落梁现象的发生,保证了桥梁支座在地震时的安全可靠运行。

29.本实施例中,橡胶滑动块3的底端设有刚性配合板5,刚性配合板5与下座板2配合形成球面摩擦副6。其避免了橡胶滑动块3直接与下座板2滑动配合,使得滑动摩擦副的摩擦系数可控,且提高了橡胶滑动块3的使用寿命。同时,本发明球面摩擦副6的设置使得橡胶滑动块3在移动减震后可通过球面复位至初始位置,避免了平面摩擦副无法复位的问题,其节省了减振后的复位工序,降低了成本;且球面摩擦副6相比平面摩擦副滑动接触面积大,耗能减震效果更好。

30.当球面摩擦副6的摩擦力较小时,耗能先从球面摩擦副6进行,当橡胶滑动块3滑移到最大位移后,橡胶滑动块3本身开始变形来隔离地震能量,从而再次减小地震响应;当球面摩擦副6的摩擦力较大时,橡胶滑动块3本身先开始变形来隔离地震能量,然后依靠球面摩擦副6进行耗能,从而再次减小地震响应。即本发明在地震位移时可采用橡胶滑动块3的

弹性变形和球面摩擦副6分级减震,进而可灵活、有效地降低桥梁桥墩的受力,以避免桥墩损坏现象,达到优良的减隔震效果。

31.如图1和2所示,防落梁限位组件4包括环形限位板41。环形限位板41设于下座板2的外缘顶端,橡胶滑动块3位于环形限位板41内。在耗能减震时,橡胶滑动块3始终在环形限位板41的范围内滑动,其有效限制了橡胶滑动块3的滑移位移,避免橡胶滑动块3产生过大位移量。本实施例中,环形限位板41通过紧固件7安装于下座板2的外缘顶端,其安装拆卸方便。

32.进一步地,防落梁限位组件4还包括限位配合部42。如图3所示,刚性配合板5的底面投影面积大于橡胶滑动块3的底面投影面积,橡胶滑动块3设于刚性配合板5的中部,限位配合部42为刚性配合板5的凸起边缘。限位配合部42在橡胶滑动块3滑移至极限位置时与环形限位板41限位配合,以有效防止橡胶滑动块3脱出,保证桥梁支座在地震时的安全可靠运行。

33.如图1所示,橡胶滑动块3的内部设有多个加强钢板8,多个加强钢板8沿橡胶滑动块3的高度方向间隔布置,以提高橡胶滑动块3的弹性刚度。本实施例中,橡胶滑动块3为高阻尼橡胶滑动块,以提高支座减震性能。进一步地,高阻尼橡胶滑动块为天然橡胶滑动块或氯丁橡胶滑动块。

34.本实施例中,球面摩擦副6为变曲率球面摩擦副。通过设置半径不同的同向圆曲面提供支座变曲率功能,使得支座滑动摩擦面在不同曲率间平滑过渡,支座具有不同的振动频率,从而避免了支座的隔震周期与桥梁结构周期发生共振的现象。

35.如图1所示,球面摩擦副6包括不锈钢板61及球面耐磨板62。不锈钢板61焊接于下座板2的上表面;球面耐磨板62粘接于刚性配合板5的底面,且球面耐磨板62与不锈钢板61滑动配合。

36.本实施例中,球面平面耐磨板为改性超高分子耐磨板或聚四氟乙烯板。球面耐磨板62与不锈钢板61之间涂有硅脂润滑剂,硅脂润滑剂用于减小球面耐磨板62与不锈钢板61间的滑动摩擦力。

37.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。