crtsⅰ双块式无砟轨道道床板混凝土施工方法

技术领域

1.本发明涉及混凝土施工技术领域,更具体而言,涉及crtsⅰ双块式无砟轨道道床板混凝土施工方法。

背景技术:

2.道床板混凝土是crtsⅰ型双块式无砟轨道结构的重要组成部分,其性能对轨道结构的平顺性和耐久性有重大影响。道床板混凝土处于多重约束条件下,其性能受原材料质量、配合比参数、施工环境温度和施工过程控制的影响明显,由于施工环境差异大,尤其是在大风干旱、温差大、风沙大和日照强等恶劣自然气候条件下,道床板混凝土质量难以保障。

技术实现要素:

3.为克服上述现有技术中存在的不足,本发明提供了crtsⅰ双块式无砟轨道道床板混凝土施工方法,该方法克服了现有技术施工道床板混凝土时由于环境影响而导致的混凝土质量问题,施工步骤完善,有效保证了crtsⅰ双块式无砟轨道道床板混凝土的成品质量及道床板的稳定性。

4.为解决上述技术问题,本发明采取的技术方案为:

5.crtsⅰ双块式无砟轨道道床板混凝土施工方法,包括以下步骤:

6.s1、原材料贮存管理;

7.s2、骨料含水率检测;

8.s3、混凝土配合比工艺参数输入:配合比应根据道床板的结构特点、施工条件以及环境条件所要求的性能进行设计,在综合工作性能、力学性能、收缩性能、耐久性能和抗裂性能的基础上,提出试验配合比;

9.s4、道床板钢筋绑扎和模板安装;

10.s5、混凝土搅拌;

11.s6、混凝土性能进行检测,判断是否合格,若不合格,及时对配合比工艺进行调整,并填写调整记录;

12.s7、支承层及轨道块润湿及砼灌注;

13.s8、多次抹面及压光;

14.s9、养护液喷涂,松开鱼尾板和扣件;

15.s10、拆模,模板拆除后立即对道床板混凝土两侧边喷涂养护剂及覆盖养护。

16.所述步骤s2中,为确保细骨料含水率的稳定性,对于水洗细骨料,进场检验合格后,不得立即使用,待含水率稳定后方可使用,为确保料源质量的稳定性,同一料仓严禁混放不同厂家的粗、细骨料,料仓地面以上20cm以内的粗骨料严禁使用,定期对余料进行筛分、冲洗,合格后方可使用,外加剂仓必须做到夏季遮阳,严禁暴晒;冬季保温,防止结晶,不同批次的外加剂不得混合使用。

17.所述步骤s3中,道床板混凝土配合比设计时,采用绝对体积法计算单方混凝土中各原材料组分用量,并核算单方混凝土的总碱含量、氯离子含量和三氧化硫含量是否满足本细则的要求,否则,应重新选择原材料或调整配合比,直至满足要求为止;为提高混凝土的耐久性,改善混凝土的施工性能、收缩性能和抗裂性能,混凝土中适量掺加优质的粉煤灰,粉煤灰掺量应通过试验确定;不得单独掺加磨细矿渣粉,混凝土配合比至少考虑夏期施工和冬期施工的气候因素,夏期配合比应增加粉煤灰掺量以降低混凝土水化热,冬期施工应增加磨细矿渣粉掺量以保证早期强度。

18.所述步骤s4中,具体步骤为支承层检测、清理;铺设道床板下层钢筋;轨排就位、粗调;铺设道床板上层钢筋;伸缩缝板及模板安装;精调并固定轨排;绝缘性能检查。

19.所述步骤s5中,搅拌混凝土前,应严格测定粗细骨料的含水率,准确测定因天气变化而引起的粗细骨料含水率变化,以便及时调整施工配合比,每班抽测2次骨料的含水率,雨天应随时抽测,每4h至少抽测一次,并按测定结果及时调整混凝土施工配合比;搅拌时,先向搅拌机投入细骨料、粗骨料、水泥、矿物掺和料等,搅拌均匀后,再加入拌和水和外加剂,并继续搅拌至均匀为止,每一阶段的搅拌时间不少于30s,搅拌时间不得少于2min。

20.所述步骤s6中,搅拌时试验室至少配备两名试验人员,一名在拌合站对道床板混凝土拌和过程进行监控,一名在施工现场对混凝土状态进行跟踪,浇筑现场混凝土泵送施工时入模坍落度不应大于140mm,斗送施工时坍落度不应大于120mm,且不得离析、泌水,如有异常不得使用,及时通知拌合站对施工配合比进行调整。

21.所述步骤s7中,浇注道床板混凝土前,应检查道床板四周模板的密封情况,并检查道床板之间横向边缝的密封情况,确保模板和边缝密封不漏浆;在浇注前,应采用高压雾化水对支承层、轨枕进行润湿,确保支承层和轨枕完全湿润,但不得有明显积水。

22.所述步骤s7中,浇筑现场插入式高频率振捣棒的数量不少于4根,振捣时避免捣固棒触碰轨排与支撑架,插点布置应均匀,不漏振,同时安排专人注意轨排几何状态的变化和绝缘卡有无脱落,保证轨排、模板、支撑架的稳定牢固和钢筋绝缘效果,如有变位,立即停止浇筑和振捣,并在混凝土初凝前完成调整工作;振捣过程中要加强对轨枕底部及其周围混凝土的振捣,确保混凝土密实,为减少八字角位置裂纹及轨枕块周边离缝,采用二次振捣工艺,第一次采用φ50振捣棒在轨枕之间振捣,第二次采用φ30振捣棒在轨枕四周进行振捣。

23.所述步骤s8中,混凝土入模后半小时内用木抹完成粗平,1h~2h内再用钢抹抹平,为防止混凝土表面失水产生细小裂纹,在混凝土接近初凝时进行二次抹面压光,压光次数不少于3遍,在进行抹面压光时严禁洒水。

24.所述步骤s9中,在养护剂成膜前不得洒水,及时覆盖土工布、塑料薄膜和棉被进行防风和保温;在混凝土终凝前,拧松所有扣件,松开鱼尾板夹板螺栓,防止框架温度应力拉裂混凝土,同时提松所有伸缩缝横向模板和施工缝模板。

25.与现有技术相比,本发明所具有的有益效果为:

26.本方法对施工原材料的选择、贮存条件的要求及配合比工艺提高了混凝土的耐久性,改善了混凝土的施工性能、收缩性能和抗裂性能;道床板钢筋绑扎及模板安装连接牢固,具有足够的强度,钢筋和模板制作、搭设简单,便于拆卸和多次使用;混凝土的搅拌施工和性能检测,保证了混凝土的质量,避免出现混凝土抹面质量下降的现象;振捣工艺保证了混凝土的密室;多次的抹平保证了混凝土平整度,避免了错台等质量问题;及时的养护操作

避免了混凝土的开裂。本施工方法步骤详细,有效地保证了混凝土施工的质量,同时还提高了施工效率。

附图说明

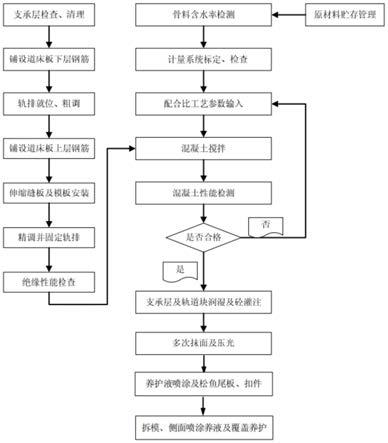

27.图1为本发明施工流程示意图。

具体实施方式

28.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1所示,crtsⅰ双块式无砟轨道道床板混凝土施工方法,包括以下步骤:

30.s1、原材料贮存管理;

31.s2、骨料含水率检测;

32.s3、混凝土配合比工艺参数输入:配合比应根据道床板的结构特点、施工条件以及环境条件所要求的性能进行设计,在综合工作性能、力学性能、收缩性能、耐久性能和抗裂性能的基础上,提出试验配合比;

33.s4、道床板钢筋绑扎和模板安装;

34.s5、混凝土搅拌;

35.s6、混凝土性能进行检测,判断是否合格,若不合格,及时对配合比工艺进行调整,并填写调整记录;

36.s7、支承层及轨道块润湿及砼灌注;

37.s8、多次抹面及压光;

38.s9、养护液喷涂,松开鱼尾板和扣件;

39.s10、拆模,模板拆除后立即对道床板混凝土两侧边喷涂养护剂及覆盖养护。

40.优选的,步骤s2中,为确保细骨料含水率的稳定性,对于水洗细骨料,进场检验合格后,不得立即使用,待含水率稳定后方可使用,为确保料源质量的稳定性,同一料仓严禁混放不同厂家的粗、细骨料,料仓地面以上20cm以内的粗骨料严禁使用,定期对余料进行筛分、冲洗,合格后方可使用,外加剂仓必须做到夏季遮阳,严禁暴晒;冬季保温,防止结晶,不同批次的外加剂不得混合使用。外加剂仓必须做到夏季遮阳,严禁暴晒;冬季保温,防止结晶。为了保证外加剂质量的均匀性,不同批次的外加剂不得混合使用。

41.优选的,步骤s3中,道床板混凝土配合比设计时,采用绝对体积法计算单方混凝土中各原材料组分用量,并核算单方混凝土的总碱含量、氯离子含量和三氧化硫含量是否满足本细则的要求,否则,应重新选择原材料或调整配合比,直至满足要求为止;为提高混凝土的耐久性,改善混凝土的施工性能、收缩性能和抗裂性能,混凝土中适量掺加优质的粉煤灰,粉煤灰掺量应通过试验确定;不得单独掺加磨细矿渣粉,混凝土配合比至少考虑夏期施工和冬期施工的气候因素,夏期配合比应增加粉煤灰掺量以降低混凝土水化热,冬期施工应增加磨细矿渣粉掺量以保证早期强度。

42.减水剂、引气剂、内养护材料等应在适量掺量范围内,能够获得所需的混凝土拌和

物性能,并对硬化混凝土性能无负作用,具体掺量应通过试验确定,当混凝土原材料、施工环境温度等发生较大变化时,应及时调整混凝土配合比。

43.优选的,步骤s4中,具体步骤为支承层检测、清理;铺设道床板下层钢筋;轨排就位、粗调;铺设道床板上层钢筋;伸缩缝板及模板安装;精调并固定轨排;绝缘性能检查。

44.钢筋绝缘性能检测合格后,清除钢筋网内的杂物,安装侧向模板和伸缩缝分隔板,并加固模板,保证侧向模板与轨道间无任何连接。

45.当道床板混凝土模板与支承层(底座板)接触位置存在跑浆可能须采用砂浆封堵时,应在模板内侧采用薄铁皮或角钢作为内衬,封堵砂浆应添塞紧密并保证与道床板混凝土接触面平整,在拆除内衬材料后宜用防水材料将砂浆与道床板混凝土接触面封闭,在拆除模板后及时清除封堵砂浆,避免道床板混凝土出现“烂根”现象。

46.优选的,步骤s5中,搅拌混凝土前,应严格测定粗细骨料的含水率,准确测定因天气变化而引起的粗细骨料含水率变化,以便及时调整施工配合比,每班抽测2次骨料的含水率,雨天应随时抽测,每4h至少抽测一次,并按测定结果及时调整混凝土施工配合比;搅拌时,先向搅拌机投入细骨料、粗骨料、水泥、矿物掺和料等,搅拌均匀后,再加入拌和水和外加剂,并继续搅拌至均匀为止,每一阶段的搅拌时间不少于30s,搅拌时间不得少于2min。

47.冬期施工时,应先经过热工计算,并经试拌确定水和骨料需要预热的最高温度,以保证混凝土的入模温度。应优先采用加热拌和水的预热方法调整拌和物温度,但水的加热温度不宜高于80℃。当加热水还不能满足要求,或骨料中含有冰、雪等杂物时,也可先将骨料进行加热,其加热温度不应高于60℃。水泥、外加剂及矿物掺合料可在使用前运入暖棚进行自然预热,但不得直接加热。

48.优选的,步骤s6中,搅拌时试验室至少配备两名试验人员,一名在拌合站对道床板混凝土拌和过程进行监控,一名在施工现场对混凝土状态进行跟踪,浇筑现场混凝土泵送施工时入模坍落度不应大于140mm,斗送施工时坍落度不应大于120mm,且不得离析、泌水,如有异常不得使用,及时通知拌合站对施工配合比进行调整。

49.优选的,步骤s7中,浇注道床板混凝土前,应检查道床板四周模板的密封情况,并检查道床板之间横向边缝的密封情况,确保模板和边缝密封不漏浆;在浇注前,应采用高压雾化水对支承层、轨枕进行润湿,确保支承层和轨枕完全湿润,但不得有明显积水。

50.优选的,步骤s7中,浇筑现场插入式高频率振捣棒的数量不少于4根,振捣时避免捣固棒触碰轨排与支撑架,插点布置应均匀,不漏振,同时安排专人注意轨排几何状态的变化和绝缘卡有无脱落,保证轨排、模板、支撑架的稳定牢固和钢筋绝缘效果,如有变位,立即停止浇筑和振捣,并在混凝土初凝前完成调整工作;振捣过程中要加强对轨枕底部及其周围混凝土的振捣,确保混凝土密实,为减少八字角位置裂纹及轨枕块周边离缝,采用二次振捣工艺,第一次采用φ50振捣棒在轨枕之间振捣,第二次采用φ30振捣棒在轨枕四周进行振捣。

51.优选的,步骤s8中,混凝土入模后半小时内用木抹完成粗平,1h~2h内再用钢抹抹平,为防止混凝土表面失水产生细小裂纹,在混凝土接近初凝时进行二次抹面压光,压光次数不少于3遍,在进行抹面压光时严禁洒水。

52.优选的,步骤s9中,在养护剂成膜前不得洒水,及时覆盖土工布、塑料薄膜和棉被进行防风和保温;在混凝土终凝前,拧松所有扣件,松开鱼尾板夹板螺栓,防止框架温度应

力拉裂混凝土,同时提松所有伸缩缝横向模板和施工缝模板。

53.拆模宜按立模顺序逆向进行,不得损伤道床板四周混凝土,并减少模板破损。当模板与道床板混凝土脱离后,方可拆卸、吊运模板。拆除模板后应对对混凝土道床板外形尺寸及时进行检查。

54.上面仅对本发明的较佳实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化,各种变化均应包含在本发明的保护范围之内。