1.本发明属于烟草制丝生产技术领域,更具体地,涉及一种叶片非烟物质分拣自动追溯方法及系统。

背景技术:

2.非烟物质指的是不属于烟叶和烟梗的所有物质。非烟物质若混入卷烟产品中,将会直接影响香烟的口感、吸味等,甚至会危害人的身心健康。非烟物质来源主要有二种,一是在烤烟生产、收购、复烤等环节混入烟叶原料中的,在烟叶原料中存在一定的连续性,即同一类型非烟物质会出现在同一等级、同一批次的多个烟包中,多镶嵌于烟包内部且较难发现。二是在制丝生产环节混入。

3.烟草制丝生产线目前主要采用光学分拣机分拣叶片中的非烟物质。但非烟物质分拣仍然会有残余,且无法追溯,主要问题:一、部分非烟物质未被光学分拣机喷射器高速气流喷射分拣出来,进而流入后续工序,无法追溯漏拣的非烟物质的漏拣时间、品类和数量,后续筛查困难;二、烟包原料通过物流设备进入生产线后经过加工变成散叶状态,烟叶信息不再跟踪和传递,无法追溯除杂工序分拣的非烟物质来源于那个批次和等级的烟包,难以定向追溯仓库原料批次含杂状况,无法从源头筛查非烟物质。

技术实现要素:

4.本发明通过提供一种叶片非烟物质分拣自动追溯方法及系统,解决现有技术中烟草制丝生产线非烟物质分拣无法追溯、无法精准筛查的问题。

5.本发明提供一种叶片非烟物质分拣自动追溯方法,包括以下步骤:

6.当烟包从物流设备输送进入生产线时,安装在生产线入口处的检测设备检测得到烟包到位信号,并发送至plc系统;

7.所述plc系统接收到所述烟包到位信号后开始计时,并发送触发信息至所述烟叶原料信息传递系统;

8.所述烟叶原料信息传递系统接收到所述触发信息后,获取来自所述物流设备的烟叶原料信息;

9.通过分拣信号输出系统获得光学分拣机分拣非烟物质时的喷吹压力信号,并传输至所述plc系统;

10.所述plc系统根据所述喷吹压力信号和预存的数据库得到控制信息,并将所述控制信息分别发送至图像采集处理系统、信息锁定处理系统;

11.所述图像采集处理系统接收到所述控制信息后,进行非烟物质分拣效果图像的采集,将得到的效果图像输出至所述信息锁定处理系统;

12.所述信息锁定处理系统接收到所述控制信息后,获取来自所述烟叶原料信息传递系统的所述烟叶原料信息,获取来自所述plc系统的时间信息,获取来自所述图像采集处理系统的所述效果图像,并将所述烟叶原料信息、所述时间信息、所述效果图像进行锁定,得

到锁定信息。

13.优选的,所述叶片非烟物质分拣自动追溯方法还包括:

14.所述plc系统得到所述控制信息后,还将所述控制信息发送至在线自动取样装置;

15.所述在线自动取样装置接收到所述控制信息后,对分拣非烟物质后的烟叶进行自动取样,取样后发送取样完成信息至所述声光报警装置;

16.所述声光报警装置接收到所述取样完成信息后,进行声光报警,以提醒工作人员更换取样盒并确认非烟物质分拣效果。

17.优选的,所述烟叶原料信息传递系统在生产过程中,对所述烟叶原料信息进行同步传递;通过生产线工控机对生产过程进行全程跟踪与实时显示,对流经光学分拣机的烟叶原料信息进行记录和显示。

18.优选的,所述烟叶原料信息传递系统通过对烟叶在生产线上的加工及输送时间进行测算,建立堆栈数据模型,所述堆栈数据模型用于反映烟叶原料信息的传递与烟叶在生产线上的加工及输送同步的特性。

19.优选的,烟叶进入生产线后,所述烟叶原料信息同步堆栈至光电分拣机的时间t表示如下:

20.t=t

δ

+t8+t9+t

10

+t

11

+t

12

+t

13

+t

停歇

[0021][0022]

其中,t

δ

为烟叶依次经过第一皮带输送机、第二皮带输送机、第三皮带输送机、切片机和电子皮带秤的输送时间,记为第一时间;t8为烟叶在高频振槽上的输送时间,t9为烟叶在松散回潮机上的输送时间,t

10

为烟叶在振动输送机上的输送时间,t

11

为烟叶在第四皮带输送机上的输送时间,t

12

为烟叶在除麻除块机上的输送时间,t

13

为烟叶在光学分拣机上的输送时间,t

停歇

为烟叶在输送中的正常的停歇时间;l为第一皮带输送机至电子皮带秤的输送距离总长度,v为电子皮带秤的变频器的输出频率信号对应的皮带线速度。

[0023]

优选的,在松散回潮工序前设置有薄片掺兑旁线,且所述薄片掺兑旁线与所述电子皮带秤连接的情况下,还包括对所述第一时间t

δ

进行修正,修正后的第一时间t

δ修正

表示为:

[0024][0025]

其中,v

薄片

为旁线掺兑烟叶薄片时电子皮带秤的变频器的输出频率信号对应的皮带线速度;

[0026]

在生产线发生故障停机时,还包括对停歇时间t

停歇

进行修正。

[0027]

优选的,所述效果图像包括非烟物质图像和分拣非烟物质后的纯烟叶图像;所述图像采集处理系统在得到所述效果图像后,将所述效果图像传输至pc机端,通过所述pc机端对图像进行处理或缓存。

[0028]

优选的,通过对光学分拣机分拣不同类型的非烟物质时喷射器喷射高压气流检测到的压力变化值f

δ

进行测试,得到基准压力值f

基准

和不同类型的非烟物质对应的高概率出

现漏拣的压力变化值f

δ

的阀值f

阀

;其中,所述基准压力值f

基准

为光学分拣机喷射器未工作时其连接的压缩空气供气源的压力值,所述压力变化值f

δ

为光学分拣机喷射器喷射高压气流时检测到的实际压力值减去所述基准压力值f

基准

得到数值;所述高概率出现漏拣定义为出现漏拣的概率大于预设的第一概率的情况;

[0029]

所述数据库中存储有所述基准压力值f

基准

、不同类型的非烟物质对应的阀值f

阀

;

[0030]

若所述plc系统得到的所述喷吹压力信号对应的压力变化值在所述基准压力值f

基准

的范围内,则不发出所述控制信息;

[0031]

若所述plc系统得到的所述喷吹压力信号对应的压力变化值超过某个类型的非烟物质对应的阀值f

阀

,则发出所述控制信息。

[0032]

本发明提供一种叶片非烟物质分拣自动追溯系统,包括:plc系统、烟叶原料信息传递系统、分拣信号输出系统、图像采集处理系统、信息锁定处理系统、在线自动取样装置和声光报警装置;

[0033]

所述叶片非烟物质分拣自动追溯系统用于实现上述的叶片非烟物质分拣自动追溯方法中的步骤。

[0034]

优选的,所述分拣信号输出系统包括压力变送器,所述压力变送器安装在光学分拣机喷射器的压缩空气管道上;

[0035]

所述图像采集处理系统包括第一相机和第二相机;所述第一相机安装在所述光学分拣机的出口处,并位于允收槽的上方;所述第二相机安装在拒收槽的出口处;

[0036]

所述在线自动取样装置安装在所述允收槽上,所述在线自动取样装置包括翻板、气缸和取样盒,所述翻板在所述气缸的驱动下旋转;

[0037]

所述声光报警装置安装在所述在线自动取样装置的机架上。

[0038]

本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

[0039]

在发明中,提供的叶片非烟物质分拣自动追溯方法能够在分拣出非烟物质时,将烟叶原料信息、时间信息、效果图像进行锁定,实现对烟草制丝生产线非烟物质的分拣追溯和精准筛查,能够显著提升制丝生产线非烟物质筛查效率和正确性,保证产品质量。本发明提供的叶片非烟物质分拣自动追溯系统结构简单,使用方便。

附图说明

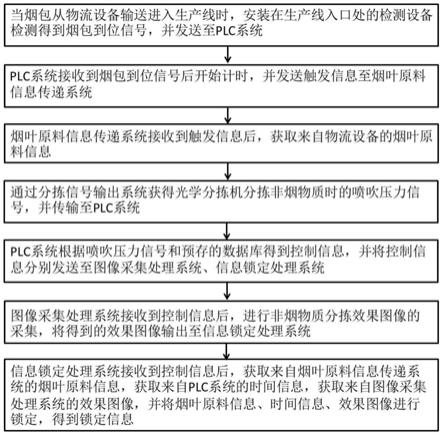

[0040]

图1为本发明实施例提供的一种叶片非烟物质分拣自动追溯方法的流程示意图;

[0041]

图2为烟草制丝生产线的示意图;

[0042]

图3为本发明实施例烟叶原料信息的传递示意图;

[0043]

图4为本发明实施例的光学分拣机对应的检测装置的安装示意图;

[0044]

图5为本发明实施例的提供的一种叶片非烟物质分拣自动追溯方法中plc系统发送控制信息的示意图;

[0045]

图6为本发明实施例提供的一种叶片非烟物质分拣自动追溯系统中的在线自动取样装置的结构示意图。

[0046]

其中,1

‑

物流设备、2

‑

第一皮带输送机、3

‑

第二皮带输送机、4

‑

第三皮带输送机、5

‑

切片机、6

‑

薄片掺兑旁线、7

‑

电子皮带秤、8

‑

高频振槽、9

‑

松散回潮机、10

‑

振动输送机、11

‑

第四皮带输送机、12

‑

除麻除块机、13

‑

光学分拣机、14

‑

允受槽、15

‑

拒收槽、16

‑

第一相机、

17

‑

第二相机、18

‑

压力变送器、19

‑

压缩空气管道、20

‑

减压阀、21

‑

翻板、22

‑

铰链、23

‑

气缸缸杆、24

‑

气缸、25

‑

允受槽机架、26

‑

声光报警装置。

具体实施方式

[0047]

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

[0048]

实施例1:

[0049]

实施例1提供了一种叶片非烟物质分拣自动追溯方法,参见图1至图6,主要包括以下步骤:

[0050]

当烟包从物流设备1输送进入生产线时,安装在生产线入口处的检测设备检测得到烟包到位信号,并发送至plc系统;

[0051]

所述plc系统接收到所述烟包到位信号后开始计时,并发送触发信息至所述烟叶原料信息传递系统;

[0052]

所述烟叶原料信息传递系统接收到所述触发信息后,获取来自所述物流设备的烟叶原料信息;

[0053]

通过分拣信号输出系统获得光学分拣机13分拣非烟物质时的喷吹压力信号,并传输至所述plc系统;

[0054]

所述plc系统根据所述喷吹压力信号和预存的数据库得到控制信息,并将所述控制信息分别发送至图像采集处理系统、信息锁定处理系统;

[0055]

所述图像采集处理系统接收到所述控制信息后,进行非烟物质分拣效果图像的采集,将得到的效果图像输出至所述信息锁定处理系统;

[0056]

所述信息锁定处理系统接收到所述控制信息后,获取来自所述烟叶原料信息传递系统的所述烟叶原料信息,获取来自所述plc系统的时间信息,获取来自所述图像采集处理系统的所述效果图像,并将所述烟叶原料信息、所述时间信息、所述效果图像进行锁定,得到锁定信息。

[0057]

此外,优选的方案中,所述plc系统得到所述控制信息后,还将所述控制信息发送至在线自动取样装置;所述在线自动取样装置接收到所述控制信息后,对分拣非烟物质后的烟叶进行自动取样,取样后发送取样完成信息至所述声光报警装置26;所述声光报警装置26接收到所述取样完成信息后,进行声光报警,以提醒工作人员更换取样盒并确认非烟物质分拣效果。

[0058]

其中,所述烟叶原料信息传递系统在生产过程中,对所述烟叶原料信息进行同步传递;通过生产线工控机对生产过程进行全程跟踪与实时显示,对流经光学分拣机13的烟叶原料信息进行记录和显示。

[0059]

所述烟叶原料信息传递系统通过对烟叶在生产线上的加工及输送时间进行测算,建立堆栈数据模型,所述堆栈数据模型用于反映烟叶原料信息的传递与烟叶在生产线上的加工及输送同步的特性。

[0060]

烟叶进入生产线后,所述烟叶原料信息同步堆栈至光电分拣机的时间t表示如下:

[0061]

t=t

δ

+t8+t9+t

10

+t

11

+t

12

+t

13

+t

停歇

[0062][0063]

其中,t

δ

为烟叶依次经过第一皮带输送机2、第二皮带输送机3、第三皮带输送机4、切片机5和电子皮带秤7的输送时间,记为第一时间;t8为烟叶在高频振槽8上的输送时间,t9为烟叶在松散回潮机9上的输送时间,t

10

为烟叶在振动输送机10上的输送时间,t

11

为烟叶在第四皮带输送机11上的输送时间,t

12

为烟叶在除麻除块机12上的输送时间,t

13

为烟叶在光学分拣机13上的输送时间,t

停歇

为烟叶在输送中的正常的停歇时间;l为第一皮带输送机2至电子皮带秤7的输送距离总长度,v为电子皮带秤7的变频器的输出频率信号对应的皮带线速度。

[0064]

一种具体的计算方法为:在现场分别测算出所述电子皮带秤7变频器频率0~50hz对应的皮带线速度,绘制出频率与线速度的函数图像,根据函数图像判断出其函数分布符合折线函数的函数分布,折线函数将0~50hz信号转化为相应的皮带线速度。例如,折线(hscharc)函数模块用10段折线近似模拟非线性函数,对于任何一个输入,该模块根据预先设定好的折线数据点,利用线性插值方法求得一个输出。

[0065]

此外,在松散回潮工序前设置有薄片掺兑旁线6,且所述薄片掺兑旁线6与所述电子皮带秤7连接的情况下,还包括对所述第一时间t

δ

进行修正,修正后的第一时间t

δ修正

表示为:

[0066][0067]

其中,v

薄片

为旁线掺兑烟叶薄片时电子皮带秤的变频器的输出频率信号对应的皮带线速度。

[0068]

一种具体的修正方法为:现场测试所述薄片掺兑旁线6中的薄片原料分别以100kg/小时、200kg/小时、300kg/小时、400kg/小时等流量单独进入所述电子皮带秤7后,所述电子皮带秤7的变频器的输出频率信号,再通过折线函数测算出皮带线速度v

δ薄片

。修正触发信号为所述薄片掺兑旁线6的流量信号。

[0069]

在生产线发生故障停机时,还包括对停歇时间t

停歇

进行修正。

[0070]

即堆栈数据模型在生产线发生故障停机时能自动进行修正,能够保证物料与信息的传输同步。生产线故障停机修正触发信号为所述电子皮带秤7的流量停止信号。

[0071]

其中,所述效果图像包括非烟物质图像和分拣非烟物质后的纯烟叶图像;所述图像采集处理系统在得到所述效果图像后,将所述效果图像传输至pc机端,通过所述pc机端对图像进行处理或缓存。

[0072]

其中,通过对光学分拣机分拣不同类型的非烟物质时喷射器喷射高压气流检测到的压力变化值f

δ

进行测试,得到基准压力值f

基准

和不同类型的非烟物质对应的高概率出现漏拣的压力变化值f

δ

的阀值f

阀

;其中,所述基准压力值f

基准

为光学分拣机喷射器未工作时其连接的压缩空气供气源的压力值,所述压力变化值f

δ

为光学分拣机喷射器喷射高压气流时检测到的实际压力值减去所述基准压力值f

基准

得到数值;所述高概率出现漏拣定义为出现漏拣的概率大于预设的第一概率的情况。

[0073]

所述数据库中存储有所述基准压力值f

基准

、不同类型的非烟物质对应的阀值f

阀

。

[0074]

若所述plc系统得到的所述喷吹压力信号对应的压力变化值在所述基准压力值f

基准

的范围内,则不发出所述控制信息;若所述plc系统得到的所述喷吹压力信号对应的压力变化值超过某个类型的非烟物质对应的阀值f

阀

,则发出所述控制信息。

[0075]

例如,所述基准压力值f

基准

一般为定值0.25mp,不同类型的非烟物质对应的基准压力值都是相同的,不同类型的非烟物质对应的阀值f

阀

是不同的。

[0076]

实施例2:

[0077]

实施例1提供了一种叶片非烟物质分拣自动追溯系统,参见图1至图6,包括:plc系统、烟叶原料信息传递系统、分拣信号输出系统、图像采集处理系统、信息锁定处理系统、在线自动取样装置和声光报警装置26。实施例2提供的所述叶片非烟物质分拣自动追溯系统用于实现如实施例1所述的叶片非烟物质分拣自动追溯方法中的步骤。

[0078]

其中,所述分拣信号输出系统包括压力变送器18,所述压力变送器18安装在光学分拣机喷射器的压缩空气管道19上;具体的,所述压力变送器18安装在光学分拣13的压缩空气管道19的减压阀20上。所述图像采集处理系统包括第一相机16和第二相机17;所述第一相机16安装在所述光学分拣机13的出口处,并位于允收槽14的上方;所述第二相机17安装在拒收槽15的出口处;所述在线自动取样装置安装在所述允收槽14上,所述在线自动取样装置主要包括翻板21、气缸24和取样盒,所述翻板21在所述气缸24的驱动下旋转;所述声光报警装置26安装在所述在线自动取样装置的机架上。

[0079]

下面对本发明做进一步的说明。

[0080]

所述烟叶原料信息传递系统中建立有烟叶原料在生产线上流动时的同步烟叶信息传递的数字模型,通过堆栈程序将烟叶原料信息传递至光学分拣机工序。

[0081]

所述信息锁定处理系统为当烟叶原料在光学分拣机分拣出非烟物质时,能够自动将烟叶原料信息与光学分拣机分拣出的非烟物质信息进行锁定的系统,该系统最终得到锁定信息,所述锁定信息包含牌号批次、烟包原料信息、时间、非烟物质图像、分拣非烟物质后的物料图像(即纯烟叶图像),以列表的形式显示并保存一段时间以便于追溯排查。

[0082]

所述分拣信号输出系统用于检测光学分拣机喷射器在发射高压气体分拣非烟物质时的压力变化信号(即喷吹压力信号),并反馈至所述plc系统;所述plc系统将喷吹压力信号与数据库中的数据进行比对,若达到设定阀值则反馈给所述图像采集处理系统、所述信息锁定处理系统、所述在线自动取样装置,以进行非烟物质分拣效果图像采样、分拣非烟物质与对应烟叶原料自动锁定、在线自动取样的控制。

[0083]

所述图像采集处理系统中的两个采样相机分别安装于光学分拣机允收槽的上方和拒收槽出口处,用于分别采集分拣非烟物质后的纯烟叶图像和非烟物质图像。此外,该系统通过单片机控制sp

‑

pld器件实现对相机的图像高速采集与存储,单片机图像压缩与pc机串行通信实现图像的传输,在pc机端实现图像处理和显示。

[0084]

所述在线自动取样装置用于对分拣非烟物质后的烟叶自动取样以确认分拣效果。

[0085]

具体的,当200kg/每包的烟叶原料离开物流设备1进入生产线的第一皮带输送机2时,第一皮带输送机2上固有的光电开关检测到烟叶到位后,发送烟包到位信号至所述plc系统;所述plc系统接收到所述烟包到位信号后开始计时,并发送触发信息至所述烟叶原料信息传递系统。所述烟叶原料信息传递系统从物流设备1对应的仓储管理系统获取烟叶原

料信息,在生产过程中,所述烟叶原料信息传递系统对所述烟叶原料信息进行同步传递,最终通过堆栈程序将烟叶原料信息传递至光学分拣机,并与该物料分拣出的非烟物质自动锁定。

[0086]

所述烟叶原料信息传递系统通过网络通讯端口与物流设备仓储管理系统通讯网络连接。

[0087]

所述烟叶原料信息同步传递的实现方式为:对烟叶在生产线上的加工和输送时间t进行测算,建立烟叶原料信息与烟叶在生产线加工运行及输送同步传递的堆栈数据模型,该模型反应烟叶信息的传递与烟叶在生产线加工运行及输送同步的特性,并能在生产线工控机上实时显示传递流经光学分拣机的物料的信息,使整个批次生产过程中能全过程跟踪和传递流经光学分拣机的烟叶物料信息。

[0088]

根据现场测算建立所述烟叶原料信息传递系统的控制模型,即为烟叶原料信息与烟叶在生产线加工运行及输送同步传递的堆栈数据模型,模型中包含的参数包括:烟叶原料信息、第一皮带输送机上的光电开关检测信号、电子皮带秤的频率信号、薄片掺兑旁线的流量信号、第一皮带输送机至光学分拣机的加工及输送时间等。

[0089]

所述图像采集处理系统中图像采集处理采用分离式硬件采集和处理模式。

[0090]

如图6所示,所述在线自动取样装置安装在允受槽14上,包括翻板21、气缸24、取样盒;其中所述翻板21为在所述允收槽14槽体上切割一个长方形缺口,加工制作一块与长方形缺口规格相同的波纹板翻板,所述翻板21通过四个铰链22与所述允收槽14的槽体连接;所述气缸24安装在所述翻板21的下方,所述气缸24通过压缩空气管道19与车间固有气源连接所述气缸24的非工作端尾部通过销钉与允收槽机架25连接。所述气缸缸杆23通过销钉与焊接于所述翻板21下方的支架通过销钉连接。所述翻板21在所述气缸24驱动下工作轨迹为0

‑

90

°

旋转;所述取样盒为市面上常用食品级塑料盒。

[0091]

本发明的主要工作流程如下:当200/每包的烟包从所述物流设备1输送进入所述第一皮带输送机2时,安装于所述第一皮带输送机2的光电开关将检测到的烟包到位信号通过数据线反馈给plc系统,所述plc系统发送触发信息至所述烟叶原料信息传递系统,所述烟叶原料信息传递系统获取物流设备1的仓储管理系统输出的物流信息,同时所述plc系统中的定时器开始计时。所述烟叶原料信息传递系统根据建立的堆栈数据模型及通过所述plc系统获取的所述电子皮带秤7的流量及变频器频率信号、所述薄片掺兑旁线6的电子皮带秤的流量信号,将烟叶原料信息与烟叶在生产线上加工及传送同步传递至光学分拣机13,并在生产线工控机上实时显示,使整个批次生产过程中能全过程跟踪和记录流经光学分拣机的烟叶物料信息。在光学分拣机分拣非烟物质的过程中,安装于连接光学分拣机13喷射器的压缩空气管道19减压阀上20上的压力变送器18将检测到的压力变化值通过数据线反馈给所述分拣信号输出系统。所述plc系统接收压力变化值,并将压力变化值与数据库基准压力值f

基准

比对,将压力变化值f

δ

并与阀值f

阀

比对,若f

δ

达到或超过f

阀

,则所述plc系统输出控制信号给所述信息锁定处理系统、所述图像采集处理系统、所述在线自动取样装置。其中,所述plc系统通过外部触发线控制安装于光学分拣机13出口,并位于允收槽14上方的第一相机16和安装在所述拒收槽15出口处的第二相机17,以分别采集对应图像。采集的图像通过pc机串行通信实现图像的传输,在pc机端实现图像处理、缓存;同时所述信息锁定处理系统从所述plc系统、所述烟叶原料传递系统、所述图像采集处理系统获取牌号批次、烟

包原料信息、时间、非烟物质图像、分拣非烟物质后的物料图像等信息并锁定,以列表的形式显示并保存一段时间以便于追溯排查。所述在线自动取样装置在接收到触发信号后自动打开一个预设的时间对分拣非烟物质后的烟叶自动取样,以确认分拣效果,取样后进行声光报警提醒操作工人更换取样盒,并确认非烟物质分拣效果。

[0092]

本发明实施例提供的一种叶片非烟物质分拣自动追溯方法及系统至少包括如下技术效果:

[0093]

本发明用较低成本解决了传统制丝生产线非烟物质分拣工序漏拣的非烟物质和含杂烟叶原料无法实时追溯,导致无法及时有效追溯、无法精准排查及分拣漏拣的非烟物质和含杂烟叶原料的问题,能够显著提升制丝生产线非烟物质分拣率、保证产品质量。

[0094]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。