一种提升k326品种中部烟叶烘烤质量的方法

技术领域

1.本发明属于烟草烤制方法的技术领域,具体涉及一种提升k326品种中部烟叶烘烤质量的方法。

背景技术:

2.烟叶烘烤是烟叶品质形成的重要因素,科学的烘烤能调制出最佳质量的烤烟,促进烟农增收、企业增效。目前普遍应用的密集烤房具有装烟密度大、强制通风、热循环、易于机械化操作和自动化控制等技术优点。但由于密集烤房强制通风且变黄时间短,烤烟内在物质无法得到充分的降解,会导致烤烟产品油分差、含糖量低、刺激性大、香气质量差等问题,内在质量欠佳。

3.随着品牌结构的提高,卷烟工业对于烤烟的内在品质也有了更高的要求。如何提升k326品种中部烟叶烘烤质量,以使烟农增收、企业增效,是亟需解决的技术问题。

技术实现要素:

4.本发明的目的在于针对现有技术的不足之处,提供一种能够显著提升k326品种中部烟叶烘烤质量的方法。

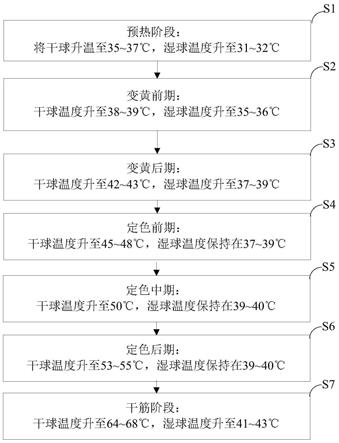

5.为解决上述技术问题,本发明提供的一种提升k326品种中部烟叶烘烤质量的方法,包括预热阶段、变黄阶段、定色阶段和干筋阶段共四个阶段;

6.所述预热阶段,将干球升温至35~37℃,湿球温度升至31~32℃;

7.所述变黄阶段包括变黄前期和变黄后期;在所述变黄前期,干球温度升至38~39℃,湿球温度升至35~36℃;在所述变黄后期,干球温度升至42~43℃,湿球温度升至37~39℃;

8.所述定色阶段所述定色阶段包括定色前期、定色中期和定色后期;在所述定色前期,干球温度升至45~48℃,湿球温度保持在37~39℃;在所述定色中期,干球温度升至50℃,湿球温度保持在39~40℃;在所述定色后期,干球温度升至53~55℃,湿球温度保持在39~40℃;

9.所述干筋阶段,干球温度升至64~68℃,湿球温度升至41~43℃;

10.上述四个阶段均在土烤房中进行,所述土烤房长为9m,宽8m;所述土烤房顶部开设有天窗、地面设有带地窗的地洞,所述土烤房内还设置有循环风机;

11.所述土烤房内烟棚的放置数量为4棚;底棚与地面间距为2m,棚距为0.5m,顶棚距与土烤房顶部间距为0.5m,装炉后烟叶的密度为25~30kg/m3。

12.在上述技术方案的基础上,所述预热阶段的升温速度为1~2℃/h,所述预热阶段的时间为5~6h。

13.在上述技术方案的基础上,所述变黄阶段的升温速度为1℃/2h;所述变黄前期的时间为24h,所述变黄后期的时间为28h。

14.在上述技术方案的基础上,所述定色阶段的升温速度为1℃/3h;所述定色前期的

时间为50h、所述定色中期的时间为12h、所述定色后期的时间为24h。

15.在上述技术方案的基础上,所述干筋阶段的升温速度为1~2℃/h,所述干筋阶段的时间为40h。

16.在上述技术方案的基础上,所述变黄阶段中,当干球温度为36~40℃时,每隔2h运行循环风机15~20min;当干球温度为41~42℃时,根据烟叶变黄及失水的情况,选择循环风机的持续开启或关闭。

17.在上述技术方案的基础上,所述当干球温度为41~42℃时,根据烟叶变黄及失水的情况,选择循环风机的持续开启或关闭,具体包括:

18.当烟叶快速变黄且失水较慢时,延长所述循环风机的运行时间;

19.当烟叶变黄速度较慢且失水较快时,关闭所述循环风机。

20.在上述技术方案的基础上,在所述定色阶段,保持循环风机持续运转,通过调节天窗和地窗的开启角度,对土烤房内湿度进行进一步的控制。

21.在上述技术方案的基础上,在所述干筋阶段,随着烟叶的逐渐干燥逐渐关小所述土烤房的天窗和地窗;当烟叶的主脉全干后,先关严地窗,再将天窗关小至窗体与土烤房顶部呈10~15

°

的夹角。

22.在上述技术方案的基础上,在所述干筋阶段,根据土烤房内湿球的温度控制所述循环风机开启或关闭,具体为:当所述湿球温度大于43℃时,开启循环风机;当所述湿球温度小于或等于43℃时,关闭循环风机。

23.与现有技术相比,本发明的有益效果为:

24.(1)本发明提供的提升k326品种中部烟叶烘烤质量的方法中,预热阶段、变黄阶段、定色阶段和干筋阶段均在土烤房中进行。土烤房内设置有循环风机,能够变黄阶段控制烟叶变黄与失水同步进行;土烤房设置的天窗和地窗,便于在干筋阶段减少通风。本发明通过限定土烤房内烟棚数量和间距,以及装烟密度,能够确保自然通风的效果为“低温变黄慢烤”提供了必要的环境条件,确保了烟叶的烘烤质量。

25.(2)本发明提供的方法,对各烘烤阶段的温度、湿度、升温速率和时间进行严格的限定,并结合各阶段烟叶的烘烤状态,对土烤房内的天窗、地窗的开闭以及循环风机的运行进行控制。通过变黄阶段控火稳温、调湿延时,定色阶段加大烧火、加强排湿、控制湿球、稳升干球,干筋阶段控温限湿、减少通风、全炕干筋,适时住火的方法,从整体上提升了k326品种中部烟叶烘烤质量。

26.(3)利用本发明提供的方法进行烘烤的烟叶产品,与传统的现代化密集烤房采取三段七步式进阶烘烤工艺进行烘烤的烟叶产品相比,总糖和还原糖的含量分别提高了4.4%和6.0%,中性致香物质总量、棕色化反应产物总量、类胡萝卜素产物总量、西柏烷类总量、新植二烯分别提高了10.3%、51.1%、47.0%、30.4%和7.7%,对烤烟综合品质的提升效果显著。

附图说明

27.图1为本发明提供的一种提升k326品种中部烟叶烘烤质量的方法的流程图。

具体实施方式

28.下面将结合实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

31.本发明提供了一种提升k326品种中部烟叶烘烤质量的方法,包括以下步骤:

32.s1、预热阶段,将干球升温至35~37℃,湿球温度升至31~32℃;

33.s2、变黄前期,干球温度升至38~39℃,湿球温度升至35~36℃;

34.s3、变黄后期,干球温度升至42~43℃,湿球温度升至37~39℃;

35.s4、定色前期,干球温度升至45~48℃,湿球温度保持在37~39℃;

36.s5、定色中期,干球温度升至50℃,湿球温度保持在39~40℃;

37.s6、定色后期,干球温度升至53~55℃,湿球温度保持在39~40℃;

38.s7、干筋阶段,干球温度升至64~68℃,湿球温度升至41~43℃;

39.上述步骤均在土烤房中进行,所述土烤房长为9m,宽8m;所述土烤房顶部开设有天窗,所述土烤房地面设有带地窗的地洞,所述土烤房内还设置有循环风机;所述土烤房内烟棚的放置数量为4棚;底棚与地面间距为2m,棚距为0.5m,顶棚距烤房顶0.5m,装炉后烟叶的密度为25~30kg/m3。

40.进一步的,所述天窗的长为1.2m,宽为0.3米,高度为1m,该尺寸天窗的开启能够使土烤房内获得最佳的通风效果。土烤房内地洞设置为两个,长为40cm,宽为30cm,地洞设置有地窗,地洞起到了烧煤供热及排温排湿的作用。土烤房内设置有一台循环风机,循环风机的开启有助于平衡烤房内的温度和湿度,也起到了排温排湿的作用。

41.在本发明中,土烤房的结构、土烤房内烟棚数量和间距,以及装烟密度,均与现代化密集烤房存在明显的区别。与强制通风、强制排温排湿的现代化密集烤房相比,本发明所采取的方法设置了更低的烘烤密度,并提供了更加自然的通风条件,为烟叶烘烤的各个阶段,特别是为“低温变黄慢烤”提供了必要的环境条件,土烤房的结构及其烟叶的布局方式,与各阶段的温度、湿度条件相控制相配合,从整体上确保了烟叶的烘烤质量。

42.本发明的k326中部烟叶按照以下标准进行采收:叶面落黄7

‑‑

8成左右,主脉变白或发亮,支脉变白80%,叶尖、叶缘下垂,茸毛脱落,叶面起皱,有明显成熟斑。

43.进一步的,所述预热阶段的升温速度为1~2℃/h,所述预热阶段的时间为5~6h。本发明的预热阶段,设定了一个比田间气温略高一点的温度,使烟叶预热稍微变软,底棚叶尖变黄2~3cm,该步骤有助于提升烟叶酶活性。

44.所述变黄阶段的升温速度为1℃/2h;在本发明中,所述变黄阶段包括变黄前期和变黄后期;所述变黄前期的时间为24h,所述变黄后期的时间为28h。在所述变黄前期,干球温度升至38~39℃,湿球温度升至35~36℃,稳温至烟叶发热出汗,烟叶叶片变软;在所述变黄后期,干球温度升至42~43℃,湿球温度升至37~39℃;烤至底棚烟叶变黄达9成,黄片青筋,主脉变软,绕指不断,有软卷筒现象,二棚烟叶勾尖卷边,主脉部分变软,折而不断。

45.所述定色阶段的升温速度为1℃/3h;所述定色阶段包括定色前期、定色中期和定色后期;所述定色前期的时间为50h、所述定色中期的时间为12h、所述定色后期的时间为24h。在所述定色前期,干球温度升至45~48℃,湿球温度保持在37~39℃,稳定该干球温度、湿球温度,烤至底棚烟叶叶片全黄;在所述定色中期,干球温度升至50℃,湿球温度保持在39~40℃,稳定该干球温度、湿球温度,烤至底棚烟叶小卷筒,1/2叶片干燥;在所述定色后期,干球温度升至53~55℃,湿球温度保持在39~40℃,稳定该干球温度、湿球温度,烤至底棚烟叶到大卷筒,除主脉外的叶片全部干燥。

46.所述干筋阶段的升温速度为1~2℃/h,所述干筋阶段的时间为40h。在所述干筋阶段,干球温度升至64~68℃,湿球温度升至41~43℃,升温速度为1~2℃/h,稳定该干球温度、湿球温度,烤至全烤房烟叶的主脉干燥为止。

47.在上述各个阶段,通过对温度、湿度、升温速率和时间进行严格的限定,实现了变黄阶段控火稳温、调湿延时,定色阶段加大烧火、加强排湿、控制湿球、稳升干球,干筋阶段控温限湿、减少通风、全炕干筋,适时住火的烘烤效果,从整体上提升了k326品种中部烟叶烘烤质量。

48.进一步的,本发明还结合各阶段烟叶的烘烤状态,对土烤房内的天窗、地窗的开闭以及循环风机的运行进行控制:

49.在所述变黄阶段中,当干球温度在36~40℃的范围中时,每隔2h运行循环风机15~20min;当干球温度为41~42℃时,根据烟叶变黄及失水的情况,选择循环风机的持续开启或关闭:当烟叶快速变黄且失水较慢时,延长所述循环风机的运行时间;当烟叶变黄速度较慢且失水较快时,关闭所述循环风机。通过在变黄阶段根据烟叶的变黄和失水情况选择性的开闭循环风机,确保烟叶的变黄与失水的同步进行。这样的设置能够有效的避免烟叶热挂灰、蒸片或者含青,进而避免严重影响烟叶的外观质量和内在品质。

50.在所述定色阶段,保持循环风机持续运转,通过调节天窗和地窗的开启角度,对控制烤房内湿度进行进一步的控制。具体包括:干球温度≤50℃时,调节天窗和地窗开启角度,控制湿球温度在37~39℃;干球温度>50℃时,调节天窗和地窗开启角度,控制湿球温度在39~40℃。若湿球温度过低,则易色淡,过高则色深。

51.在所述干筋阶段,所述土烤房的天窗和地窗随着烟叶的逐渐干燥而逐渐关小;当烟叶的主脉全干后,先关严地窗,再将天窗关小至窗体与土烤房顶部呈10~15

°

的夹角。在本实施例中,天窗并未完全关闭,而是留有一定的缝隙,这样的设置能够有效的避免烟叶被烤红,进而避免严重影响烟叶的外观质量和内在品质。进一步的,在所述干筋阶段,适时开启所述循环风机,保持烤房内部湿球温度。具体为:当所述湿球温度大于43℃时,开启循环风机;当所述湿球温度小于或等于43℃时,关闭循环风机。

52.综上,在本发明所提供的烘烤方法中,通过对各阶段温度、湿度、升温速率、时间的严格控制,以及根据烟叶烘烤的情况对土烤房内天窗、地窗和循环风机进行开闭控制,在变黄阶段,分阶段加火升温促使烟叶变黄,以较慢的升温速度,稍长的变黄时间,使烟叶变黄、脱水和变质同步进行,促使烟叶慢变黄,慢变软,叶内物质充分转化,形成较多的香气前体物质;在定色阶段,在45~48℃阶段延长时间,顿火,使烟叶叶片和支脉充分变黄,使炕内烟叶青筋变黄筋,达到全炕黄,并及时干燥定色,在53~55℃延长时间12h以上,促进致香物质的聚缩合成,保证内在与外观品质的固定,需排出较多的水分,使烟叶干燥,并固定其最佳

品质;在干筋阶段,水分逐渐减少时,适当加快升温速度,并对湿球温度进行严格控制,稳火直至烟筋全部干燥。通过对各阶段温度及升温速度的控制,有效的避免了烟叶烘烤过程中出现洇筋或烤红的现象。利用上述烘烤方法对k326中部烟叶进行烘烤,可充分烤黄、烤软、提香,显著提升其内在品质。

53.实施例1

54.对成熟的k326品种烟叶进行采收,采收标准为:叶面落黄7

‑

8成左右,主脉变白或发亮,支脉变白80%,叶尖、叶缘下垂,茸毛脱落,叶面起皱的中部烟叶。

55.将上述烟叶装炉,置于土烤房中进行烘烤。所述土烤房长为9m,宽8m其顶部开设有天窗、地面开设有带地窗的地洞,所述土烤房内还设置有一台循环风机。所述土烤房内烟棚的放置数量为4棚,底棚与地面间距为2m、棚距为0.5m,顶棚距烤房顶0.5m,装炉后烟叶的密度为25~30kg/m3。烘烤过程包括以下四个阶段:

56.(1)预热阶段:起火后,以1~2℃/h的升温速度,将干球温度升至36℃,湿球温度31℃,烤至底棚叶尖变黄2~3厘米,预热阶段的时间为5~6h。

57.(2)变黄阶段:在变黄前期以1℃/2h的升温速度,将干球温度升至38

‑

39℃,湿球温度由31℃升到35~36℃,稳温至烟叶发热出汗,烟叶叶片变软;在变黄后期以1℃/2h的升温速度,将干球温度升到42℃,湿球温度由35

‑

36℃升到38~39℃,烤至底棚烟叶变黄达9成,黄片青筋,主脉变软,绕指不断,有软卷筒现象,二棚烟叶勾尖卷边,主脉部分变软,折而不断。所述变黄前期的时间为24h,所述变黄后期的时间为28h。所述变黄阶段中,当干球温度在36~40℃的范围中时,每隔2h运行循环风机15~20min;当干球温度为41~42℃时,根据烟叶变黄及失水的情况,选择循环风机的持续开启或关闭:当烟叶快速变黄且失水较慢时,延长所述循环风机的运行时间;当烟叶变黄速度较慢且失水较快时,关闭所述循环风机。

58.(3)定色阶段:在定色前期以1℃/3h的升温速度,将干球温度升至47℃,湿球温度稳定在38℃,稳定该干球温度、湿球温度,烤至底棚烟叶叶片全黄;在定色中期以1℃/3h的升温速度,将干球温度升至50℃,湿球温度保持在39

‑

40℃,稳定该干球温度、湿球温度,烤至底棚烟叶小卷筒,1/2叶片干燥;在定色后期以1℃/3h的升温速度,将干球温度升至55℃,湿球温度保持在39

‑

40℃,稳定该干球温度、湿球温度,烤至底棚烟叶到大卷筒,除主脉外的叶片全部干燥。所述定色前期的时间为50h、所述定色中期的时间为12h、所述定色后期的时间为24h。在所述定色阶段,保持循环风机持续运转,通过调节天窗和地窗的开启角度,对控制烤房内湿度进行进一步的控制。

59.(4)干筋阶段:以1~2℃/h的升温速度,将干球温度升至65~68℃,湿球温度升至42℃,稳定该干球温度、湿球温度,烤至全烤房烟叶的主脉干燥为止。所述干筋阶段的时间为40h。在所述干筋阶段,所述土烤房的天窗和地窗随着烟叶的逐渐干燥而逐渐关小;当烟叶的主脉全干后,先关严地窗,再将天窗关小至窗体与土烤房顶部呈10~15

°

的夹角。在所述干筋阶段,适时开启所述循环风机,保持烤房内部湿球温度。

60.对比例1

61.将与实施例1同批次的烟叶,采取常规的装烟方式,放入现代化密集烤房,采用常规的三段七步式进阶烘烤工艺进行烘烤。

62.对比例2

63.将与实施例1同批次的烟叶,采取常规的装烟方式,放入现代化密集烤房,按实施

例1的步骤(1)~(4)的条件进行烘烤。

64.效果例

65.对实施例1和对比例1和2的烤烟品质各项指标进行测试。其中,总糖和还原糖按照yc/t 159

‑

2002烟草制品水溶性糖的测定连续流动法进行测定,中性致香物质总量、棕色化反应产物总量、类胡萝卜素产物总量、西柏烷类总量、新植二烯的测试结果来自第三方检测机构。测试结果如下表1:

66.表1

[0067][0068]

由上表可知,

[0069]

对比例1利用现代化密集烤房,采取三段七步式进阶烘烤工艺进行烘烤的k326中部烟叶的烤烟品质较实施例1的各项指标均明显降低,总糖和还原糖的含量分别降低了4.4%和6.0%,棕色化反应产物总量、类胡萝卜素产物总量的差异最为明显。

[0070]

对比例2采取了实施例1的温度、湿度条件,但烘烤过程仍在现代化密集烤房中进行。测试结果显示,对比例2与对比例1相比,虽然各项指标有所提升,但仍无法达到实施例的品质测试结果。

[0071]

实施例1的测试结果显示,与利用现代化密集烤房、采取常规烘烤方法相比,利用本发明的方法进行烘烤的烟叶的各项指标中,除总糖和还原糖的含量得以提升,中性致香物质总量、棕色化反应产物总量、类胡萝卜素产物总量、西柏烷类总量、新植二烯较常规烘烤方法也分别提高了10.3%、51.1%、47.0%、30.4%和7.7%。这说明,采取本发明的提升k326品种中部烟叶烘烤质量的方法进行烘烤,能够显著提升k326品种中部烟叶的内在质量。

[0072]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。