1.本技术涉及烟草制造技术领域,更具体地,涉及一种制丝叶片加料系统。

背景技术:

2.烟草制造中,制丝叶片加料是制丝工艺过程中的关键工序,加料时的流量精度的优劣将会直接影响到卷烟的感官质量。对加料时的流量精度起决定性作用的是流量计的计量精度。

3.目前,国内烟草行业通常采用如下方法对制丝叶片加料系统进行流量精度监测:

4.1、在加料系统停机期间,对水或香料进行人工称重,并通过流量计对相同的水或香料进行计量,根据两次的数据计算流量计的精度。但是每次检测的时间较长,影响生产进度。

5.2、定期将流量计拆卸下来,送到计量专业部门进行检定。但流量计安装拆卸非常困难,且周期较长影响生产进度。

6.综上所述,现有的方法均无法实现方便、快速地监测制丝叶片加料系统的流量精度。

技术实现要素:

7.本技术提供一种制丝叶片加料系统,同时具备监测通道和加料通道,无需拆卸流量计进行流量精度的监测,监测过程中也无需人工测量料液的流量,因此监测过程方便快捷。

8.本技术提供一种制丝叶片加料系统,包括料液暂存罐、总通道、监测通道以及plc控制器;总通道包括依次连接的出料阀、加料泵、流量计以及第一旁通阀,出料阀的进料口与料液暂存罐的出料口连接,第一旁通阀的进料口与流量计的出料口连接;监测通道包括称重计量罐和第一回料阀,第一回料阀的进料口与称重计量罐的出料口连接,第一回料阀的出料口与料液暂存罐的回料口连接,称重计量罐的进料口与第一旁通阀的第一出料口连接;plc控制器分别与出料阀、加料泵、流量计、第一旁通阀和第一回料阀信号连接。

9.优选地,监测通道还包括止回阀,止回阀安装在第一旁通阀的第一出料口与称重计量罐的进料口之间。

10.优选地,制丝叶片加料系统还包括加料装置和加料通道,加料通道包括第二回料阀和喷嘴,第二回料阀的进料口与第一旁通阀的第二出料口连接,第二回料阀的第一出料口和第二出料口分别与喷嘴和料液暂存罐连接,喷嘴的出料口位于加料装置的料液进料口处。

11.优选地,制丝叶片加料系统还包括旁路通道,旁路通道包括第二旁通阀,第二旁通阀的进料口与出料阀的出料口连接,第二旁通阀的出料口与第二回料阀的进料口连接。

12.优选地,加料装置通过叶片进料通道与上一工序的设备连接;制丝叶片加料系统还包括电子称,电子称安装在叶片进料通道上,并且电子称与plc控制器信号连接。

13.优选地,总通道还包括过滤器,过滤器安装在出料阀与加料泵之间。

14.优选地,料液暂存罐中的料液为水或香料。

15.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

16.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

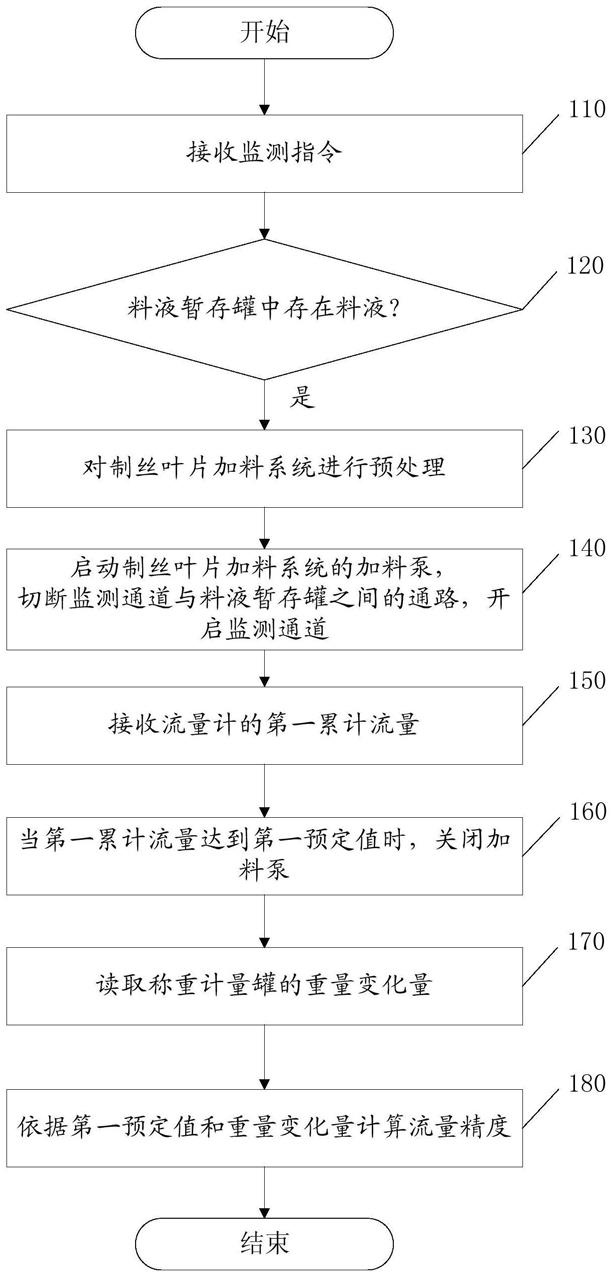

17.图1为本技术提供的制丝叶片加料系统的流量精度监测方法的流程图;

18.图2为本技术提供的制丝叶片加料系统的结构示意图。

19.图中标示如下:

[0020]1‑

料液暂存罐

ꢀꢀꢀꢀꢀꢀꢀꢀ2‑

出料阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

过滤器

[0021]4‑

加料泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

流量计

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

第一旁通阀

[0022]7‑

止回阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8‑

称重计量罐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ9‑

第一回料阀

[0023]

10

‑

第二回料阀

ꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

喷嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

‑

第二旁通阀

[0024]

13

‑

上一工序的设备

ꢀꢀꢀꢀ

14

‑

电子称

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

加料装置

具体实施方式

[0025]

现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

[0026]

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

[0027]

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为说明书的一部分。

[0028]

在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

[0029]

实施例一

[0030]

本技术提供了一种制丝叶片加料系统。如图2所示,制丝叶片加料系统包括料液暂存罐1、加料装置15、电子称14、总通道、加料通道、监测通道、旁路通道以及plc控制器(图中未示出)。

[0031]

总通道包括依次连接的出料阀2、过滤器3、加料泵4、流量计5以及第一旁通阀6。出料阀2的进料口与料液暂存罐1的出料口连接,第一旁通阀6的进料口与流量计5的出料口连接。

[0032]

监测通道包括依次连接的止回阀7、称重计量罐8和第一回料阀9,止回阀7的进料口和出料口分别与第一旁通阀6的第一出料口和称重计量罐8的进料口连接。第一回料阀9的进料口与称重计量罐8的出料口连接,第一回料阀9的出料口与料液暂存罐1的回料口连接。

[0033]

加料通道包括第二回料阀10和喷嘴11,第二回料阀10的进料口与第一旁通阀6的

第二出料口连接,第二回料阀10的第一出料口和第二出料口分别与喷嘴11和料液暂存罐1连接,喷嘴11的出料口位于加料装置15的料液进料口处。加料装置15还包括叶片进料口,加料装置通过叶片进料通道与上一工序的设备13连接。叶片进料通道用于将叶片从上一工序的设备13输送至加料装置15的叶片进料口,电子称14安装在叶片进料通道上,并且电子秤14与plc控制器信号连接。电子称用于称量通过叶片进料通道输送至加料装置的叶片的物料流量,并将叶片的物料流量发送给plc控制器,plc控制器根据料液和叶片的预设比例计算出与叶片的物料流量对应的料液流量,结合流量计5测得的料液实际流量,通过比例

‑

积分

‑

微分(proportional integral derivative,pid)控制器控制加料泵4的驱动电机的输出频率,以控制加料泵4的输出料液量,实现料液流量的控制,以满足工艺要求。作为一个实施例,叶片进料通道可以是皮带输送机提供的皮带输送通道。

[0034]

旁路通道包括第二旁通阀12,第二旁通阀12的进料口与过滤器3的出料口连接,第二旁通阀12的出料口与第二回料阀11的进料口连接。

[0035]

plc控制器分别与出料阀2、加料泵4、流量计5、第一旁通阀6、止回阀7、第一回料阀9、第二旁通阀12、第二回料阀10信号连接,用于控制它们的开启或关闭。

[0036]

作为一个实施例,料液暂存罐1中的料液是水或香料。

[0037]

本实施例中,加料通道用于为加料装置加料。加料时,料液依次通过出料阀2、过滤器3、加料泵4、流量计5、第二回料阀10和喷嘴11进入加料装置15。

[0038]

监测通道用于监测流量精度。监测时,料液依次经过出料阀2、过滤器3、加料泵4、第一旁通阀6、止回阀7进入称重计量罐8。称重计量罐8中的料液通过第一回料阀9回收到料液暂存罐1中。

[0039]

实施例二

[0040]

本技术提供了一种与实施例一的制丝叶片加料系统匹配的流量精度监测方法。如图1所示,流量精度监测方法包括如下步骤:

[0041]

s110:plc控制器接收监测指令。

[0042]

作为一个实施例,可以在制丝叶片加料系统更换叶片的批次或品牌时对制丝叶片加料系统的流量精度进行监测。作为另一个实施例,在预定的维护周期内对制丝叶片加料系统的流量精度进行一次监测。

[0043]

具体地,可以通过手动控制制丝叶片加料系统的控制面板上的控制按钮或控制屏上的控制按钮,使得plc控制器接收到监测指令。

[0044]

优选地,制丝叶片加料系统具有自动控制功能,在指定的维护时间节点制丝叶片加料系统的控制系统自动触发监测指令,并将检测指令发送给plc控制器。

[0045]

s120:plc控制器判断料液暂存罐1中是否存在料液。

[0046]

具体地,可以将料液暂存罐1上的重量传感器的重量信号发送给plc控制器,从而通过plc控制器判断料液暂存罐1中是否存在料液。

[0047]

若料液暂存罐1中存在料液,则执行s130。

[0048]

s130:对制丝叶片加料系统进行预处理。

[0049]

作为一个实施例,预处理包括如下步骤:

[0050]

s1301:执行料液预填充。

[0051]

具体地,料液预填充包括如下步骤:

[0052]

s13011:开启监测通道。请参见图2,开启监测通道时,关闭第二旁通阀12,开启第一旁通阀6、止回阀7和第一回料阀9。

[0053]

s13012:打开料液暂存罐1的出料阀2。

[0054]

s13013:延时第一预定时间后启动加料泵4,使流量计5和称重计量罐8工作。

[0055]

延时第一预定时间的目的是防止出料阀2与加料泵4之间的料液太少导致加料泵4启动时空转,使得加料泵4内部发生磨损、密封变差而造成料液回流。

[0056]

启动加料泵4后,料液经流量计5、第一旁通阀6、止回阀7进入称重计量罐8,并经第一回料阀9返回料液暂存罐1。此过程中,流量计累计了流经的料液流量,称重计量罐的重量发生了变化。需要注意的是,在预填充阶段,称重计量罐无需获得准确的重量变化量,因此,第一回料阀9是开启的,方便料液回流到料液暂存罐1。

[0057]

s13014:plc控制器接收流量计的第二累计流量。

[0058]

s13015:当第二累计流量达到第二预定值时,plc控制器控制加料泵4关闭,实现料液的预填充。

[0059]

料液预填充过程中,整个通道的管路和零部件的料液通路的内壁上均沾满料液,因此在监测过程中流量计和称重计量罐中计量的料液即为监测过程中实际通过监测通道的料液流量。如果缺少了预填充阶段,监测过程中一部分料液会粘在监测通道上的管路或零部件的料液通路的内壁上而无法经过流量计和进入称重计量器,有一些料液经过了流量计但未进入称重计量罐,使得流量计和称重计量罐的计量不准确,降低了监测的准确度。

[0060]

s1302:等待称重计量罐排空。由于预填充阶段称重计量罐8的进料速度大于出料速度,因此需要在预填充结束后等待一段时间才能将称重计量罐中的料液排空。

[0061]

s1303:plc控制器控制流量计清零。

[0062]

s140:启动制丝叶片加料系统的加料泵4,切断监测通道与料液暂存罐1之间的通路,开启监测通道,使流量计5和称重计量罐8工作。

[0063]

请参加图2,该步骤中,将第一回料阀9关闭,开启第一旁通阀6和加料泵4,使得料液经加料泵4、流量计5、第一旁通阀6、止回阀7进入称重计量罐8。此过程中,流量计5累计了流经的料液流量,称重计量罐8的重量发生了变化。

[0064]

s150:plc控制器接收流量计5的第一累计流量。作为一个实施例,第一累计流量和第二累计流量可以相同或不相同。

[0065]

s160:当第一累计流量达到第一预定值时,关闭加料泵4。

[0066]

s170:读取称重计量罐8的重量变化量。

[0067]

s180:依据第一预定值和重量变化量计算流量精度。

[0068]

作为一个实施例,将重量变化量与第一预定值的比值作为流量精度。作为另一个实施例,将重量变化量与第一预定值的差值与第一预定值之间的比值作为流量精度。

[0069]

更优选地,在每次监测时,利用上述方法进行多次测量,获得多个重量变化量,将利用上述两种方式之一获得的多个比值的均值、均方差、方差或标准差作为流量精度。

[0070]

本技术同时具备监测通道和加料通道,无需拆卸流量计进行流量精度的监测,监测过程中也无需人工测量料液的流量,因此监测过程方便快捷。

[0071]

虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技

术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。