一种雾化芯及应用该种雾化芯的雾化器

【技术领域】

1.本发明涉及电子雾化领域,具体涉及一种雾化芯及应用该种雾化芯的雾化器。

背景技术:

2.现有雾化器的雾化芯通常包括多孔陶瓷和发热丝。多孔陶瓷为环体状,具有轴向的通孔,发热丝安装到通孔内壁。该种结构供油过慢、雾化面积小、发热丝易悬空。

3.因此,亟需一种改进的雾化芯。

技术实现要素:

4.本发明的主要目的在于提供一种雾化芯及应用该种雾化芯的雾化器,雾化芯供油速度快,雾化面积大,发热件不是悬空的,且可避免用户抽吸到冷凝液的现象。

5.为达成上述目的,本发明的第一方面所提供的技术方案是,提供一种雾化芯,包括导油件和发热件,所述导油件的高度方向具有相反的第一表面和第二表面,所述导油件设有沿其高度方向贯通所述第一表面和第二表面的出气孔,所述发热件设置在所述导油件的第二表面,所述第一表面具有进油面,所述导油件用于将从所述进油面进来的雾化油引导到所述第二表面。

6.作为优选的技术方案,所述导油件的高度小于所述导油件的长度;所述发热件在所述第二表面上沿着所述导油件的长度方向延伸。

7.作为优选的技术方案,所述第一表面设有进油槽,所述进油槽的底面和壁面作为所述进油面。

8.作为优选的技术方案,所述进油槽的内径沿所述导油件的第一表面至第二表面的方向逐渐减小。

9.作为优选的技术方案,所述出气孔的内径沿所述导油件的第一表面至第二表面的方向逐渐增大。

10.作为优选的技术方案,所述发热件为片状,贴附于所述第二表面;所述发热件包括两个端接部和若干导电段,所述两个端接部用于连接外部的电源,所述若干导电段顺次连接后串接于所述两个端接部之间。

11.作为优选的技术方案,相邻的两个导电段一端连接在一起,另一端互相分离且基本平行。

12.作为优选的技术方案,相邻的两个导电段的相互平行的那一端之间的间距为0.2-0.6毫米。

13.作为优选的技术方案,相邻的两个导电段的相互平行的那一端之间的间距为0.4毫米。

14.作为优选的技术方案,所述导电段的宽度为0.1-0.4毫米。

15.作为优选的技术方案,所述导电段的宽度为0.2毫米。

16.作为优选的技术方案,所述发热件的厚度为0.05-0.3毫米。

17.作为优选的技术方案,所述发热件的厚度为0.08-0.12毫米。

18.作为优选的技术方案,所述发热件的阻值为1.0-2.0欧姆。

19.作为优选的技术方案,所述发热件包括相接的第一部分和第二部分,所述第一部分位于所述第二表面且绕过所述出气孔,所述第二部分位于所述第二表面且位于所述出气孔的一侧。

20.作为优选的技术方案,所述第二部分为两个,分别连接到所述第一部分的两侧。

21.作为优选的技术方案,所述发热件的边缘设有抓手部,所述抓手部嵌入所述导油件或包覆到所述导油件的外侧面。

22.作为优选的技术方案,所述抓手部位于两根相邻的导电段的连接处。

23.作为优选的技术方案,所述导油件的轴向投影为椭圆形、圆形或矩形;或者所述导油件包括圆形部和设置到所述圆形部两侧的两个矩形部。

24.作为优选的技术方案,所述导油件为多孔陶瓷。

25.作为优选的技术方案,所述导油件的长度大于导油件的高度的两倍。

26.作为优选的技术方案,所述发热件和导油件为一体烧结而成。

27.作为优选的技术方案,所述发热件为以印刷、涂覆、浸泡或喷涂方式设置到所述导油件的第二表面的电阻浆料层。

28.作为优选的技术方案,所述发热件为以蚀刻方式设置到所述导油件的第二表面的五金件。

29.本发明的第二方面提供一种雾化器,包括油杯,所述油杯内形成用于存放雾化油的储油腔,还包括上述技术方案所述的雾化芯,所述雾化芯位于所述油杯内且所述雾化芯的进油面暴露给所述储油腔。

30.作为优选的技术方案,还包括安装到所述油杯内的通气管、密封件和隔开件,所述通气管的一端通过所述密封件安装到所述导油件使所述通气管的内部与所述导油件的出气孔连通,所述隔开件被夹持在所述密封件与所述导油件之间以将所述密封件与所述导油件隔开;所述通气管的外壁与所述油杯的内壁之间形成所述储油腔。

31.作为优选的技术方案,所述密封件包括密封连接到所述通气管端部的管状的第一连接部以及从所述第一连接部端部向外延伸的第一本体,所述第一本体的外周与所述油杯的内壁密封连接,所述第一本体设有第一进油通道以将所述进油面暴露给所述储油腔。

32.作为优选的技术方案,所述隔开件包括管状的第二连接部以及从所述第二连接部端部向外延伸的第二本体;所述第二连接部的一端伸入到所述管状的第一连接部内并实现密封连接,所述第二本体设有第二进油通道与所述第一进油通道对应,以将所述进油面暴露给所述储油腔;所述第二本体包覆所述导油件的第一表面和外侧面。

33.作为优选的技术方案,所述第一连接部内设有隔板,所述隔板的两侧分别被所述通气管和第二连接部压接,所述隔板设有过气孔以将所述通气管连通到所述导油件的出气孔。

34.作为优选的技术方案,所述通气管为不锈钢件,所述不锈钢件的内表面光滑。

35.作为优选的技术方案,还包括安装到所述油杯的支架,所述支架位于所述导油件的具有所述第二表面的一侧,所述支架设有碗状的进气腔,所述进气腔的开口朝向所述第二表面。

36.作为优选的技术方案,所述进气腔的内壁为平滑的弧状。

37.作为优选的技术方案,所述密封件为硅胶件,所述隔开件为致密陶瓷件或不锈钢件。

38.作为优选的技术方案,还包括吸油件,所述吸油件安装到所述支架的远离所述导油件的一端;所述进气腔的底部设有进气孔位,所述进气孔位与所述吸油件相对。

39.作为优选的技术方案,所述吸油件为一高分子棉件。

40.作为优选的技术方案,还包括安装到所述支架的第一电极件、第二电极件,所述第一电极件、第二电极件给所述发热件供电。

41.作为优选的技术方案,所述吸油件的靠近所述导油件的一端设有与所述出气孔对应的储存腔用于留存从所述出气孔处流下来的冷凝液和用于防止溅油,所述储存腔位于所述进气腔底部的进气孔位内。

42.本发明提供的雾化芯,供油速度快,雾化面积大,发热件是设置在导油件的第二面的,发热件不会悬空,且经导油件加热雾化后的气雾可直接从出气孔导出,导出过程无拐角,导出路径短,可减小冷凝液的产生,可避免用户抽吸到冷凝液的现象,从而使得用户具有较佳的抽吸体验。

【附图说明】

43.为进一步揭示本案之具体技术内容,首先请参阅附图,其中:

44.图1为本发明一实施例提供的一种雾化器的结构示意图;

45.图2为图1所示雾化器的分解示意图;

46.图3为图1所示雾化器的剖视示意图;

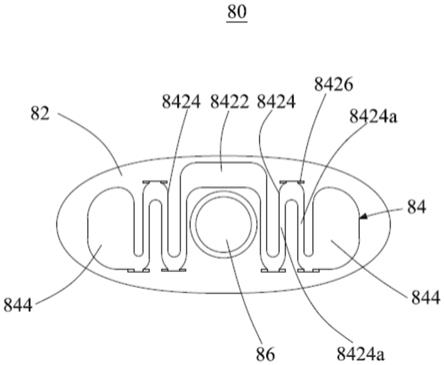

47.图4-图6分别为图1所示雾化器的雾化芯的俯视示意图、仰视示意图和剖视示意图;

48.图7为图1所示雾化器的雾化芯的第一个替换方案的俯视示意图;

49.图8为图1所示雾化器的雾化芯的第二个替换方案的俯视示意图;

50.图9为图1所示雾化器的雾化芯的第三个替换方案的俯视示意图;

51.图10为图1所示雾化器的雾化芯的第四个替换方案的俯视示意图;

52.图11为图1所示雾化器的支架的仰视角度的结构示意图;

53.图12是图6所示雾化芯的一个替换方案;

54.图13是图7所示雾化芯的一个替换方案。

55.符号说明:

56.雾化器200

57.油杯10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

储油腔12

58.安装通道14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

注油孔16

59.吸嘴20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸气通道22

60.插接部24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸油棉26

61.吸油棉通孔262

62.密封塞30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封塞本体32

63.密封塞本体通孔322

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装部34

64.支架40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气腔42

65.进气孔位422

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装腔46

66.第一通孔462

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二通孔464

67.吸油件50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

储存腔体52

68.储存腔521

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹槽522

69.通槽54

70.密封件60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一本体62

71.第一连接部64

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隔板642

72.过气孔6422

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一进油通道66

73.隔开件70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二本体72

74.第二连接部74

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二进油通道76

75.雾化芯80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导油件82

76.发热件84

77.第一部分8422

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二部分8424

78.导电段8424a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

端接部844

79.抓手部8426

80.通气管90

81.第一电极件112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二电极件114

82.保护壳120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气孔122

83.第一孔位124

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二孔位126

【具体实施方式】

84.请参阅图1,本实施例提供一种雾化器200,包括油杯10、套装到油杯10第一端的吸嘴20和套装到油杯10第二端的筒状的保护壳120。

85.请参阅图1至图3,雾化器200还包括安装到油杯10内的通气管90、密封件60、隔开件70和雾化芯80。

86.密封件60包括管状的第一连接部64和从第一连接部64端部向外延伸的筒状的第一本体62。第一本体62的外周与油杯10的内壁密封连接,例如通过在第一本体62的外壁设置密封圈的形式,通过密封圈紧密压接到油杯10的内壁从而实现与油杯10的内壁密封连接。第一连接部64的内部与第一本体62的内部连通。密封件60可以是硅胶。

87.隔开件70被夹持在密封件60和雾化芯80之间。隔开件70包括管状的第二连接部74和从第二连接部74端部向外延伸的筒状的第二本体72。第二连接部74的内部与第二本体72的内部连通。第二连接部74伸入第一连接部64内并与第一连接部64密封连接。雾化芯80安装到第二本体72内。隔开件70的一个作用是隔开密封件60与雾化芯80,防止密封件60的材料渗透到雾化芯80内导致油路堵塞。隔开件70可以是不锈钢、致密陶瓷等材料。

88.通气管90的一端安装到油杯10的第一端的安装通道14内并实现与安装通道14密封连接,另一端安装到第一连接部64内并与第一连接部64密封连接。通气管90的外壁与油杯10的内壁之间形成储油腔12用于储存雾化油。第一本体62的底部设有与储油腔12连通的第一进油通道66,第二本体72的底部设有第二进油通道76,第二进油通道76与第一进油通

道66对应,以将雾化芯80的进油面暴露给储油腔12,从而储油腔12的雾化油通过第一进油通道66、第二进油通道76可进入到雾化芯80的进油面,以通过雾化芯80进行加热雾化。

89.本实施例中,第一进油通道66为一环状的通腔,通腔围绕在第一连接部64的外部,第二进油通道76为通孔。可以理解地,第一进油通道66也可以是例如通孔,第二进油通道76也可以是例如环状的通腔。

90.第一连接部64内设有隔板642,隔板642的两侧分别被通气管90和第二连接部74压接,从而起到密封作用,以防漏气、漏油。隔板642设有过气孔6422分别与通气管90的内部、第二连接部74的内部连通,以方便雾化后的气雾进入到通气管90。

91.通气管90为不锈钢件,不锈钢件的内表面光滑,有利于冷凝液回流至雾化芯80上进行二次加热雾化,从而减少了抽吸到冷凝液的风险。

92.结合图4至图6所示,雾化芯80包括导油件82和发热件84。导油件82的高度方向具有相反的第一表面和第二表面。第二本体72包覆导油件82的第一表面和外侧面。第二本体72被夹持在导油件82和第一本体62之间以将密封件60和导油件82隔开。第一表面具有进油面,导油件82用于将从进油面进来的雾化油引导到第二表面。导油件82设有沿其高度方向贯通第一表面和第二表面的出气孔86,发热件84设置在导油件82的第二表面。出气孔86与第二连接部74的内部连通,从而通气管90的内部通过连通过气孔6422、第二连接部74与出气孔86连通。通过该种结构,经导油件82加热雾化后的气雾可直接从出气孔86导出,导出过程无拐角,导出路径短,可减小冷凝液的产生,可避免用户抽吸到冷凝液的现象,并且该种结构供油速度快,雾化面积大,从而使得用户具有较佳的抽吸体验。

93.导油件82的第一表面设有进油槽88,进油槽88与第二进油通道76对应,进油槽88的底面和壁面作为所述进油面。储油腔12内的雾化油可经第一进油通道66、第二进油通道76进入到进油槽88,再通过进油槽88的底面和壁面进入到导油件82内从而通过导油件82进行加热雾化。设置的进油槽88可增加进油速度。本实施例中,进油槽88呈三角状。进油槽88为两个,两个进油槽88分别位于出气孔86的两侧。设置的两个进油槽88,一方面可进一步增加进油速度,另一方面可平衡导油件82两侧的油消耗量,保证雾化均匀。第二进油通道76的数量与进油槽88的数量对应。

94.本实施例中,进油槽88的内径沿导油件82的第一表面至第二表面的方向逐渐减小,可进一步增加进油速度。出气孔86的内径沿导油件82的第一表面至第二表面的方向逐渐增大,可增加出气速度。

95.本实施例中,导油件82的轴向投影形状为椭圆形。可以理解地,导油件82的形状还可以是例如矩形、圆形等等,如图7至图10所示。可以理解地,导油件82的结构还可以是包括圆形部和设置到圆形部两侧的两个矩形部,在该种结构中,出气孔86设置在圆形部上。导油件82的形状可根据实际情况进行设置。进油槽88的形状还可以是例如弧形、矩形、环形等,如图7、图9和图10所示。进油槽88的数量还可以是例如一个、四个、三个等等,如图8和图10所示,进油槽88为一个时,进油槽88为一环槽,环槽围绕出气孔86的外周设置。进油槽88的数量、形状可根据实际情况进行设定。

96.本实施例中,导油件82的长度大于导油件82的高度,可减小雾化芯80的轴向体积,发热件84在第二表面上沿着导油件82的长度方向延伸。可以理解地,也可以是,导油件82的长度大于导油件82的高度的两倍。

97.本实施例中,导油件82为多孔陶瓷。发热件84的高度为0.05-0.3毫米,优选为0.08-0.12毫米。发热件84的阻值为1.0-2.0欧姆。

98.本实施例中,发热件84为片状,贴覆于第二表面。发热件80包括相接的第一部分8422和第二部分8424,第一部分8422位于第二表面且绕过出气孔86。第二部分8424为两个,分别位于第二表面且位于出气孔86的两侧并关于出气孔86的中心对称,两个第二部分8424分别连接到第一部分8422的两侧。发热件84还包括两个端接部844,两个端接部844分别连接到两个第二部分8424的远离第一部分8422的一侧。两个端接部844的极性相反。两个端接部844用于与第一电极件112、第二电极件114电连接,以实现通过外部电源给发热件84供电。

99.本实施例中,两个端接部844为均片状的电极且位于导油件82的第二表面。可以理解地,两个端接部844也可以是沿雾化芯80的轴向伸出的两个极性相反的引脚,两个引脚用于与第一电极件112、第二电极件114电连接,同样可实现通过外部电源给发热件84供电。

100.第二部分8424包括若干导电段8424a,若干导电段8424a顺次连接后串接于两个端接部844之间。

101.相邻的两个导电段8424a一端连接在一起,另一端互相分离且基本平行相邻的两个导电段的相互平行的那一端之间的间距为0.2-0.6毫米,优选为0.4毫米。

102.导电段8424a的宽度为0.1-0.4毫米,优选为0.2毫米。

103.在其他实施方式中,发热件84可以是呈s形、直线形、折线形、波浪形、锯齿形、螺旋形、圆形或矩形等等。可以根据实际情况设置发热件84的形状。

104.优选地,发热件84和导油件82为一体烧结而成,便于制造。隔开件70为致密陶瓷件时,隔开件70和导油件82也可以是一体烧结而成。

105.本实施例中,发热件84为五金件,五金件以蚀刻方式设置到导油件82的第二表面。发热件84的边缘设有抓手部8426(见图5),可防止发热件84起翘。优选地,抓手部8426位于两根相邻的两个导电段8424a的连接处。抓手部8426垂直于发热件84,并嵌入到导油件82内,抓手部8426的高度大于发热件84的厚度。在其他实施方式中,抓手部8426垂直于发热件84并包覆到导油件82的外侧面,同样可达到防止发热件84起翘的效果。

106.在其他实施方式中,发热件84为电阻浆料层,电阻浆料层以印刷、涂覆、浸泡或喷涂等等方式设置到导油件82的第二表面。

107.本发明的雾化器200还包括安装到油杯10第二端的支架40和吸油件50。支架40位于导油件82的具有所述第二表面的一侧。

108.密封件60安装到支架40,支架40用于支撑密封件60。支架40的靠近密封件60的一端设有与雾化芯80对应的碗状的进气腔42,进气腔42开口朝向导油件82的第二表面并与出气孔86连通。进气腔42的底部设有进气孔位422,进气孔位422与吸油件50相对。

109.结合图11所示,支架40的远离密封件60的一端设有安装腔46,吸油件50安装到安装腔46内。吸油件50的靠近密封件60的一端设有与雾化芯的出气孔86对应的储存腔体52,储存腔体52位于进气腔42底部的进气孔位422内并设有储存腔521,储存腔521用于留存从出气孔86处流下来的冷凝液和用于防止溅油,可降低漏油的风险。

110.储存腔体521的两侧形成有凹槽522(见图2),凹槽522与进气孔位422的内壁之间形成进气通道,进气通道与进气腔42连通。吸油件50设有通槽54,通槽54与进气通道连通。

保护壳120的底部设有与通槽54连通的进气孔122,因而外部空气可经进气孔122、通槽54、进气通道进入到进气腔42内,再进入到出气孔86内,进入到出气孔86内的空气和经导油件82加热雾化后的气雾在出气孔86内混合后经第二连接部74、隔板642的过气孔6422进入到通气管90内。

111.本实施例中,进气腔42的内壁呈平滑的弧状,可降低空气在进气腔42内回旋打转,有效增加空气的体利用率和减少冷凝液的产生。

112.本实施中,吸油件50为一高分子棉件,一方面可加强支架40的强度,另一方面可作为吸油棉使用,可降低漏油的风险。

113.第一电极件112、第二电极件114安装到安装腔46底部的第一通孔462和第二通孔464内。第一电极件112的第一端、第二电极件114的第一端分别穿过进气腔42并抵顶到发热件84的两个端接部844(即片状的电极),且分别与两个端接部844电连接,第一电极件112的第二端、第二电极件114的第二端分别位于通槽54内以用于与电池杆电连接,从而电池杆通过第一电极件112、第二电极件114可实现给发热件84供电。保护壳120的底部设有第一孔位124、第二孔位126以暴露出第一电极件112的第二端端部、第二电极件114的第二端端部,方便第一电极件112、第二电极件114与电池杆电连接。

114.雾化器200还包括安装到油杯10的第一端的密封塞30和吸嘴20。油杯10的第一端设有注油孔16用于向储油腔12内注入雾化油。密封塞30位于油杯10的第一端端部。具体的,密封塞30包括安装到油杯10的第一端端部的密封塞本体32以及形成在密封塞本体32一端的安装部34,安装部34安装到注油孔16内并与注油孔16密封连接,例如通过在安装部34的外壁设置密封圈的形式,通过密封圈紧密压接到注油孔16的内壁从而实现与注油孔16密封连接。

115.吸嘴20优选套装到油杯10的第一端。密封塞本体32位于吸嘴20内。吸嘴20内设有插接部24用于安装到安装部34内,插接部24和安装部34为过盈配合以实现对注油孔16进行密封。插接部24与吸嘴20一体成型。

116.本实施例中,注油孔16为两个,两个注油孔16分别位于油杯10的第一端端部的两侧,安装部34和插接部24的数量与注油孔16的数量对应。设置的两个注油孔16,在向其中一个注油孔16注入雾化油时,另一个注油孔16可供出气,避免了油杯10内外出现气压差而导致的漏油,设置的两个注油孔16,还有助于组装防呆。

117.吸嘴20的远离油杯10的一端设有吸气通道22供用户抽吸。吸气通道22与密封塞本体32之间设有吸油棉26,吸油棉26的设置,可减少冷凝液被吸到口中,提升用户的抽吸体验。吸油棉26设有吸油棉通孔262分别与吸气通道22、密封塞30的密封塞本体通孔322连通。密封塞本体通孔322与油杯10的安装通道14连通,从通气管90出来的气雾可经密封塞本体通孔322、吸油棉26通孔进入到吸气通道22,从而最终被用户抽吸。

118.参考图12和图13,图12和图13所示雾化芯分别是图6和图7所示雾化芯的替换方案。图12所示雾化芯与图6所示雾化芯的主要区别在于,进油槽88延伸到导油件82的外侧表面,也就是说,进油槽88形成在导油件82的第一表面和外侧面,因此,雾化油可以从导油件82的第一表面、外侧面进入导油件,从而加快了导油速度。类似地,图13所示雾化芯与图7所示雾化芯的主要区别在于,进油槽88延伸到导油件82的外侧表面,因此,雾化油可以从导油件82的第一表面、外侧面进入导油件,从而加快了导油速度。

119.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。