1.本发明的目的是用于制造连续材料束的杆的方法和设备。

背景技术:

2.一种解决方案是关于用于制造在烟草业中使用的连续材料束的杆的机器,其中在连续杆的形成过程中,具有特殊性质的对象,例如带有芳香物质的珠子,被放置在所述束的纤维之间。这些对象必须被放置在相对于杆的轴线和杆的末端的特定位置处,否则杆会被归类为有缺陷的并且被剔除,这会导致生产损失。

3.用于在连续材料束中插入个体对象的设备在现有技术中是已知的。出版物wo2011024105a1公开了一种用于制造醋酸束的杆的机器,在所述醋酸束中放置带有芳香物质的珠子,然而所述珠子是借助于进给轮放入所述醋酸束的,将所述进给轮的边缘连带所述珠子插入所述束的压缩的纤维之间。

4.文献ep2636322b1中公开了类似的解决方案。在这两个公开的解决方案中,在部分压缩的材料束中开凹槽,将珠子插入所述凹槽,然而在开凹槽时,一些纤维被压碎并且另一些纤维被推到一侧。这些解决方案的缺点在于,在解除压缩后,压碎的纤维可以导致珠子位置的改变,这是由于在与珠子插入方向相反的方向上来自被压碎的纤维的力(在这种情况下为向上的力)比其他方向上的力大。

5.烟草业的杆状物品通常设置有珠子、板或其他对象,它们被插入至连续杆的内部,并且在完成的烟草产品中履行各自的技术功能。

6.在文献us20200107571中,公开了一种使用两个独立的材料束来形成连续杆的设备,将所述两个独立的材料束压缩在中心插入的金属带的周围。根据文献us20200107571所述的设备借助于已知结构的成形漏斗将所述束压缩在所述金属带的周围。

7.在现有技术中,认定的问题是对插入至形成了连续杆的材料束的内部的珠子或其他对象的位置获得控制。典型的解决方案是根据插入的珠子的预期位置来调节进给轮的位置。

8.用于形成含有对象的连续杆的现有已知方法不能在不改变插入单元位置的情况下控制连续杆中的对象,在将所述束切割成个体部分束的阶段已是如此。

技术实现要素:

9.本发明所要解决的问题是消除当将对象放置在连续杆中形成的凹槽/沟中时出现的不一致应力的影响,并且使其可以在不改变插入单元位置的情况下实现对象在纤维束中的重复定位。根据本发明,用于调节珠子的位置的设备和方法基于对所述束的划分,以确保连续杆的适应性成形以及将对象定位在这种连续杆内部。

10.本发明的目的是一种用于制造连续材料束的杆的设备,包括:进给单元,所述进给单元用于进给所述材料束;引导单元,所述引导单元用于引导所述材料束;压缩单元,所述压缩单元用于压缩所述材料束并且形成所述材料束的连续杆;以及对象进给单元,所述对

象进给单元用于进给对象至所述压缩单元。所述设备的特征在于,适用于进给所述材料束的三个部分束,而所述部分束进给通过所述引导单元至所述压缩单元。

11.优选地,所述设备的特征在于,所述进给单元适用于沿所述形成的连续杆的径向方向插入所述对象至所述部分束之间。

12.优选地,所述设备的特征在于,在所述压缩单元中,在所述压缩单元的至少部分长度上,定位有用于分离至少两个部分束的至少一个分离元件。

13.优选地,所述设备的特征在于,在所述引导单元中,定位有用于分离至少两个部分束的至少一个分离元件。

14.优选地,所述设备的特征在于,在所述引导单元和/或所述压缩单元中的所述分离元件被附接成使得所述分离元件可以被有角度地或线性地调节。

15.优选地,所述设备的特征在于,借助于弹簧状元件附接所述分离元件。

16.优选地,所述设备的特征在于,所述对象进给单元适用于借助于设置有用于所述对象的压窝的进给轮将所述个体对象进给至所述压缩单元的区域中。

17.优选地,所述设备的特征在于,所述对象进给单元适用于借助于设置有引导凹槽的进给轮将所述连续对象进给至所述压缩单元的区域中。

18.优选地,所述设备的特征是,设置有切割单元,所述切割单元设置有切割元件,所述切割单元适用于将所述材料束纵向切割成至少三个部分束。

19.优选地,所述设备的特征在于,所述切割单元适用于独立于其他元件地调节所述切割元件的位置。

20.优选地,所述设备的特征在于,所述切割单元设置有至少一对刀。

21.优选地,所述设备的特征是,设置有至少一个用于检查放置在所述连续杆的内部的对象横向于所述连续杆的轴线的位置的传感器,而用于在所述切割单元中调节至少一个刀的位置的系统适用于根据来自所述至少一个传感器的信号来调节所述部分束的宽度,以便获得最接近所述连续杆的轴线的对象的位置。

22.优选地,所述设备的特征在于,所述传感器适用于检查所述对象在竖直或水平方向上在所述连续杆的横截面中的位置。

23.优选地,所述设备的特征在于,被设计成进给所述材料束的所述进给单元所适用于进给选自以下组的所述材料:醋酸纤维、卷曲纸、卷曲烟草箔。

24.本发明的目的还是一种用于制造连续材料束的杆的方法,其中进给材料束,进给所述材料束以用于压缩,将所述材料束压缩从而形成所述材料束的连续杆,将对象插入至所述连续杆的内部。所述方法的特征在于,进给材料的至少三个部分束,将所述对象插入所述部分束之间,而将所述对象沿所形成的连续杆的径向方向插入所述部分束之间。

25.展示的解决方案确保了生产机器效率的提高。所述解决方案提供了在形成了所述连续杆的材料束之间成型分离线的可能性。根据提出的所述解决方案,将对象横向地插入材料的压缩部分束之间,并且压缩所述对象的力是平衡的,由此所述对象仅有轻微地移位。

26.所述解决方案的一个优点是提供对象在所述连续杆中插入点位置的调节,而不需要改变插入单元的位置。利用被合并在一起并且形成所述连续杆的所述束的几何形状,允许在空间中确定对象插入点,从而适当地选择所述部分束的宽度,由此已处于将材料束切割成个体部分束的阶段。

27.此外,所述解决方案的一个优点是限制了作用在被插入对象上的力,这是因为在所述束的分离线处或在形成连续杆的多个束的接合处插入所述对象。当使用分开器分离连接的纤维(例如压缩的醋酸纤维或卷曲纸)时,这限制了在现有技术中出现的将所述对象推出的力。这是由于与现有技术中的已知解决方案不同,在所公开的发明中,不需要在形成连续杆的所述束的相互连接的纤维中形成/开间隙,但是,需要在未连接的束之间保持边界,所述对象将插入所述未连接的束之间。所述部分束的分离使所述对象插入更容易,并且防止了所述对象的不受控制的运动。

28.此外,本发明的一个优点是纠正产品内部的对象的位置的可能性,尽管在产品内部有计划的位置,但由于技术因素的作用,所述对象尚未被放置在设计的位置上。所提出的发明给予了使用测量和启发式技术来确定所插入的对象的位置的灵活可能性。

附图说明

29.在附图中在优选实施方案中详细的示出本发明的目的,其中:

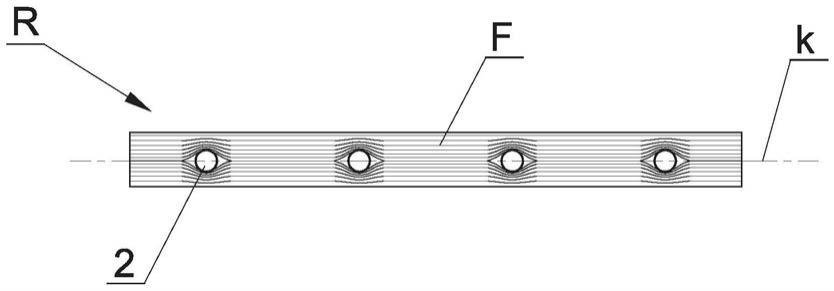

30.图1示出了穿过含有四个珠子的过滤杆r的横截面;

31.图2示出了在第一实施方案中用于制造连续材料束的杆的设备;

32.图3和图4示出了被切割单元切割成部分束的卷曲材料束的俯视图;

33.图5示出了图2的进给轮的放大视图;

34.图6示出了第一实施方案中引导单元的入口的视图;

35.图7示出了第二实施方案中引导单元的入口的视图;

36.图8示出了第三实施方案中引导单元的入口的视图;

37.图9示出了穿过进给轮和引导单元的图5的横截面c

‑

c;

38.图10a示意性地示出了对象的位置,其在连续杆的横截面的中心;

39.图10b示意性地示出了将材料束切割成三个部分束;

40.图11a示意性地示出了在连续杆的横截面中的对象的位置,其相对于中心位置在y方向上移位;

41.图11b示意性地示出了将材料束切割成不相等的部分束;

42.图12a示意性地示出了在连续杆的横截面中的对象的位置,其相对于中心位置在y和x方向上移位;

43.图12b示意性地示出了将材料束切割成不相等的部分束;

44.图13示出了在第二实施方案中用于制造连续材料束的杆的设备;

45.图14示出了穿过进给轮和引导单元的图13的横截面d

‑

d;

46.图15a示意性地示出了对象的位置,其在连续杆的横截面的中心;

47.图15b示意性地示出了将材料束切割成三个部分束;

48.图16a示意性地示出了在连续杆的横截面中的对象的位置,其相对于中心位置在y方向上移位;

49.图16b示意性地示出了将材料束切割成不相等的部分束;

50.图17a示意性地示出了在连续杆的横截面中的对象的位置,其相对于中心位置在y和x方向上移位;

51.图17b示意性地示出了将材料束切割成不相等的部分束;

52.图18示出了第四实施方案中引导单元的视图;

53.图19a示意性地示出了在连续杆的横截面中的对象的中心位置;

54.图19b示意性地示出了在连续杆的横截面中的对象的非中心位置;

55.图20示出了第五实施方案中引导单元的入口的视图;

56.图21示出了用于检测对象位置的传感器;以及

57.图22示出了在第三实施方案中用于制造连续材料束的杆的设备。

具体实施方式

58.图1的横截面中示出的示例性过滤杆r包括四个位于过滤材料的纤维f内的呈珠子2形式的对象。珠子2沿过滤杆r的轴线k并且以轴线k为中心而布置。

59.图2示出了在第一实施方案中用于制造连续材料束2的杆r的设备1。材料束2包括醋酸纤维,替代地材料束由光滑和卷曲形式的烟草、纤维素箔、纸或具有过滤性质的纤维制成。在制造过程中,材料束2内放置有诸如珠子、管、带部分等对象,所述对象在形成连续杆cr后将位于该连续杆的内部,并且在切割该连续杆后,所述对象将位于个体杆r的内部。设备1包括:进给单元3,所述进给单元用于进给材料束2;卷曲单元4,所述卷曲单元用于材料束2的纵向卷曲;切割单元5,所述切割单元用于将材料束2纵向切割成至少两个部分束(优选地切割成三个部分束a、b、c);引导单元6,所述引导单元用于引导切割后的部分束a、b、c并且进给所述部分束以用于压缩;压缩单元7,所述压缩单元用于压缩所述束并且通过纵向切割的部分束a、b、c形成连续杆cr。在切割单元5或引导单元6之前,定位有用于将材料束的扁平结构改变为波浪结构的单元(图中未示出),即在所述波浪结构中材料束或部分束的横截面具有波浪形状。局部束的波浪形状使材料的压缩更容易。设备1还包括进给单元8,所述进给单元用于进给对象9并且将对象9插入至所形成的连续杆cr的内部。利用由用于进给包裹材料p的进给单元10进给的包裹材料p的带包裹所形成的连续杆cr。图2中示出的设备1设置有位于连续杆cr的运动路径旁边的传感器11,所述传感器被设计成,在以这种方式形成的连续杆cr的横截面的竖直和水平轴线上,检查对象9在连续杆cr中横向于该连续杆的轴线k的位置。传感器11是基于可见、不可见、x射线或微波辐射范围的电磁辐射来运行的传感器。设备1设置有成形单元12,所述成形单元用于连续杆cr的最终成形和纵向密封。引导单元6、压缩装置7以及成形单元12共同构成成形设备,所述成形设备被设计成形成连续杆cr。设备1设置有旋转切割头13,借助于所述旋转切割头13连续杆cr被切割成个体杆r。

60.图3示出了卷曲的材料束2的俯视图,所述卷曲的材料束2被切割单元5纵向切割成部分束a、b、c。切割单元5设置有至少一对14可旋转地安装的圆刀15、16。所述一对14刀包括位于材料束上方的上部圆刀15(在绘制平面的前面)以及在材料束下方附接的下部圆刀16(在绘制平面的后面)。将刀15附接至设置有轴承并且通过马达18驱动的轴17。轴17和马达18构成了刀的旋转运动机构19的元件。刀的旋转运动机构19可滑动地安装在圆刀的旋转轴线m方向上,并且借助于设置有马达21的直线运动机构20来移动。例如,包括由马达旋转的引导螺杆的机构可以被用来改变圆刀15、16的旋转运动机构19的位置。在此可以应用许多已知的线性运动机构,所述线性运动机构可以是固定安装的,而附接有圆刀的轴可以是滑动安装的。宽度为d的材料束2被切割成三个部分束a、b和c,它们的宽度分别为da、db和dc。改变成对14的圆刀15、16的位置的目的是分别地改变部分束的宽度da、db、dc。在所示的实

施方案中,材料束2被切割成部分束a、b、c,部分束a、b、c形成连续杆cr,然而可以使用单独的进给单元来进给单独的部分束。

61.呈剪刀型结构的刀可用于切割材料束4。图4示出了分别设置有切割边缘35、35’以及36、36’的成对刀34、34’。此外,切割单元5设置有至少一对刀34。所述切割边缘可以是直线的,切割边缘35、35’位于材料束2的上方,然而切割边缘36、36’位于材料束2的下方。利用材料束的适当张力,可以用单个切割边缘切割材料。借助于设置有马达31、31’的线性运动机构30、30’来调节成对刀34、34’的位置。也可以使用激光切割单元来切割材料束。优选地,成对圆刀、单个切割刀或一般切割元件的位置可以在切割单元中相互独立地调节。

62.在图2示出的设备1的第一实施方案中,用于进给对象9(例如珠子)的进给单元8具有呈进给轮23的形式(在图5中放大示出),所述进给轮在其圆周24上布置有用于对象9的压窝25。上述卷曲的部分束a,b,c借助已知的设备横向于运动方向波动并且进入引导单元6和压缩单元7,然而对象9则借助于设置有用于个体对象9的压窝25的进给轮23被插入压缩单元7中。彼此相邻定位的部分束a、b、c由波浪形的平面结构变为波浪形的圆形结构。图6示出了引导单元6的入口6a的视图b。引导单元6的主体具有类似漏斗的形状。在环40内部的收敛通道41中,定位有分离元件27、28和29,然而在引导单元6的长度上定位有被设计成用于分离至少两个部分束a,b,c的至少一个分离元件27、28、29。上部分离元件27从压缩单元7内部的入口6a延至出口6b,并且具有长方形板的形状,上部分离元件27的边缘27a和27b是收敛地。下部分离元件28和29的形状与上部分离元件相似,即它们是长方形的并且具有收敛的边缘。如图6所示,分离元件也可以是固定的。图7示出了附接的分离元件28’和29’,以便可以对分离元件28’和29’的位置进行调节,然而所述调节机构未被示出。分离元件28’可滑动地安装在引导件42中,然而分离元件29’可滑动地安装在引导件43中。如箭头所示,分离元件28’、29’的位置被有角度地或线性地调节。可以借助于弹性元件,优选地借助于弹簧44和45来保持和稳定分离元件,所述弹性元件可以补偿移动的部分束a、b、c所施加的压力。优选地,在压缩单元7中,至少在压缩单元7的一部分上,定位有被设计成用于分离至少两个部分束a、b、c的至少一个分离元件27、28、29。替代地或附加地,在引导单元6中,定位有至少一个被设计成用于分离至少两个部分束a、b、c的分离元件27、28、29。

63.引导单元6中和/或压缩单元7中的所述分离元件27、28、29/多个分离元件27、28、29是附接的,从而可对它们进行有角度地或线性地调节。

64.图8示出了借助于位于中心的元件26(例如呈圆柱形杆的形式的元件26)来附接分离元件27、28、29的实施例。分离元件的这种附接具有预定的调节系统,所述调节系统以横向于部分束a、b、c的运动方向运行。由于这种调节,可以改变部分束a、b、c中的每个的通道横截面。所述调节系统设置有弹性元件,所述弹性元件确保分离元件的位置动态地适应所进给的部分束中的应力的瞬时变化。

65.在穿过进给轮23以及引导元件47的通道46(部分束a、b、c移动通过该通道46)的横截面c

‑

c(图9)中,分离元件28和29的末端28e和29e是可见的。在压缩的最后阶段,对象9已经被插入部分束a和c之间,被推动靠近部分束b,并且被置于部分束a、b、c之间的中心处。如图5所示,上部分离元件27行进到达进给轮23,而下部分离元件28和29更长,结果是,当对象9处于最下部位置时,其位置是借助于分离元件28和29以及借助于轮23来确定。在进一步的运动中,进给轮23失去了与保持在部分束a和c之间的对象的接触,而对象上方被进给轮23

所占据的空间将被部分束a和c占据。

66.当结构从平坦变为圆形时,中间的部分束b位于所形成的连续杆中的底部,而将部分束a和c提升和包裹,以便形成圆形横截面的连续杆cr。在进给过程中,对象9被插入部分束a和c之间,并且被推动靠近部分束b。图10a示出了在将对象9’插入被进给轮23保持的部分束a和c之间的过程中对象9’的位置,以及在将对象9插入适当的深度(即至连续杆cr的轴线k)之后,位于连续杆横截面中心的对象9的位置,图中未示出包裹材料p。在对象9的插入过程中,在与连续杆cr的轴线连接的移动坐标系中,即在轴线y的方向上,对象9发生了径向运动。图10b以简化形式示出了,将材料束2切割成三个相等的部分束,假设部分束a、b、c中的每个具有相同的密度,如图10a所示,对象9的中心位置会实现。将个体部分束以同样的方式压缩,进而使作用在对象上的力相互抵消,并且所述对象仍位于中心。在生产中可能会发生以下情况:尽管正确设置了圆刀15、16,但未保持相等宽度da、db、dc,那么对象9的位置将不同于中心位置,例如如图11a所示。对象9的在竖直方向(y方向)上降低的该位置是由于部分束的宽度不相等(也即是部分束a和c比部分束b宽,即da>db并且dc>db(图11b))造成的。该非中心位置也是所使用的材料的非均质性的影响,例如由于部分束b的材料密度w低于束a和c的材料密度w。借助于传感器11检查对象的横向于连续杆cr的轴线k的该非中心位置,并且将用于通知对象的非中心位置的信号发送至控制器s(图2),该控制器将控制线性运动单元20、20’,以便更改刀15、16的位置至右侧,并且更改刀15’、16’的位置至左侧。控制器s和线性运动单元20、20’构成用于调节切割材料束的刀的系统。图12a示出了对象9在x方向和y方向上均移位的情况,这是由于部分束的宽度da相对于部分束b和c的宽度db和dc过小造成的,如图12b示意性所示。

67.在本发明的优选实施方案中,进给对象9的单元8适用于将对象9沿形成的连续杆cr的径向方向插入材料束2的部分束a、b、c之间。

68.沿径向方向插入对象是指以包括与所形成的连续杆连接的坐标系中的径向分量的运动,从所形成的连续杆的外部边缘一侧插入对象。在与所形成的连续杆连接的坐标系中,被插入压缩区域的对象沿连续杆的半径所确定的方向运动,或以包括径向分量的合成运动运动。

69.优选地,对象的插入是借助于进给轮来实现的,所述进给轮被定位以便将对象插入部分材料束之间。这种结构确保了对象的插入,而不会如在现有技术的常规解决方案(例如珠子被插入压缩的醋酸纤维束中)那样,受到由于插入轮对束的内部纠缠纤维的作用而产生的恢复力。

70.径向插入也可以称为从边缘的横向插入(指的是插入的方向),或当指的是连续杆的结构时被称为槽插入,所述连续杆由单独的部分束构成,所述单独的部分束在压缩过程中保持彼此之间的槽,所述槽在压缩区域中逐渐地关闭。

71.根据本发明,对象被安全地插入由压缩的部分材料束构成的层之间,直至根据本发明所述的优选实施方案的由三个压缩的束构成的配置中的目标位置,所述目标位置位于所形成的连续杆的中心。推出力的缺失以及通过三个部分束对称的安置对象的位置,允许在压缩过程的下一个阶段保持对象的中心位置,直至获得成形的连续杆。

72.在第二实施方案中,图13示出的用于制造连续材料束的杆的设备1’适用于将连续对象50插入至连续杆cr的内部。设备1’设置有进给单元51,所述进给单元被设计成进给呈

带形式的连续对象50(例如金属带)。进给单元51包括在圆周54上带有凹槽53的进给轮52,所述进给轮被设计成从进给单元51进给带50。图14示出了在第二实施方案中穿过图5的进给轮52和引导元件47的横截面d

‑

d。部分束a、b、c移动通过引导元件47。在图14中,分离元件28和29的末端28e和29e是可见的。

73.图15a以简化形式示出了在穿过连续杆cr的横截面上的对象50的正确位置,而图15b示出了将材料束2切割成相等的部分。图16a示出了由于部分束b的密度过大或由于部分束b中的材料的量过大而导致的对象50的不正确位置,对象50在y方向上移位。图16b分别示出了将材料束2切割成不相等的部分束a、b、c,其中da=dc、db>da、db>dc。在图17a中,对象50在x方向和在y方向上均移位。图17b示意性地示出了将材料束切割成不相等的部分束a、b、c,其中db>da并且dc>da。

74.图18示出了引导单元的入口,将材料束2的部分e和f插入其中。借助于两个与第一实施方案类似构造的分离元件27和28将所述部分e和f相互分离。图19a以简化形式示出了对象9的正确位置,而图19b示出了对象9在竖直方向上的不正确位置。

75.图20示出了引导单元的入口,然而材料束2未被划分成部分束。引导单元7和压缩单元均设置有一个分离元件27,所述分离元件用于将材料束2的横向边缘相互分离。

76.图21示出了适用于检查连续杆cr内部的对象9的位置的传感器11。传感器11设置有被设计成用于检查对象在竖直方向(即y方向)上的位置的辐射源60和接收器61。接收器61设置有接收辐射光束的元件64,如附图所示,对象9从沿y方向的轴线向下移位,元件64的片段65将接收由于对象9的存在而改变的辐射,包含来自元件64的信息的信号将被传送至控制器,所述控制器将给出信号来纠正切割单元5中刀的位置。传感器11还设置有被设计成用于检查对象在竖直方向(即x方向)上的位置的辐射源62和接收器63。接收器63设置有接收辐射光束的元件66,如附图所示,对象9沿x方向移位,元件66的片段67将接收由于对象9的存在而改变的辐射,包含来自元件66的信息的信号将被传送至控制器,然而对于这个信号来说,将不存在对切割单元5中刀的位置的纠正。传感器11可以适用于仅在一个方向上检查对象的位置。

77.在第三实施方案中,图22示出的用于制造连续材料束的杆的设备1”适用于将呈管形式的对象75插入至连续杆cr的内部。设备1”设置有进给单元70,所述进给单元包括用于被切割单元73切割成管的杆72的储存容器71,设备1”还设置有转移系统74,所述转移系统包括:螺旋滚筒76以及设置有压窝78的进给轮77。如前述实施方案所描述的,在压缩单元7中个体对象75被放置在部分束a、b、c之间,即借助于设置有用于对象75的压窝78的进给轮77。

78.用于制造连续材料束的杆的设备的上文描述的实施方案还公开了一种用于制造连续材料束的杆的方法,其中进给材料束2,随后进给材料束2以用于压缩,并且之后将材料束2压缩从而形成材料束2的连续杆cr,随后将对象9嵌入连续杆cr的内部。在根据本发明所述的方法中,优选地,进给材料的至少三个部分束(a,b,c),此外将对象9、50、75插入部分束(a,b,c)之间。

79.根据本发明所述的方法还可以包括一个阶段,其中将对象9、50、75沿所形成的连续杆cr的径向方向插入部分束a、b、c之间。