1.本技术涉及电子烟领域,特别涉及一种电子雾化器。

背景技术:

2.现代人类已经意识到香烟对人体健康的危害,以及香烟烟雾对大气环境尤其是室内环境的污染,且随着生活品质的提高,人们对自身的身体健康的重视以及社会对外在环境尤其是室内环境污染的重视,戒烟势在必行。为了解决人们对传统香烟的过度依赖,近年来电子烟则应运而生。

3.现有技术中,电子烟的主要功能组件为电子雾化器,而电子雾化器通常具有储油仓、雾化组件、气路等结构。在使用电子雾化器时,气流感应模块检测到气流产生的负压大于预设值时,控制雾化组件开启,加热储油仓中传导的烟液,烟液雾化之后顺着气路流通至出烟口处。

4.但目前在市场上的电子雾化器,使用时消耗储油仓内的烟液,由于储油仓为密封空间,使得储油仓内上方产生负压,使得气路与储油仓内部的大气压强变小,从而阻碍储油仓内的烟液传导至雾化组件进行消耗雾化,影响导液的流畅度。

技术实现要素:

5.为了解决上述技术问题,本技术提供了一种电子雾化器,能够提高导液的流畅度,具体参考下述例子。

6.本技术第一方面提供了一种电子雾化器,其特征在于,包括:上密封件、第一导液介质、中心管、雾化组件、泄压孔、油仓管以及下密封件;

7.所述上密封件设置有出烟口,所述中心管上端抵顶贴合所述上密封件底部,所述中心管下端抵顶贴合所述下密封件顶部,所述中心管与所述出烟口相通形成气路;所述油仓管的内壁贴合套接于所述上密封件外侧以及所述下密封件外侧,用于与所述中心管外壁、所述上密封件底部以及所述下密封件顶部之间形成储油仓,所述第一导液介质设置于所述储油仓内,用于吸纳储存烟液;所述中心管内底部设置有所述雾化组件,所述雾化组件的位置对应的所述中心管的管壁设置有若干穿孔,所述第一导液介质用于通过所述穿孔向所述雾化组件提供烟液,所述雾化组件用于对烟液进行消耗雾化,并通过所述气路输出雾化产生的烟雾;所述上密封件设置有所述泄压孔,所述泄压孔用于连通所述储油仓与所述出烟口,当所述第一导液介质的烟液被消耗从而在所述储油仓内部上方形成空余空间时,使得外界空气通过所述泄压孔进入所述储油仓填充所述空余空间。

8.可选地,所述上密封件底部设置有凸出块,所述中心管内壁贴合于所述凸出块外侧。

9.可选地,所述出烟口包括第一凹槽以及第二凹槽;所述第一凹槽位于所述上密封顶部,所述第二凹槽位于所述凸出块内,所述第一凹槽与所述第二凹槽连通组成所述出烟口,所述第一凹槽的口径大于所述第二凹槽的口径。

10.可选地,所述泄压孔包括:第三凹槽以及第四凹槽;

11.所述第三凹槽位于所述第一凹槽底部,所述第四凹槽位于所述上密封件底部,所述第三凹槽的位置与所述第四凹槽的位置对应,用于连通所述第三凹槽与所述第四凹槽时,连通所述储油仓与所述第一凹槽。

12.可选地,所述雾化组件包括:第二导液介质、发热丝以及固定件;

13.所述固定件设置于所述中心管底部内壁,所述发热丝通过所述固定件固定在所述中心管内,所述发热丝的位置与所述穿孔的位置对应,所述第二导液介质为环状结构,套设于所述发热丝与所述中心管的穿孔之间,用于通过所述穿孔传导所述第一导液介质的烟液至所述发热丝,使得所述发热丝加热雾化所述烟液。

14.可选地,所述发热丝为钢网发热丝或弹簧发热丝。

15.可选地,所述固定件为陶瓷固定件。

16.可选地,所述上密封件以及所述下密封件为硅胶密封件。

17.可选地,所述上密封件以及所述下密封件外侧为螺纹结构。

18.可选地,所述油仓管的管壁为透明管壁。

19.本技术第二方面提供了一种电子雾化器,其特征在于,包括:上密封件、第一导液介质、中心管、雾化组件、透气孔、油仓管以及下密封件;

20.所述上密封件设置有出烟口,所述中心管上端抵顶贴合所述上密封件底部,所述中心管下端抵顶贴合所述下密封件顶部,所述中心管与所述出烟口相通形成气路;所述油仓管的内壁贴合套接于所述上密封件外侧以及所述下密封件外侧,用于与所述中心管外壁、所述上密封件底部以及所述下密封件顶部之间形成储油仓,所述第一导液介质设置于所述储油仓内,用于吸纳储存烟液;所述中心管内底部设置有所述雾化组件,所述雾化组件的位置对应的所述中心管的管壁设置有若干穿孔,所述第一导液介质用于通过所述穿孔向所述雾化组件提供烟液,所述雾化组件用于对烟液进行消耗雾化,并通过所述气路输出雾化产生的烟雾;所述中心管的管壁设置有所述透气孔,所述透气孔位于所述穿孔上方,用于当所述第一导液介质的烟液被消耗至所述透气孔对应的横截面以下时,使所述储油仓内部上方与所述中心管连通。

21.可选地,所述上密封件底部设置有凸出块,所述中心管内壁贴合于所述凸出块外侧。

22.可选地,所述雾化组件包括:第二导液介质、发热丝以及固定件;

23.所述固定件设置于所述中心管底部内壁,所述发热丝通过所述固定件固定在所述中心管内,所述发热丝的位置与所述穿孔的位置对应,所述第二导液介质为环状结构,套设于所述发热丝与所述中心管的穿孔之间,用于通过所述穿孔传导所述第一导液介质的烟液至所述发热丝,使得所述发热丝加热雾化所述烟液。

24.可选地,所述发热丝为钢网发热丝或弹簧发热丝。

25.可选地,所述固定件为陶瓷固定件。

26.可选地,所述上密封件以及所述下密封件为硅胶密封件。

27.可选地,所述上密封件以及所述下密封件外侧为螺纹结构。

28.可选地,所述油仓管的管壁为透明管壁。

29.从以上技术方案可以看出,本技术具有以下优点:

30.上密封件设置有泄压孔,由于储油仓内的第一导液介质的烟液被消耗时,原本处于储油仓内部上方的烟液传输到底部被消耗,从而形成空余空间,泄压孔可以连通储油仓与出烟口,使得外界的空气进入储油仓填充该空余空间。通过上述设置,能够平衡储油仓内与外界的气压,减少因为储油仓的烟液的消耗而形成负压导致的导液不畅的问题,提高导液的流畅度。

附图说明

31.为了更清楚地说明本技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

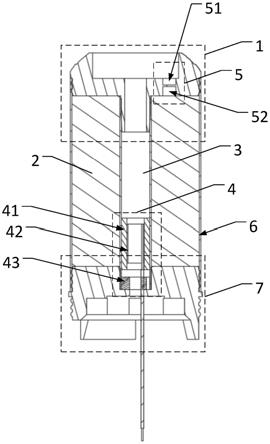

32.图1为本技术中的电子雾化器的详细剖面图;

33.图2为本技术中的电子雾化器的立体爆炸图;

34.图3为本技术中的电子雾化器的详细剖面图;

35.图4为本技术中的电子雾化器的立体爆炸图。

具体实施方式

36.在本发明中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅用于说明各部件或组成部分之间的相对位置关系,并不特别限定各部件或组成部分的具体安装方位。

37.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

38.此外,术语“安装”、“设置”、“设有”、“连接”、“相连”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

39.此外,在本技术中所附图式所绘制的结构、比例、大小等,均仅用于配合说明书所揭示的内容,以供本领域技术人员了解与阅读,并非用于限定本技术可实施的限定条件,故不具有技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均仍应落在本技术所揭示的技术内容涵盖的范围内。

40.本技术提供了一种电子雾化器,能够提高导液的流畅度。

41.本技术中的电子雾化器在实际应用中为一次性消耗品,该电子雾化器的雾化组件与外部的电池组件电连接,从而使得该雾化组件开启,对烟液进行雾化操作。可以理解的是,该电池组件的蓄电量与该储油仓内的烟液储蓄量匹配,即该电池组件的蓄电量能够支撑雾化组件大致消耗完储油仓内的烟液。

42.本技术中的电子雾化器的出烟口与中心管组成烟雾气路结构,该电子雾化器的雾化组件与气流感应模块连接,当用户进行吸食操作时,该气流感应模块检测到气路内的负

压大于预设阈值时,控制雾化组件启动,加热消耗烟液从而雾化形成烟雾,该烟雾顺着气路内的往出烟口方向的气流传导至出烟口以供用户享用。

43.请参阅图1以及图2,本技术的电子雾化器包括:上密封件1、第一导液介质2、中心管3、雾化组件4、泄压孔5、油仓管6以及下密封件7;

44.上密封件1设置有出烟口,中心管3上端抵顶贴合上密封件1底部,中心管3下端抵顶贴合下密封件7顶部,中心管3与出烟口相通形成气路;油仓管6的内壁贴合套接于上密封件1外侧以及下密封件7外侧,用于与中心管3外壁、上密封件1底部以及下密封件 7顶部之间形成储油仓,第一导液介质2设置于储油仓内,用于吸纳储存烟液;中心管3 内底部设置有雾化组件4,雾化组件4的位置对应的中心管3的管壁设置有若干穿孔31,第一导液介质2用于通过穿孔31向雾化组件4提供烟液,雾化组件4用于对烟液进行消耗雾化,并通过气路输出雾化产生的烟雾;上密封件1设置有泄压孔5,泄压孔5用于连通储油仓与出烟口,当第一导液介质2的烟液被消耗从而在储油仓内部上方形成空余空间时,使得外界空气通过泄压孔5进入储油仓填充空余空间。

45.本技术中,该第一导液介质2至少包含下列材料之一种:棉纤维,聚丙烯纤维,涤纶纤维,尼龙纤维,多孔陶瓷材料,高分子纤维,或者为上述材料的各种组合,因此第一导液介质2对烟液具有很强的吸附、传输以及锁液存储功能,由于第一导液介质2的设置,储油仓中的烟液不会通过穿孔31直接流入中心管3中或者通过泄压孔5直接流向出烟口外造成泄漏,形成烟液防漏机制。可以理解的是,该储油仓与上密封件1以及下密封件7 之间套接的缝隙处为密封设计。

46.由于雾化组件4为生成烟雾的初始位置,且存在发热零件,出于安全性以及其他因素,该雾化组件4需要安装于中心管3内壁底部。该雾化组件4的位置对应的中心管3内壁设置有穿孔31,便于储油仓内的烟液以最合理的距离,从而更好地接触雾化组件4,从而使得雾化组件4消耗该烟液,减少使用时烟液的泄露。然而,储油仓内烟液通过穿孔31进行消耗,由于储油仓内初始状态为注满烟液的状态,雾化组件4进行烟液雾化消耗时,储油仓内上方的烟液通过第一导液介质2的毛细作用传输,通过穿孔31传输给中心管3底部的雾化组件4进行消耗,从而会在储油仓内部上方形成空余空间,烟液存在隔绝空气的能力,导致储油仓内部上方不能通过穿孔31与外界进行空气接触,通过在上密封件1设置的泄压孔5,连通储油仓与出烟口,使得该空余空间通过泄压孔5吸入外部空气,从而实现储油仓内外气压平衡,减少因为储油仓内部上方空余空间得不到外部空气进入,从而形成负压的导致的导液不畅,从而提高该电子雾化器的导液的流畅度。可以理解的是,负压是指低于常压的气体压力状态,根据气压压强的作用原理,中心管3处的气压可以理解为常压,当储油仓内部上方的空间没有外部空气补充,或者外部空气进入较少时,该中心管3处的气压大于储油仓内部上方的气压,即空余空间的气压为负压,从而使第一导液介质2的烟液受到从中心管3至储油仓内部上方的作用力,阻碍导液。

47.可选地,请参阅图1,上密封件1底部设置有凸出块,中心管3内壁贴合于凸出块外侧。通过该凸出块可以增大中心管3与上密封件1之间的接触面积,便于该中心管3与上密封件1的贴合抵接,提高中心管3与上密封件1之间的封闭性。

48.可选地,请参阅图1,该出烟口包括:第一凹槽以及第二凹槽;第一凹槽位于上密封顶部,第二凹槽位于凸出块内,第一凹槽与第二凹槽连通组成出烟口,第一凹槽的口径大于

第二凹槽的口径。通过对出烟口的上下两个开口分别进行第一凹槽与第二凹槽的设置,且第一凹槽的口径大于第二凹槽的口径,增大出烟口的口径,便于用户享用电子雾化器雾化产生的烟雾。

49.可选地,请参阅图1,该泄压孔5包括:第三凹槽51以及第四凹槽52;第三凹槽51 位于第一凹槽底部,第四凹槽52位于上密封件1底部,第三凹槽51的位置与第四凹槽52 的位置对应,用于连通第三凹槽51与第四凹槽52时,连通储油仓与第一凹槽。可以理解的是,该第三凹槽51与第四凹槽52的形状以及大小对应。需要说明的是,该第三凹槽51 位于第一凹槽底部,便于生产制造时,通过第三凹槽51的凹槽底部边缘的受力点进行连通该第三凹槽51与第四凹槽52。该第四凹槽52位于上密封件1底部,由于上密封件1的厚度的设计固定,难以调整,该第四凹槽52的高度越高,则连通泄压孔5时,所需的第三凹槽51的高度越低,便于连通该泄压孔5,减少连通该泄压孔5时触碰到储油区内的烟液导致的烟液泄露。

50.可选地,请参阅图1,该雾化组件4包括:第二导液介质41、发热丝42以及固定件 43;固定件43设置于中心管3底部内壁,发热丝42通过固定件43固定在中心管3内,发热丝42的位置与穿孔31的位置对应,第二导液介质41为环状结构,套设于发热丝42 与中心管3的穿孔31之间,用于通过穿孔31传导第一导液介质2的烟液至发热丝,使得发热丝42加热雾化烟液。本实施例中,发热丝42的引脚与外部的电池组件进行焊接,固定件43固定在中心管3内壁与发热丝42的引脚固定连接,从而减少因为在发热丝42引脚与电池端焊接时拉扯碰撞发热丝42的引脚导致的发热丝42变形等问题。第二导液介质 41位于发热丝42与中心管3的穿孔31之间,与发热丝42以及第一导液介质2接触,从而根据毛细作用进行第一导液介质2的烟液传导到第二导液介质41再传导到发热丝42的传导过程,该第二导液介质41的设置还可以减少储油仓内烟液泄露到中心管3内的烟液。可以理解的是,该第二导液介质41的材质可以与第一导液介质2的材质相同,用于吸附、传输以及锁液储存。

51.可选地,该发热丝42为钢网发热丝或弹簧发热丝,在本实施例中,钢网发热丝或弹簧发热丝的钢网结构使得该发热丝42内部进行热量传导时的速度更快,即钢网发热丝的各个部位的发热量更加趋于相同,发热均匀,可以减少在相同功率的情况下,发热丝42 的部分区域温度过高或者过低而产生的干烧或者不能及时雾化的问题,导致糊芯、积碳或者飞油,影响用户体验。

52.可选地,该中心管3的穿孔31的数量为至少两个以上,在不影响中心管3的支撑结构的情况下,穿孔31数量越多,则储油仓内通过第一导液介质2传导至雾化组件4中的第二导液介质41的烟液分布越均匀,使得烟液在发热均匀的发热丝42上雾化更加充分,提高用户使用体验。

53.可选地,该固定件43为陶瓷固定件,由于发热丝42与外部的电池组件存在电连接,当该发热丝42的材质为金属等可导电材质时,发热丝42可能会通过固定件传导,导致使用电子雾化器时发生漏电的情况,而陶瓷固定件具有高熔点、高硬度、高耐磨性、耐氧化等优点,可以在高温的环境下很好地固定发热丝42。

54.可选地,上密封件1以及下密封件7为硅胶密封件,硅胶主要成分是二氧化硅,化学性质稳定,韧性好,不易于与烟液发生反应,且易于粘合密封。

55.可选地,上密封件1以及下密封件7外侧为螺纹结构。

56.可选地,油仓管6的管壁为透明管壁,本实施例中,使用透明的油仓管6可以便于用

户查看储油仓内的烟液情况。

57.本技术还提供了另一种电子雾化器,能够提高导液的流畅度。

58.请参阅图3以及图4,本技术的另一种电子雾化器包括:上密封件1、第一导液介质2、中心管3、雾化组件4、透气孔5、油仓管6以及下密封件7;

59.上密封件1设置有出烟口,中心管3上端抵顶贴合上密封件1底部,中心管3下端抵顶贴合下密封件7顶部,中心管3与出烟口相通形成气路;油仓管6的内壁贴合套接于上密封件1外侧以及下密封件7外侧,用于与中心管3外壁、上密封件1底部以及下密封件 7顶部之间形成储油仓,第一导液介质2设置于储油仓内,用于吸纳储存烟液;中心管3 内底部设置有雾化组件4,雾化组件4的位置对应的中心管3的管壁设置有若干穿孔31,第一导液介质2用于通过穿孔31向雾化组件4提供烟液,雾化组件4用于对烟液进行消耗雾化,并通过气路输出雾化产生的烟雾;中心管3的管壁设置有透气孔5,透气孔5位于穿孔31上方,用于当第一导液介质2的烟液被消耗至透气孔5对应的横截面以下时,使储油仓内部上方与中心管3连通。

60.由于雾化组件4为生成烟雾的初始位置,且存在发热零件,出于安全性以及其他因素,该雾化组件4需要安装于中心管3内壁底部。该雾化组件4的位置对应的中心管3内壁设置有穿孔31,便于储油仓内的烟液以最合理的距离,从而更好地接触雾化组件4,从而使得雾化组件4消耗该烟液,减少使用时烟液的泄露。然而,储油仓内烟液通过穿孔31进行消耗,由于储油仓内初始状态为注满烟液的状态,雾化组件4进行烟液雾化消耗时,储油仓内上方的烟液通过第一导液介质2的毛细作用传输,通过穿孔31传输给中心管3底部的雾化组件4进行消耗,从而会在储油仓内部上方形成空余空间,烟液存在隔绝空气的能力,导致储油仓内部上方不能通过穿孔31与外界进行空气接触,通过在中心管3上设置透气孔5,当储油仓内的烟液被消耗时,烟液的液位会下降,当烟液的液位低于或者等于透气孔5对应的横截面时,储油仓内的空余空间通过透气孔5与外界连通,使得外界空气进入储油仓填充该空余空间,从而使得储油仓内部上方的负压与外界的常压相等,减少因为储油仓内部上方空余空间得不到外部空气进入,从而形成负压的导致的导液不畅,从而提高该电子雾化器的导液的流畅度。需要说明的是,该透气孔5为通孔,储油仓内的烟液因为第一导液介质2的存在,不会通过该透气孔5直接流入中心管3。

61.可选地,请参阅图3,该雾化组件4包括:第二导液介质41、发热丝42以及固定件 43;固定件43设置于中心管3底部内壁,发热丝42通过固定件43固定在中心管3内,发热丝42的位置与穿孔31的位置对应,第二导液介质41为环状结构,套设于发热丝42 与中心管3的穿孔31之间,用于通过穿孔31传导第一导液介质2的烟液至发热丝,使得发热丝42加热雾化烟液。

62.可选地,该发热丝42为钢网发热丝或弹簧发热丝。

63.可选地,该中心管3的穿孔31的数量为至少两个以上。

64.可选地,该固定件43为陶瓷固定件。

65.可选地,上密封件1以及下密封件7为硅胶密封件。

66.可选地,上密封件1以及下密封件7外侧为螺纹结构。

67.可选地,油仓管6的管壁为透明管壁。

68.上述图3以及图4的各部分组成单元的功能与图1以及图2的各部分组成单元类似,

此处不做赘述。

69.需要声明的是,上述发明内容及具体实施方式意在证明本技术所提供技术方案的实际应用,不应解释为对本技术保护范围的限定。本领域技术人员在本技术的精神和原理内,当可作各种修改、等同替换或改进。本技术的保护范围以所附权利要求书为准。